Фаска в отверстии чем делается

Снятие фаски в отверстиях

Снятие фаски в отверстиях с высокой производительностью-специализированный инструмент взамен сверлу для снятию фасок!

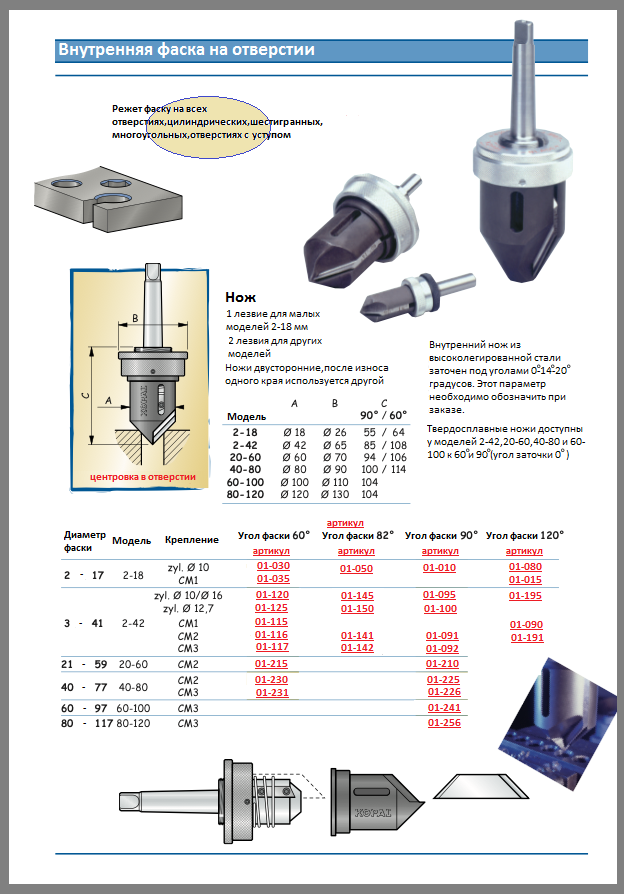

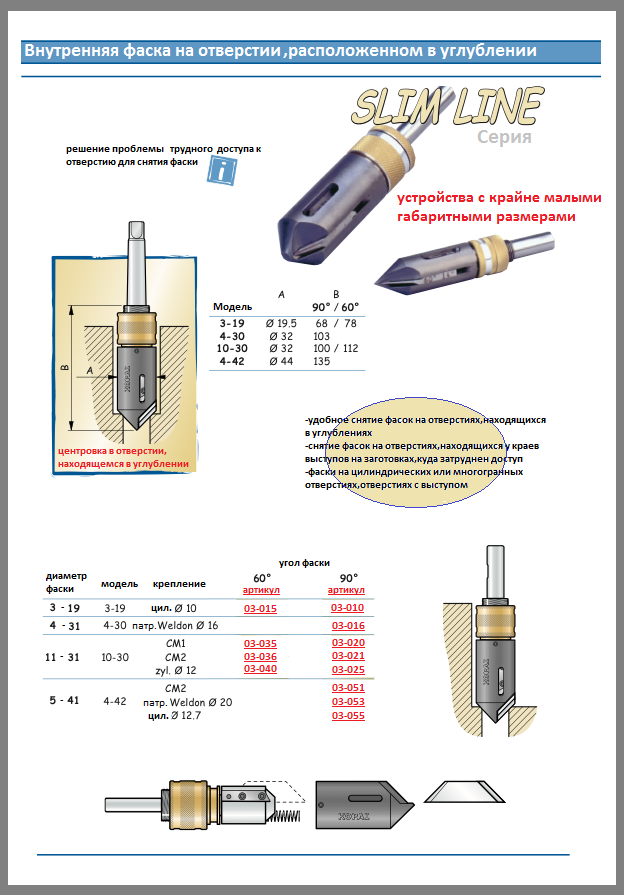

Снятие фаски в отверстиях зенкером Kopal отличается высокой производительностью и удобством работы и является универсальной заменой сверлам для снятия фасок. Инструмент зенкования отверстий Kopal эффективен при работе на станочном оборудовании с ручным управлением, а также с обыкновенной дрелью или шуруповертом. Зенковка отверстий инструментом Kopal производится крайне быстро, удобно и безопасно.

Описание устройств:

Устройства относительно технологичны и состоят из прочного корпуса с хвостовиком для крепления, твердосплавных ножей и направляющего конуса с пружинами.

Основные параметры:

диапазон

диаметров

Конструкция:

Зенкеры отверстий Kopal состоят из прочного корпуса с хвостовиком для крепления, твердосплавных ножей и направляющего конуса с пружинами. Хвостовик возможен как цилиндрический, так и конус Морзе.

Принцип работы:

Экономическая целесообразность:

Устройство технологично и имеет свою цену, но окупает себя в ближайшее время, в ходе которого пришлось бы купить новые зенкеры или фрезы для снятия фасок, ведь в случае внутреннего фаскоснимателя Kopal требуется только лишь замена режущих ножей. У каждой модели есть свой широкий диапазон диаметров получаемой фаски, что также перекрывает собой целый набор оснастки и инструмента других типов. Особенно это наглядно в случаях снятия фаски сверлом, где под каждый диаметр потребуется отдельное сверло.

Цена и срок поставки

Учитывая постоянное взаимодействие с производителем, мы имеем возможность самым оперативным образом предоставить для Вас информацию по цене и срокам поставки.

Фаска как конструктивный элемент детали

Часто в процессе изготовления деталей возникает необходимость провести дополнительную обработку внутренних и внешних краёв. Она проводится под заданным углом. Поверхность, которая получается в результате такой обработки, называется фаска.

Снятие фаски используется для решения следующих задач:

Такая обработка применяется во многих областях: машиностроении, при подготовке к сварочным работам, при изготовлении мебели и декоративных изделий интерьера. Выбор методов зависит от поставленных задач и всегда соответствует конструкторской документации.

Почему необходимо выполнять снятие фаски

Финишная обработка торцов деталей, края отверстий, внешней стороны втулок, болтов необходимо для решения задач определяемых в отдельных видах обработки индивидуально.

При изготовлении изделий из металла:

Перед проведением сварочных работ:

Снятие фаски в мебельном производстве позволяет:

Для выбора необходимых параметров разработана специальная таблица, которая позволяет производить необходимую обработку.

Угол снятия фаски

Этот параметр определяется особенностями конструкции изготавливаемой детали, узла или агрегата в целом. Угол снятия фаски определяется принятыми стандартами и техническими условиями. Значения этого показателя зависит от выбранного материала и назначения конкретного элемента конструкции. Для изделий из металла государственным стандартом установлены следующие значения:

В соответствии с требованиями ГОСТ определяется возможное значение размера катета фаски. Величина того параметра изменяется от 0,1 мм до 250 мм в зависимости от формы и размеров детали.

Для конструкций из дерева или синтетических материалов значения угла определяется требованиями, предъявляемыми к конкретному изделию. Они прописаны в конструкторской документации, где устанавливается минимальное и максимальное значение угла и размер катета.

Виды фасок

Под видом такой обработки понимают получаемую форму поверхности. Её срезают несколькими способами. Эти способы обозначаются латинскими буквами «Y», « X» и «J». В некоторой литературе и справочниках по металлообработке можно встретить другое обозначение «V», «K», и «U». Эти обозначения указывают на метод получения необходимого среза.

Наиболее распространённым является первые два метода. Такие виды фасок получают с помощью стандартного металлорежущего инструмента на различных обрабатывающих станках: токарных, фрезерных, комбинированных, станках с ЧПУ.

Так же получают фаски под резьбу по ГОСТ. В настоящее время разработанные методы и оборудование позволяют получать стандартные размеры фасок.

В большинстве случаев порядок и правила получения фасок, геометрические размеры, правила нанесения на чертежах определяется установленным ГОСТ 10549-80.

Он устанавливает допустимые значения следующих параметров:

Для получения более сложного вида фаски «J» применяются специальные фаскосниматели. Этот вид чаще используется при подготовительных работах перед проведением сварки. Благодаря такой форме получается сварочная ванна большего объёма, что способствует получению более крепкого и качественного шва.

В некоторых случаях применяются другие индивидуальные формы разделки кромок. В этом случае порядок их выполнения приводится в других стандартах или технических условиях. Например, в стандарте №5264 от 1980 года приведены правила для изготовления стыка со сломанным скосом кромки.

Способы изготовления

Методы, применяемые для изготовления кромок, зависят от следующих условий:

По применяемому методу различают следующие виды подготовки кромок:

Для нарезания скоса на металлических изделиях применяют различное металлообрабатывающее оборудование, оснащённое специальным инструментом. С его помощью можно получить требуемый размер фаски под резьбу. Применение специальных резцов, фрезерного инструмента позволяет провести снятие фасок в отверстиях.

Особое внимание уделяется подготовке кромок перехода от одного диаметра вала к другому. Этот переход называется галтелем. Он достаточно распространён в машиностроении. Оформление галтелей валами производится различными способами с соблюдением установленных стандартов.

Как уже отмечалось, для более точного снятия кромки применяются специальные фаскосниматели. Они позволяют получить заданный угол и длину катета.

Обозначение на чертежах

Графическое изображение будущей конструкции, узла или агрегата изображается на чертежах в соответствие с Единой Системой Конструкторской Документации. Она определяет порядок и правила нанесения графических изображений, символов и обозначений для каждого элемента. Именно грамотный чертёж позволяет изготовителю понять, как и каким инструментом должна производиться обработка.

Для фасок на чертеже обозначают:

Обозначение этих параметров производится в метрической системе измерений. Все линейные размеры обозначаются в миллиметрах, а угловые значения в градусах. В соответствии с требованиями ЕСКД нанесение размеров наносится в определённых местах с указанием, к какому элементу детали или механизма он относится.

Если для указания параметров внутренней фаски не достаточно места внутри детали, значения выносятся вне изделия, с отметкой, к какой поверхности относится размер. Такая отметка выполняется стрелкой, направленной на требуемую сторону детали.

На полке, которая графически соединена со стрелкой обозначается значение угла снимаемой фаски (например, 45°).

При изображении симметричной выборки (под одинаковым углом или одинаковым катетом) допускается указание одного значения. Часто на чертежах указываются два линейных размера, которые характеризуют параметры снимаемой фаски.

Все о фаске и фаскоснимателях

Содержание:

Фаска: что это и зачем нужна?

Фаска – это полученная специальным образом кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Виды фасок

Особенности разных видов фасок

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

Термический способ – фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам ☎ 8-800-555-95-28

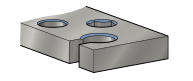

ИНСТРУМЕНТ ДЛЯ ЗЕНКОВКИ ОТВЕРСТИЙ

специальный инструмент для снятия фасок в отверстиях. Инструмент предназначен для применеия, в основном, на универсальном оборудовании и позволяет сделать фаску на отверстиях с диаметром до 117 мм.

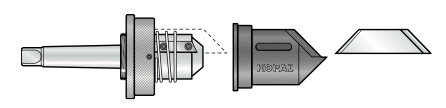

Устройство для снятия внутренней фаски состоит из прочного корпуса, в который вставляются ножи, а также крепится направляющий конус.

К вопросу чем зенковать отверстия имеет смысл рассмотреть специальный инструмент для снятия фасок в отверстиях. Инструмент предназначен для применеия, в основном, на универсальном оборудовании и позволяет сделать фаску на отверстиях с диаметром до 117 мм.

Примечетельно, что в отличие от другого инструмента, устройства KOPAL нужно приобрести только один раз, а в процессе эксплуатации далее только менять ножи по мере их износа!

Устройство для снятия внутренней фаски состоит из прочного корпуса, в который вставляются ножи, а также крепится направляющий конус.

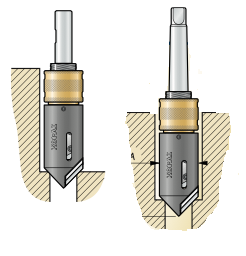

Процесс снятия фаски на отверстии выглядит так:

-устройство заводится в отверстие, при этом происходит его автоматическая центровка, благодаря направляющему конусу

-при таком порядке совершенно исключена возможность поломки ножей, как это происходит при применении другого инструмента для зенковки отверстий, например сверла для снятия фаски с отверстия.

Прежде, чем купить набор зенковок, целесообразно рассмотреть именно эти устройства, ведь одним устройством можно производить снятие фаски на отверстиях большого диапазона диаметров.

При достаточных навыках операторов, эти устройства можно применять на универсальных сверлильных/ радиально-сверлильных станках для снятия фасок на множестве отверстий одной крупной детали, например для зенковки отверстий в матрице грануляторов.

Фаскосниматели для подготовки торцов стальных труб под сварку

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Технические нюансы устройства

Если говорить о технологических особенностях таких приспособлений, то конструкторы предусматривают их функционирование только в соответствии с основными требованиями и правилами, предъявляемыми к данной линейке оборудования. Хотя допускаются исключения, и фаскосниматели успешно применяются при обработке труб из другого материала.

Нередко данные устройства называют кромкорезами, предназначенными для обработки внутренней фаски трубы. Ведь без нее края трубных изделий останутся неровными, а при их совмещении стык получится негерметичным.

Виды фасок

Срезать кромку с металлического проката можно тремя способами:

Особенности разных видов фасок

Другие виды разделки кромки

(стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Производство

Трубы стальные горячедеформированные бесшовные производятся из круглой в сечении заготовки — штанги.

Перед нами заготовка для бесшовной трубы. Еще не прошитая.

В общих чертах процесс изготовления выглядит так:

Здесь видны сразу несколько этапов производства.

Важно: холоднодеформированная бесшовная стальная труба производится практически так же. Разница лишь в том, что после прошивки и перед вальцеванием она охлаждается водой. Кроме того, для нее обязательно термообработка после прокатки.

Разумеется, описание самое примитивное и общее. Детали технологии могут отличаться в зависимости от типа заготовки (она может быть слитком, кованой, непрерывнолитой или катаной), способа раскатки гильзы (в сущности, гильза может быть получена не только прошивкой, но и экструзией — продавливанием металла прессом через кольцевидную щель) и многих других параметров.

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели

, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

Процесс нарезки кромки происходит следующим образом:

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Электрические мобильные фаскосниматели

Агрегаты данного типа рассчитаны на многофункциональное использование. С их помощью можно обрабатывать как трубные кромки, так и плоские детали прямолинейной и криволинейной форм.

Одни типы стандартных устройств имеют опорную платформу в виде диска, другие агрегаты — уголок из двух пластин.

В комплектацию типового агрегата с диском входят одна или несколько фрезерных головок, рассчитанных на различные углы заточки.

У приспособлений с пластинами угол заточки изменяется методом регулировки пространственного расположения опорных элементов относительно друг друга.

Рассмотрим подробнее типичных представителей приведенных выше фаскосъемных приспособлений.

Рис. 5 Конструктивное устройство кромкореза Euroboor B45

Euroboor B45. Электрический инструмент производства Нидерланды предназначен для снятия фасок и заусенцев с заготовок из алюминия и его сплавов, стали, нержавеющей стали, латуни и пластиков.

Подходящий режим обработки для разных материалов задается регулировкой скорости вращения фрезерной головки.

Прибор позволяет регулировать глубину фаски, а также изменять угол среза путем смены трехгранных режущих пластин в рабочей головке.

Примерная стоимость машинки Euroboor B45 около 770 у.е.

Рис. 6 Технические характеристики и конструкция рабочей головки Euroboor B45

Фаскосниматель ФС-22. Машина российского производства для снятия фаски шириной до 22 мм рассчитана на обработку заготовок с прямыми, изогнутыми кромками и труб диаметрами от 600 мм.

Фаскосниматель (кромкорез) предназначен для проведения быстрых и чистых операций по подготовке кромок листов и криволинейных изделий из нержавеющей, легированной и углеродистой сталей к сварке.

Прибор допускается использовать для обработки торцов после рубки или плазменной резки.

Рабочим инструментом фаскоснимателя служит фреза, оснащенная восемью быстросменными пластинами из закаленный твердосплавной стали.

Прямоугольные пластины оснащены сквозными отверстиями, через которые винтами крепятся к фрезе. Каждая из пластин имеет 4 режущих кромки, что позволяет экономно использовать ее ресурсы.

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

– фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски

не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски

является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам ☎ 8-800-555-95-28

Фаскосниматели серии «Мангуст» для труб

Фаскосниматели специализированные

Фаскосниматели для подготовки торцов стальных труб под сварку

Опубликовано Эксперт в 27.02.202027.02.2020

Записки мастера по ремонту трубопроводов

Любая работа с трубами в энергетике или на объектах Ростехнадзора связана с точной и правильной стыковкой труб. Существуют ГОСТы и правила стыковки труб с учетом диаметров и толщин.В разных отраслях промышленности(Энергетика,газпром,нефтехимия) на сварку одних и тех же труб, предъявляются различные требования правил. К тому же, применение зарубежных сталей в энергетике стало проблемой для наших специалистов по сварке.

Более двадцати лет работаю мастером по ремонту.Как подрядчик, занимаюсь в разных отраслях,организацией ремонтов, заменой и монтажом различных стальных трубопроводов,- начиная от змеевиков и панелей котлов с диаметром труб от 16 мм и заканчивая водоводами до 3000 мм диаметром. Толщина стенки труб от 1 мм до 50 мм (редко, но бывают и более 50 мм).

Как и для чего торцуют трубы и готовят фаски, говорить сейчас не буду, кто читает, надеюсь в теме. Подробности о способах стыковки труб читайте в других публикациях сайта.

Технологии подготовки торцов труб (снятие фасок)

Трубы из импортной легированной или нержавеющей стали

Как работает фаскосниматель для стальных труб?

Фаскосниматель, это переносной станок, где режущим инструментом является твердосплавный резец, заточенный под требуемый угол. Такие приспособления выпускают для разных диаметров и толщин труб.

Инструмент раскрепляется специальными разжимами внутри трубы, один резец, закрепленный на вращающейся головке, ровно торцует трубу, другой снимает наружную или внутреннюю фаску. Настроить и работать таким станком не сложно. Работу сможет выполнять слесарь третьего разряда.

Особенности моделей фаскосьёмных машин для подготовки труб под сварку.

Пневмопривод несколько легче и безопасней, но необходимость иметь на местах качественный сжатый воздух, делает его не популярным в России по сравнению с электроприводом 220 вольт.

Производители и цены на фаскосниматели.

Если ваша компания готова покупать европейские станки, то я ни чего против них не имею. Немецкие, Итальянские фирмы продают качественный инструмент и европейские инженеры и рабочие неплохо зарабатывают на нём и на нас!

Мы, с советских времен, пользовались отечественными фаскоснимателями «Мангуст». Ни чего плохого сказать не могу, инструмент на уровне мировых брэндов, правда и цены на том же уровне! Привод как правило «электрический, от шлифовальных машинок «BOSCH» (Болгарок). Когда, однажды решили поменять редуктор на такой машине, приводов на рынке не оказалось-старая модель, BOSCH такие уже не выпускает!

К примеру, «Мангуст» в комплекте, на трубы до 32 мм диаметром стоит около 200 т.р. Такой же китаец мы приобрели за 65 т.р. Используем и наш и китайский инструмент уже три года, китайцы даже понадежней проявили себя. Зачем же переплачивать?

Не хочется бесплатно рекламировать,но на видео неплохой фаскосниматель по нормальной цене. Поставщики,порой поднимают цены в три раза! Будьте внимательны при выборе продавца!

Если не затруднит пишите в комментариях о своих наработках и проблемах.

Соединение с вентилями, смесителями и фильтрами

В большинстве случаев соединения полипропиленовых труб с упомянутыми изделиями и приспособлениями осуществляются резьбовым способом. Если для монтажа используются накидные гайки, то герметизация в них достигается за счёт наличия внутри прокладок из резины; в противном же случае резьбовому соединению требуется дополнительная подмотка из льняной пряди с пропитками, сантехнической нити, фум-ленты, пакли и т. д.

Само осуществление резьбовых соединений потребует наличия разводного или гаечного ключа, либо набора рожковых ключей различного размера.

Перечисленный комплект инструментов является достаточным при монтаже полипропиленовых труб в домашних условиях, и если они есть под рукой, вполне можно браться за сборку домашнего водопровода собственными силами.

Применение

Свойства трубы

Чтобы понять, где могут быть использованы трубы данного стандарта — посмотрим, что они собой представляют.

Области применения

Из особенностей трубы вытекает и ее применение: особо ответственные трубопроводы, где либо необходима экстремальная прочность, либо любая утечка обойдется слишком дорого:

Энергетика — одна из областей применения бесшовных труб.

Контактирующие с атмосферным воздухом элементы гидравлических систем обычно изготавливаются из нержавеющей стали, а корпуса поршней — старая добрая бесшовная труба горячей деформации.