Углеродистый композит что это

Углеродные композитные материалы

Углеродные композитные материалы имеют графитовую или углеродную матрицу, которая дополнительно укреплена волокнами из углерода. В виде матрицы используется пироуглерод, остатки коксов термореактивных смол или нефтяного пека. Готовые изделия имеют вид плоских элементов и элементов профилированной формы.

Производство композитов затратное, требует наличие ресурсов и оборудования. За счет этого технически сложный производственный процесс застрахован от возможности задействовать углеродные материалы в кустарных условиях.

Преимущества материала

Достоинства углеродных материалов:

стойкость к термоударам;

небольшой вес и жесткость;

долгий срок службы;

устойчивость к возникновению коррозии;

широкая сфера применения;

удобство хранения, транспортировки.

Особенности и сфера применения композитов

Процесс изготовления УУКМ осуществляется по жидкофазной/газофазной технологии. Прочность материала превосходит легированную сталь. Благодаря малому весу удастся менять габаритные детали на более легкие аналоги. Обеспечивается защиту от коррозии при использовании в условиях воздействия агрессивной среды. Низкая плотность наблюдается из-за пористости материала. Первоначальная прочность и жесткость долго сохраняется в инертной среде при температуре до 3000°C. За счет многоразовой пропитки, а также благодаря процессу карбонизации происходит снижение пористости, улучшаются механические свойства.

Композиты обладают прочностью и износостойкостью, что делает их подходящими для изготовления крепежных систем, которые эксплуатируются при высокой температуре. Композиционный углерод и графит используется для нужд множества сфер:

Строительство. Армирование конструкций.

Космос. Производство деталей и узлов.

Авиа- ракетостроение. Изготовление деталей относящейся к тормозной группе самолета, элементов воздухозаборника, сопл реактивных двигателей.

Металлургия. Производство пресс-форм.

Машиностроение. Получение подшипников для конструктивных элементов трения.

Атомная энергетика. Узлы, основные материалы активной зоны.

Медицина. Изготовление пластинок армирующего типа, которые задействуются для фиксации костей во время переломов, сердечных клапанов, имплантов, элементов суставов.

Электроника. В виде футеровки и изоляции теплового типа. Могут использоваться как нагревательные элементы и изоляция в ростовых агрегатах.

Материал может использоваться в вакууме, инертной, восстановительной среде. Допускается воздействие температуры до 2500°C.

Плюсы и минусы ножей из углеродистой стали

От того, какие у каждой хозяйки есть ножи на кухне, зависит многое. Кто-то не сможет приготовить вкусного блюда, а кто-то не приобретет нужный комфорт при приготовлении. Но какие же свойства должны быть воплощены в качественном ноже?

В первую очередь нужно посмотреть на материал изготовления. Это позволит в дальнейшем определить все характеристики предметов. Одним из самых главных является углеродистая сталь, которая используется повсеместно. Всё же нужно посмотреть на этот материал со стороны достоинств и недостатков.

Общая информация

Если заглянуть немного в историю, то можно увидеть, что такая сталь применялась до 20 века. Это обусловлено тем, что она была проста в изготовлении, а также подходила для многих предметов в доме. Но со временем нержавеющая сталь вытеснила углеродистую полностью из производства ножей. Этому существует достойное объяснение, потому что нержавеющая сталь имеет несколько главных преимуществ. Но в любом случае всё же нужно посмотреть на основные достоинства и недостатки, чтобы лучше понимать всю концепцию выбора.

Плюсы ножей из углеродистой стали

Если говорить о положительных чертах ножей из углеродистой стали, то они, конечно, существуют. И если на какой-то промежуток времени они всё-таки вышли из использования, то сейчас вновь получают свою популярность. Среди главных достоинств можно отметить следующее:

Как видно, сейчас такие ножи из углеродистой стали – это именно те компоненты, которые приобретают широкую популярность сейчас. Но, всё же, перед покупкой следует рассмотреть еще и недостатки, которых также существует огромное множество.

Минусы ножей из углеродистой стали

Когда речь заходит о недостатках, то к ним нужно отнести:

Как видно, минусы также присутствуют достаточно серьезные. Поэтому, при выборе нужно обращать внимание на них и делать выводы еще до покупки. Если всё это учесть, то можно без проблем получить прекрасный результат.

Вывод и рекомендации

В любом случае главным моментом, на который нужно обратить внимание во время эксплуатации, является поддержание чистоты. Хоть нержавеющая сталь сейчас больше распространена, углеродистая, всё же, используется настоящими профессионалами. Это исходит из того, что если правильно ухаживать за ножом, то он будет служить намного дольше и будет острее.

Композитные материалы на основе углеродных волокон

Дата публикации: 15.12.2015 2015-12-15

Статья просмотрена: 5618 раз

Библиографическое описание:

Белова, Н. А. Композитные материалы на основе углеродных волокон / Н. А. Белова. — Текст : непосредственный // Молодой ученый. — 2015. — № 24.1 (104.1). — С. 5-7. — URL: https://moluch.ru/archive/104/23577/ (дата обращения: 15.12.2021).

Композитные материалы на основе углеродных волокон

Белова Наталья Алексеевна, студент

Балаковский политехнический техникум

Углеродное волокно — материал, состоящий из тонких нитей диаметром от 5 до 15 мкм, образованных преимущественно атомами углерода. Атомы углерода объединены в микроскопические кристаллы, выровненные параллельно друг другу. Выравнивание кристаллов придает волокну большую прочность на растяжение. Фактически, современные углеродные волокна появились с 50 годов ХХ века в институте промышленных исследований Асаки, Япония.

Углеродные волокна обычно получают термической обработкой химических или природных органических волокон, при которой в материале волокна остаются главным образом атомы углерода. Температурная обработка состоит из нескольких этапов.

Первый из них представляет собой окисление исходного (полиакрилонитрильного, вискозного) волокна на воздухе при температуре 250 °C в течение 24 часов. В результате окисления образуются лестничные структуры. После окисления следует стадия карбонизации — нагрева волокна в среде азота или аргона при температурах от 800 до 1500 °C. В результате карбонизации происходит образование графитоподобных структур. Процесс термической обработки заканчивается графитизацией при температуре 1600-3000 °C, которая также проходит в инертной среде. В результате графитизации количество углерода в волокне доводится до 99 %.

Углеродные волокна могут выпускаться в разнообразном виде: штапелированные (резаные, короткие) нити, непрерывные нити, тканые и нетканые материалы. Наиболее распространенный вид продукции — жгуты, пряжа, ровинг, нетканые холсты.

В таблице 1 приведены свойства углеродных волокон.

Свойства углеродных волокон

Удельная плотность, г/см3

Предел прочности, ГПа

Удлинение при разрыве, %

Удельная теплопроводность, Вт/м·К

Углеродные волокна имеют исключительно высокую термостойкость

— в инертных средах или в вакууме до 3000°С (температура плавления стали 1500°С)

— на воздухе до 450°С

Удельное электрическое сопротивление волокон можно задать:

— от 0,02 Ом·м·10-6 (сопротивление меди)

— до 1,0 Ом·м·109 (сопротивление полупроводника)

Это предопределяет возможность применения углеродных волокон в качестве тепловых экранов и теплоизоляционного материала в высокотемпературной технике.

Благодаря ценным свойствам углеродные волокна и ткани на их основе применяются для армирования композиционных материалов, они применяются с эпоксидными, винилэфирными, полиамидными и фенолформальдегидными смолами, такие композиты называются углепластик.

Это инновационный материал, высокая стоимость которого обусловлена трудоемким технологическим процессом и большой долей ручного труда при этом. По мере совершенствования и автоматизации процессов его стоимость будет снижаться. Для примера: стоимость 1 кг стали — менее 1 доллара, 1 кг карбона европейского производства стоит около 20 долларов. Удешевление возможно только за счет полной автоматизации процесса.

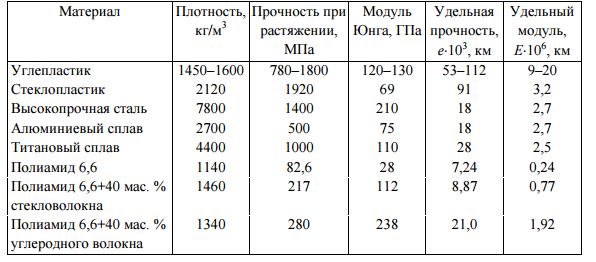

По сравнению с обычными конструкционными материалами, например, алюминием или сталью, композиты с углеродными волокнами обладают некоторыми уникальными свойствами. В таблице 2 приведена сравнительная характеристика композиционных материалов.

Свойства некоторых композиционных материалов

Как видно из таблицы 2, по показателям удельной прочности и жесткости углепластики превосходят практически все наиболее широко используемые конструкционные материалы и металлические материалы. Интересно отметить, что такой сравнительно непрочной конструкционный полимерный материал, как полиамид, при введении в него углеродных волокон по показателям удельной прочности и жесткости приближается к металлическим конструкционным материалам.

Наряду с высокими механическими свойствами и хемостойкостью углепластик обладает хорошими антифрикционными характеристиками, сравнительно низким коэффициентом трения и повышенной износостойкостью. Коэффициент трения углепластиков колеблется от 0,1 до 0,17 в зависимости от условий испытания, а по износостойкости они в 5-10 раз превосходят антифрикционные марки бронзы, используемые для изготовления подшипников скольжения.

Преимущества применения углепластиков в том, что они позволяют уменьшить вес конструкции на 15-45%, высокая стойкость к коррозии и различным деформациям, возможность создания изделий высокой сложности.

Применение углеродных волокон для упрочнения композитов было начато в 1963 году в Англии. Первыми начали применять композиты на основе углепластика военные специалисты, в военно-промышленном комплексе и углепластик первое время считался секретным. Сейчас, углепластик используется в серийном авиастроении, благодаря малому весу (это один из самых важных параметров в авиастроении) и превосходных прочностных свойств, углепластик крепко занял свое положение в этой отрасли, не представить без него и развитие космонавтики, где он считается не заменимым.

Сочетания таких уникальных параметров не обошли стороной и другие высокотехнологичные и наукоемкие отрасли такие как: медицина (протезы, сухожилия и пр.) благодаря совместимости с тканями и механическим свойствам, в судостроение, производство корпусов яхт и катеров, нельзя представить современные спортивные яхты без углепластиковых мачт, частей корпуса и многих других деталей.

Угольные материалы успешно применяют в строительстве: упрочнение бетонных конструкций, ремонт мостов и пр. Свою популярность и легендарность углепластик получил благодаря автомобилестроению, его начали применять при изготовлении монококов, для знаменитых болидов F1. После укоренения в автоспорте, углепластик получил новое сокращенное имя «carbon». Он стал одним из самых важных элементов в тюннинге автомобилей, еще потому что обладает оригинальным внешним видом. Углепластик широко применяется в производстве спортинвентаря: теннисные ракетки, удочки, рамы для велосипедов и т.д. Так же он применяется в изделиях узкого специального назначения для лопастей ветряных электрогенераторов, различных подшипников в гидротурбинах. Широкую популярность набирает применение углепластика для отделки его можно увидеть в таких деталях как: кейсы и акустические боксы, и для декорирования мебели.

Существуют следующие основные методы изготовления изделий из углеткани:

1. Прессование или «мокрый» способ. Полотно выкладывается в форму и пропитывается эпоксидной или полиэфирной смолой. Излишки смолы удаляются или вакуумформованием или давлением. Изделие извлекается после полимеризации смолы. Этот процесс может проходить или естественным путем, или ускоряется нагревом. Как правило, в результате такого процесса получается листовой углепластик.

2. Формование. Изготавливается модель изделия (матрица) из гипса, алебастра, монтажной пены, на которую выкладывается пропитанная смолой ткань. При прокатке валиками композит уплотняется и удаляются излишки воздуха. Затем проводится либо ускоренная полимеризация и отверждение в печи, либо естественная. Этот способ называют «сухим» и изделия из него прочнее и легче, чем изготовленные «мокрым» способом. Поверхность изделия, изготовленного «сухим» способом, ребристая (если его не покрывали лаком). К этой же категории можно отнести формование из листовых заготовок — препрегов.

Смолы по своей способности полимеризоваться при повышении температуры разделяются на «холодные» и «горячие». Последние используют в технологии препрегов, когда изготавливают полуфабрикаты в виде нескольких слоев углеткани с нанесенной смолой. Они в зависимости от марки смолы могут храниться до нескольких недель в не полимеризованном состоянии, прослоенные полиэтиленовой пленкой и пропущенные между валками для удаления пузырьков воздуха и лишней смолы. Иногда предпреги хранят в холодильных камерах. Перед формованием изделия заготовку разогревают, и смола опять становится жидкой.

3. Намотка. Нить, ленту, ткань наматывают на цилиндрическую заготовку для изготовления труб. Кистью или валиком наносят послойно смолу и сушат преимущественно в печи.

На основании проведенного литературного обзора, анализа научно-технической литературы можно сделать вывод о перспективности направления армирования композиционных материалов углеродными волокнами. Проанализировав ценные свойства углепластиков, высокая прочность, жёсткость и малая масса, часто прочнее стали, но гораздо легче, мы делаем вывод о необходимости совершенствования процесса производства, т.к. при производстве углепластиков необходимо очень строго выдерживать технологические параметры, при нарушении которых прочностные свойства изделий резко снижаются. Благодаря данным критериям мы можем использовать этот материал в любой отрасли производства. Например, в изготовлении лёгких, но прочных деталей, заменяя собой металлы, во многих изделиях от частей космических кораблей до удочек, среди которых также: ракетно-космическая техника; авиатехника; судостроение; наука и исследования; медицинская техника; протезостроение.

Углеродистый композит что это

Войти

Авторизуясь в LiveJournal с помощью стороннего сервиса вы принимаете условия Пользовательского соглашения LiveJournal

Композитные клинки

Современная промышленность давно уже в состоянии выпускать самые разнообразные по свойствам и составам стали. И некоторые из них вполне можно использовать для изготовления клинков ножей. К сожалению, в нашей стране «специальные клинковые» стали, в промышленных объемах не выпускают. А тут еще такие требования… Как быть добросовестному изготовителю? Можно добывать правдами и неправдами вожделенные «отрезы». А можно и самому создавать необходимый клинковый материал. Вот несчастные производители малосерийной или штучной продукции и крутятся в надежде угодить потребителю и заработать на хлеб, желательно с маслом. Но этим благим попыткам сильно мешают законы физики.

И были им изобретены составные, то есть, композитные клинки…

Конечно, побудительным мотивом к такому устройству клинков у древних служил поначалу бесконечный дефицит, дороговизна хороших сталей. Потому и начали ее совмещать на клинке с простым железом. Добротный металл ставили именно на лезвие, убивая, таким образом, сразу нескольких саблезубых зайцев. И сталь экономили, и прочную режущую кромку получали. Да и прочность на излом-изгиб становилась повыше. Соответственно новому качеству продукции рос и авторитет кузнецов, способных такое сотворить. Да и кошелек пополнялся быстрей.

Неистощимая фантазия наших предков, подстегиваемая насущной необходимостью, привела к изобретению целой массы способов и технологий для обмана законов физики и улучшения материального положения рабочего класса. Попытаюсь эти способы и технологии описать.

Кузнецы древней Руси применяли пять основных технологических приемов в изготовлении ножевых клинков:

1.Сварка клинка ножа из трех полос: в середине стальная, а по бокам железные.

2.Наварка стального лезвия на железную основу клинка.

3.Комбинированная сварка: узорчатое составное из нескольких пластин стали и железа тело клинка, стальное лезвие и железный обух.

4.Цементация железного клинка.

5.Ковка цельностального клинка.

(последние два способа к композитным клинкам не относятся).

Японские кузнецы применяли сходные техники, но со своими особенностями.

Так, мягкий сердечник они оборачивали твердой сталью.

Или изготавливали сложносоставные клинки из нескольких частей (тоже, в свою очередь, многослойных) с разным содержанием углерода и различным расположением волокон.

Применяли они и зонную закалку, — при помощи специальных обмазок покрывали клинок, и где толщина обмазки была меньше (на лезвии), там сталь закаливалась сильнее и имела большую твердость.

В целом, кузнецы различных стран и эпох имели свои любимые конструкции и способы получения клинков. Общее в подходах было одно — все они направлены на повышение эксплуатационных свойств клинка, а в дальнейшем — и для повышения декоративно-художественных свойств изделия.

Ну, а как обстоят дела с композитами в клинковом производстве сегодня?

Давайте узнаем. Современные композиционные материалы можно разделить на четыре основные группы:

1.Волокнистые материалы, то есть композиты, состоящие из волокон прочного материала, распределенных в более вязкой матрице (а);

2.Дисперсно-упрочненные материалы, состоящие из матрицы с равномерно распределенными в ней дисперсными частицами твердых и высокопрочных фаз (б);

3.Слоистые материалы, представляющие собой чередующиеся слои пластичного и прочного компонентов (в);

4.Естественно-композиционные материалы, получающиеся путем направленной кристаллизации эвтектических сплавов или направленного формирования эвтектоида (г).

Ко второй группе можно отнести современные кобальтовые и титановые сплавы типа Talonite высокая стойкость режущей кромки клинка которых обеспечивается выделениями сверхтвердых карбидов, выступающих в роли «микропилы»…

Но основное внимание мне хочется уделить рассмотрению именно третьей группы слоистых композитов, как наиболее интересных для производителя штучной продукции..

Начнем с минимума слоев — с трех.

Эта технология известна издревле, но распространение и возможности современных материалов заставили взглянуть на нее с надеждой на новые перспективы.

Какого улучшения свойств помогает добиться такая компоновка клинка? Использование мягкой нержавеющей стали для наружных слоев (обкладок) и высокоуглеродистой, с великолепными режущими свойствами стали для центрального слоя, позволяют получить клинок, мало подверженный коррозии. Получить клинок, обладающий более качественным резом, нежели простые нержавейки. Этот клинок будет практически невозможно сломать в ходе эксплуатации, ведь мягкие обкладки играют роль своеобразного демпфера, удерживающего от излома твердый, центральный слой. Такой клинок просто согнется. И это не радует? Что же, он сможет быть опять выправлен. Согласитесь, что это куда как предпочтительный вариант, чем невеселая перспектива остаться с обломком клинка из моностали один на один с дикой природой… Не на заднем плане стоит и фактор экономии качественной высоколегированной стали, ведь толщина центрального слоя составляет всего 1-2 мм.

Самая «модная» в последние годы российская сталь для этого слоя (как и цельных клинков) это Х12МФ. Содержащиеся в ней 1,4-1,6% углерода и 11-12,5% хрома позволяют добиться получения клинков с хорошей режущей способностью и высокой стойкостью к износу и затуплению. Помимо эксплуатационного «позитива» есть и еще такое немаловажное обстоятельство, — эту сталь практически невозможно термообработать плохо, она терпима к ошибкам в закалке и отпуске. За что ее иногда и называют — «ленивой сталью». Лично же мне интереснее работать со сталью Х12.

Являясь сталью ледебуритного класса с содержанием углерода до 2,2%, она (по своему химическому составу) стоит ближе к чугунам или к булатам. С последними ее роднит и «булатоподобный» узор на полированной поверхности, ясно видимый после травления слабой кислотой.

На обкладки можно поставить практически любую сталь или композит, здесь все определится личной фантазией и техническими возможностями мастерской. В ход и идет все, начиная от мягкой «пищевой нержавейки» и 20Х13, до всевозможных дамасков, включая нержавеющие. Получаются очень колоритные графические решения. Высокая декоративность дамасских обкладок подчеркивается суровой рабочей простотой твердого центрального слоя.

И вот что еще важно…

Но самый яркий и характерный представитель замечательного класса слоистых композитов — дамасская сталь.

Для изготовления дамаска применяются разные стали — инструментальные, конструкционные, коррозионностойкие… Железо, никель, другие цветные металлы… в составе дамаска одним из компонентов может быть даже булат!

В основном потоке практической работы пока применяются углеродистые стали. Это неизбежно провоцирует развитие коррозии на клинке. Однако, убедительных данных, говорящих о чрезмерном и сверхбыстром ее образование из-за разности электрических потенциалов в слоях (как говорят некоторые) не существует.

Дамасская сталь различается по типу используемых материалов, по способу получения и по рисунку. Являясь, в том числе, и общепризнанным «художественным композитом», дамаск имеет и ряд действительно уникальных свойств. Чередование волокон стали, получивших после термообработки высокую твердость и хрупкость с волокнами стали мягкой, но упругой, образуют на режущей кромке «микропилу».

И, чем слоев больше, тем «микропила» мельче.

Хрупкость стали, получившей после закалки высокую твердость, компенсируется упругостью слоев мягких. Такие клинки выдерживают большие динамические нагрузки на изгиб. Ну, и немаловажную, а подчас и главную роль играют изумительные декоративные свойства дамасского узора! Способов получения этого узора существует великое множество, — от относительно простых, до самых сложных, требующих высокого уровня мастерства.

А есть еще и «Вечная Легенда»…

Булат — сталь, получаемая различными методами, связанными с полным или частичным расплавлением исходного материала.

И, если дамаск — это сталь, полученная методом кузнечной сварки, то булат — это тигельная (литая), высокоуглеродистая, с особыми свойствами сталь. В основе строения булатной стали лежит естественная дендритная кристаллизация с большими разновидностями протекания процесса.

В структуре булата есть те же составляющие, что и в обычной стали: феррит, перлит и цементит, но они в корне отличаются своим строением и расположением.

Булат так же различается по типу используемых материалов, по способу получения и по рисунку, но здесь уже и сам рисунок несет в себе информацию о свойствах этого великолепного материала.

Количество углерода в булате — от 0,8% до 3%. В последнее время уже получены булаты с различными легирующими добавками, повышающими их эксплуатационные свойства. В частности, добавка хрома позволяет получить коррозионностойкий булат.

А к какому классу композитов отнести булатную сталь?

Вот что пишут в своей монографии «Булатная сталь» В.А. Щербаков и В.П. Борзунов: «На наш взгляд, булатную сталь нельзя отнести к волокнистым композитам. Во-первых, в булатной стали связь между сверхвысокоуглеродистыми волокнами и низкоуглеродистой матрицей реализована на основе одинаковой кристаллической решетки железа, а положение границы раздела «волокно-матрица» изменяется в процессе высокотемпературной пластической деформации вследствие изменения сечений волокон, их конфигурации и контрастности. Нельзя исключать и обратного процесса при эксплуатации изделий из булатной стали. Во-вторых, температура плавления объемов сверхвысокоуглеродистых волокон булатной стали ниже температуры плавления матрицы. В-третьих, физико-механические свойства составляющих композита типа булатной стали формируются в процессе получения и эксплуатационные свойства композита не являются результатом только сформированной композиционности.

Булатную сталь нельзя отнести к группе композитов, включающей дисперсно-упрочненные материалы. Во-первых, в композитах типа булатной стали отсутствует равномерное распределение упрочняющих частиц (выделений вторичного цементита) по объему композита в целом, напротив, повышенные эксплуатационные свойства булатной стали достигаются в большой степени благодаря созданной макронеоднородности, в том числе и в распределении выделений вторичного цементита. Во-вторых, в основе отличительных признаков булатной стали лежит анизотропия различных свойств, что не характерно для композитов рассматриваемой группы.

Булатную сталь нельзя отнести также и к группе композитов, включающих слоистые материалы. Во-первых, сейчас во многом очевидно, что строгая слоистость в булатной стали в принципе бы не позволила реализовать возможную совокупность сверхсвойств этого композита и сама «строгость» недостижима в технологии производства настоящей булатной стали. Во-вторых, именно кривизна сверхвысокоуглеродистых волокон формирует в локальных объемах булатной стали необходимые характерные градиенты упругих напряжений, воздействующие на те или иные процессы и явления.

И наконец, булатную сталь, по-видимому, нельзя отнести к так называемым естественным композиционным материалам. Во-первых, булатная сталь ни в волокнах, ни в прослойках матрицы не содержит эвтектики, которая могла бы существенным образом повысить прочностные свойства композита. Во-вторых, повышенные эксплуатационные свойства булатной стали достигаются не в результате существования двух состояний одной фазы, например высокоуглеродистого и низкоуглеродистого мартенсита. В-третьих, настоящая булатная сталь обладает в отличие от естественных композитов совершенно иной, более высокой, энергетикой и состояние металла в составе булата далеко не естественное и требует колоссальных затрат внешней энергии для его достижения. Более того, в отличие от других композитов формирование булатной стали сопровождается беспрецедентной аккумуляцией внешней прилагаемой энергии.

На наш взгляд, булатная сталь должна быть выделена в особый класс композитов».

Мнение специалистов лишний раз подчеркивает уникальность булата, как клинкового материала. И эта потенциальная уникальность притягивает внимание многих экспериментаторов, старающихся освоить выпуска булата. В последнее время участились попытки найти единый, универсальный рецепт получения булата в домашних условиях, как говорится, буквально «на коленке». Полученный таким образом узорчатый металл дал основание некоторым исследователям достаточно поспешно сделать вывод о разгадке тайны булата, да и вообще об отсутствии этой тайны как таковой. Порой выводы излишне безапелляционны.

Очень жаль, но уже стало «хорошим тоном» плюнуть в сторону П.П.Аносова и смело заявить о полном непонимании им сути процесса получения булата и «случайности и нерегулярности» результатов его опытов…

Однако, смельчаки как-то забывают о том, что Аносов наладил на Златоустовском заводе промышленный выпуск клинковых изделий из булата, и этот булат соответствовал лучшим сортам старинного восточного… А режущие и прочностные характеристики узорчатых металлов, полученных этими «исследователями новой формации» остаются полной загадкой для пользователей и коллег. По переписке результат не оценишь, однако… блеклый и крайне невыразительный узор большинства подобных образцов очень уж показателен!

Достаточно сравнить его со старинными, даже среднесортными и низшими булатами и разница становится очевидна!

Приводится множество громких метафор и ссылок на иностранные авторитеты, однако… в подобной продукции нет главного! — крупного, четкого, гроздевидного с коленами узора.

Ведь именно узор говорит о свойствах булата, и именно по форме узора в древности судили, хорош конкретный булат или нет.

Попытки же изобразить процесс плавки булата в виде памфлетных комиксов для всех подряд, включая детей и беременных женщин, крепко попахивают откровенным «шаманством» и искусственной профанацией идеи.

Ведь мало просто отлить булатный слиток, нужно его правильно термообработать, а потом определенным (а не абы как!) образом выковать клинок, правильно его закалить и отпустить, и правильно протравить… Именно правильная ковка придает львиную долю легендарных свойств булатному клинку. Причем, малейшая ошибка на любом этапе этого процесса ведет к получению совсем другого результата, чаще всего с ухудшением свойств. А самое главное — надо продемонстрировать весь набор рабочих свойств ножа с клинком из такого вот «булата»! Показать все его возможности, прибегнув к помощи коллег и опытных пользователей. Но этого не происходит, идет просто погоня за «узором» в самой абстрактной, лишенной всякой жизненности и прикладной ценности фазе…

Именно сейчас булаты переживают второе рождение, ренессанс, если хотите. И, если мы не хотим в ближайшее будущее увидеть все «прелести» профанации интереснейшей технологии, не хотим получить «валовый булат» без всяких свойств и качеств, захлестнувший ножевые прилавки, как, в свое время, это случилось с «черными дамасками», то стоит проявить выдержку и разумную осторожность. Ждать не новых споров, а новых практических результатов. И отзывов пользователей. (К сожалению мое черное пророчество полностью сбылось. Нижегородская область в очередной раз завалили страну «гуанобулатом», как это было уже с «гуанодамаском». Узора нет, свойств нет, но зато есть название «булат» и цена. )

Самих рецептов, способов и технологий получения булата существует множество, как и сортов и видов самого булата, а открывать и узнавать их всем нам предстоит еще долго. Однако, надо признать, что общие принципы же давно ясны и не составляют никакого секрета…

Просто есть тонкости. Они пока ускользают от новоявленных первооткрывателей.

Но ведь кроме дьявола, еще и само Чудо кроется именно в мелочах.

В тех самых мелочах, с помощью которых мы и сможем удивить и порадовать владельца отличного ножа из композитных материалов.