Труба дсфп что это

ГОСТ 33228-2015

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ПО ТЕХНИЧЕСКОМУ

РЕГУЛИРОВАНИЮ И МЕТРОЛОГИИ

ТРУБЫ СТАЛЬНЫЕ СВАРНЫЕ

ОБЩЕГО НАЗНАЧЕНИЯ

Технические условия

Дата введения в действие 01.01.2016

1 Область применения

Настоящий стандарт распространяется на стальные сварные трубы общего назначения из углеродистой и низколегированной стали.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 31447—2012 Трубы стальные сварные для магистральных газопроводов, нефтепроводов и нефтепродуктопроводов. Технические условия

ГОСТ 31458—2012 Трубы стальные и изделия из труб. Документы о приемочном контроле

ГОСТ 15.309—98 Система разработки и постановки продукции на производство. Испытания и приемка выпускаемой продукции. Основные положения

ГОСТ 162—90 Штангенглубиномеры. Технические условия

ГОСТ 166—89 (ИСО 3599—76) Штангенциркули. Технические условия

ГОСТ 380—2005 Сталь углеродистая обыкновенного качества. Марки ГОСТ 427—75 Линейки измерительные металлические. Технические условия

ГОСТ 1050—88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 2216—84 Калибры-скобы гладкие регулируемые. Технические условия

ГОСТ 3728—78 Трубы. Метод испытания на загиб

ГОСТ 3845—75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 5378—88 Угломеры с нониусом. Технические условия

ГОСТ 6507—90 Микрометры. Технические условия

ГОСТ 6996—66 (ИСО 4136—89, ИСО 5173—81, ИСО 5177—81) Сварные соединения. Методы определения механических свойств ГОСТ 7268—82 Сталь. Метод определения склонности к механическому старению по испытанию на ударный изгиб

ГОСТ 7502—98 Рулетки измерительные металлические. Технические условия

ГОСТ 7565—81 (ИСО 377-2—89) Чугун, сталь и сплавы. Метод отбора проб для определения химического состава

ГОСТ 8026—92 Линейки поверочные. Технические условия

ГОСТ 8693—80 (ИСО 8494—86) Трубы металлические. Метод испытания на бортование

ГОСТ 8694—75 Трубы. Метод испытания на раздачу

ГОСТ 8695—75 Трубы. Метод испытания на сплющивание

ГОСТ 9045—93 Прокат тонколистовой холоднокатаный из низкоуглеродистой качественной стали для холодной штамповки. Технические условия

ГОСТ 9454—78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006—80 (ИСО 6892—84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10692—80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358—89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12344—2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345—2001 (ИСО 671—82, ИСО 4935—89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346—78 (ИСО 439—82, ИСО 4829-1—86) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347—77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348—78 (ИСО 629—82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349—83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350—78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351—2003 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегирован ные. Методы определения ванадия ГОСТ 12352—81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12354—81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355—78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356—81 Стали легированные и высоколегированные. Метод определения титана

ГОСТ 12357—84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358—2002 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359—99 (ИСО 4945—77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360—82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361—2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12362—79 Стали легированные и высоколегированные. Методы определения микропримесей сурьмы, свинца, олова, цинка и кадмия

ГОСТ 16504—81 Система государственных испытаний продукции. Испытания и контроль качества продукции. Основные термины и определения

ГОСТ 17745—90 Стали и сплавы. Методы определения газов

ГОСТ 18360—93 Калибры-скобы листовые для диаметров от 3 до 260 мм. Размеры

ГОСТ 18365—93 Калибры-скобы листовые со сменными губками для диаметров свыше 100 до 360 мм. Размеры

ГОСТ 18895—97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19281—89 (ИСО 4950-2—81, ИСО 4950-3—81, ИСО 4951—79, ИСО 4995—78, ИСО 4996—78, ИСО 5952—83) Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 19903—74 Прокат листовой горячекатаный. Сортамент

ГОСТ 22536.0—87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1—88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2—87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3—88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4—88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5—87 (ИСО 629—82) Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6—88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7—88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8—87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9—88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10—88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11—87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12—88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 26877—2008 Металлопродукция. Методы измерения отклонений формы

ГОСТ 28033—89 Сталь. Метод рентгенофлюоресцентного анализа ГОСТ 28548—90 Трубы стальные. Термины и определения

ГОСТ 30432—96 Трубы металлические. Методы отбора проб, заготовок и образцов для механических и технологических испытаний

3 Термины и определения

В настоящем стандарте применены термины по ГОСТ 16504, ГОСТ 28548, ГОСТ 26877, ГОСТ 15.309, ГОСТ Р 52079, а также следующие термины с соответствующими определениями:

3.1 горячередуцированная труба: Сварная труба, окончательный наружный диаметр которой по всей длине сформирован в процессе горячего редуцирования в определенном интервале температур.

3.2 класс прочности: Обозначение уровня прочности трубы.

3.3 тело трубы: Вся труба, кроме сварного шва (швов) и зоны термического влияния сварки.

4 Обозначения и сокращения

5 Сортамент

5.1 Виды труб и состояние поставки

Трубы изготовляют следующих видов:

— прямошовные с одним продольным швом, ВЧС или ДСФП;

— прямошовные с двумя продольными швами, ДСФ2П;

— спиральношовные со спиральным швом, ДСФС.

Трубы поставляют сварными или сварными горячередуцированными. Трубы поставляют в состоянии после термической обработки по всему объему, после локальной термической обработки сварного соединения или без термической обработки.

5.2 Размеры

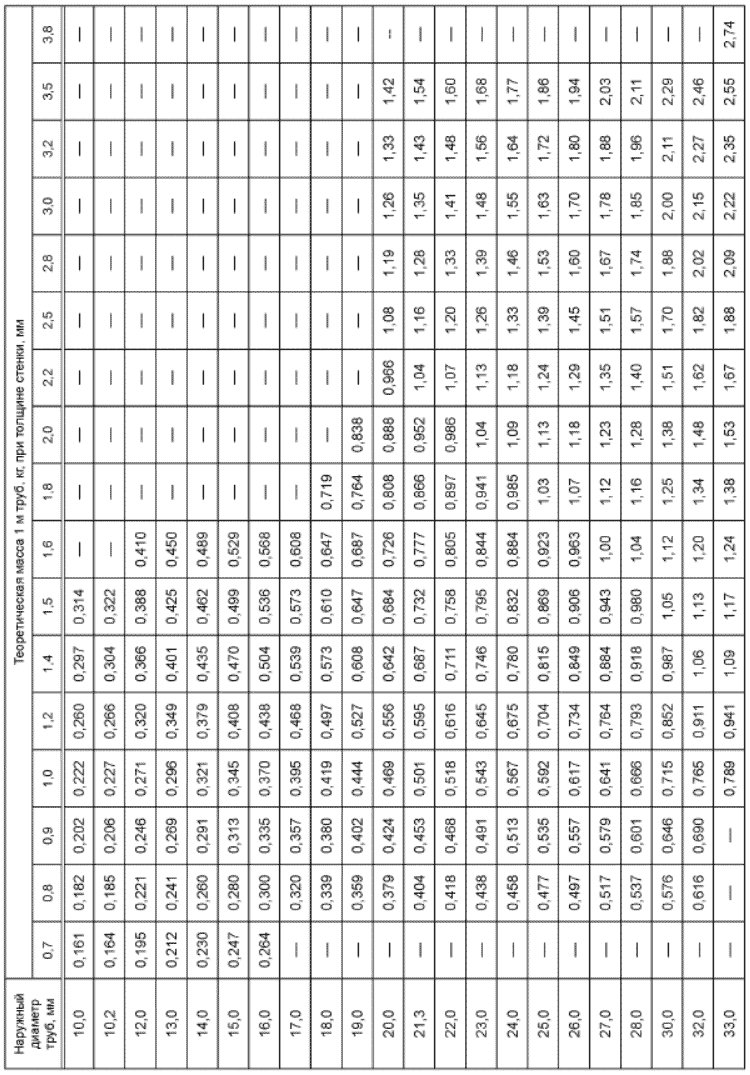

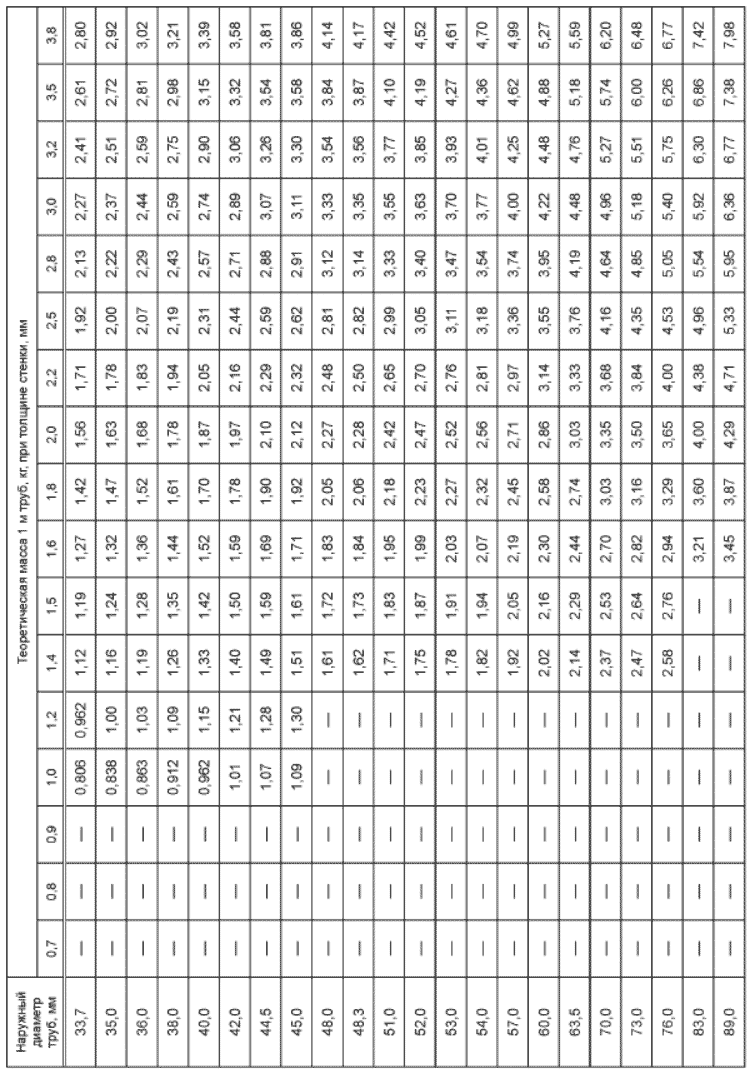

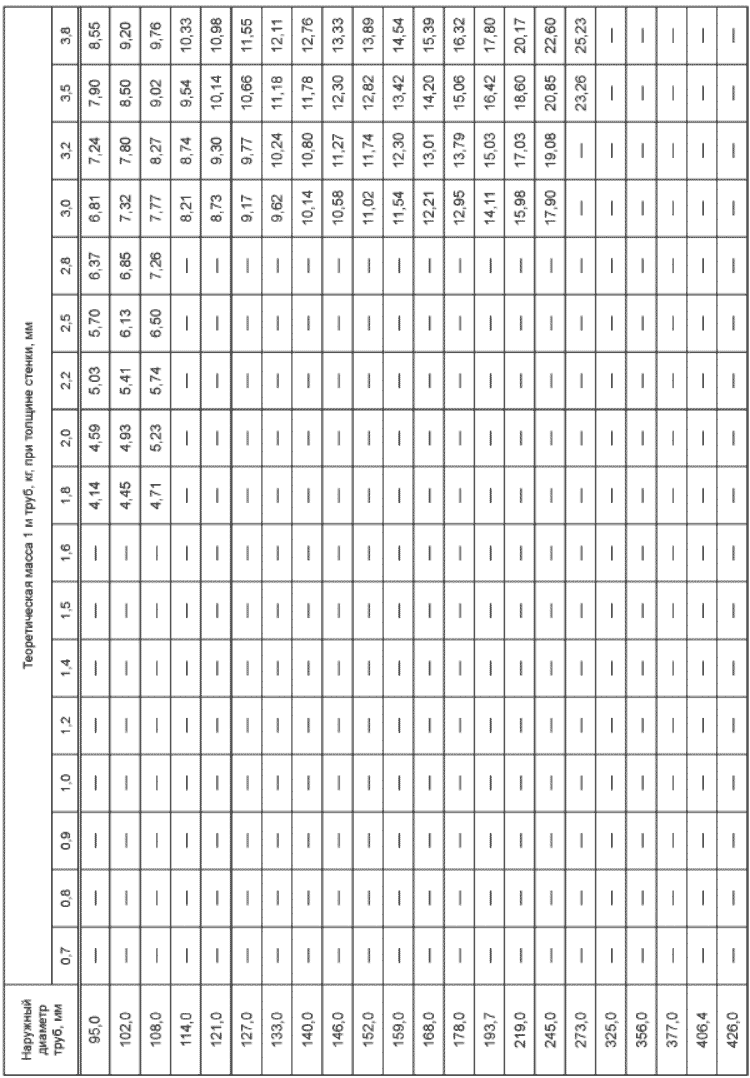

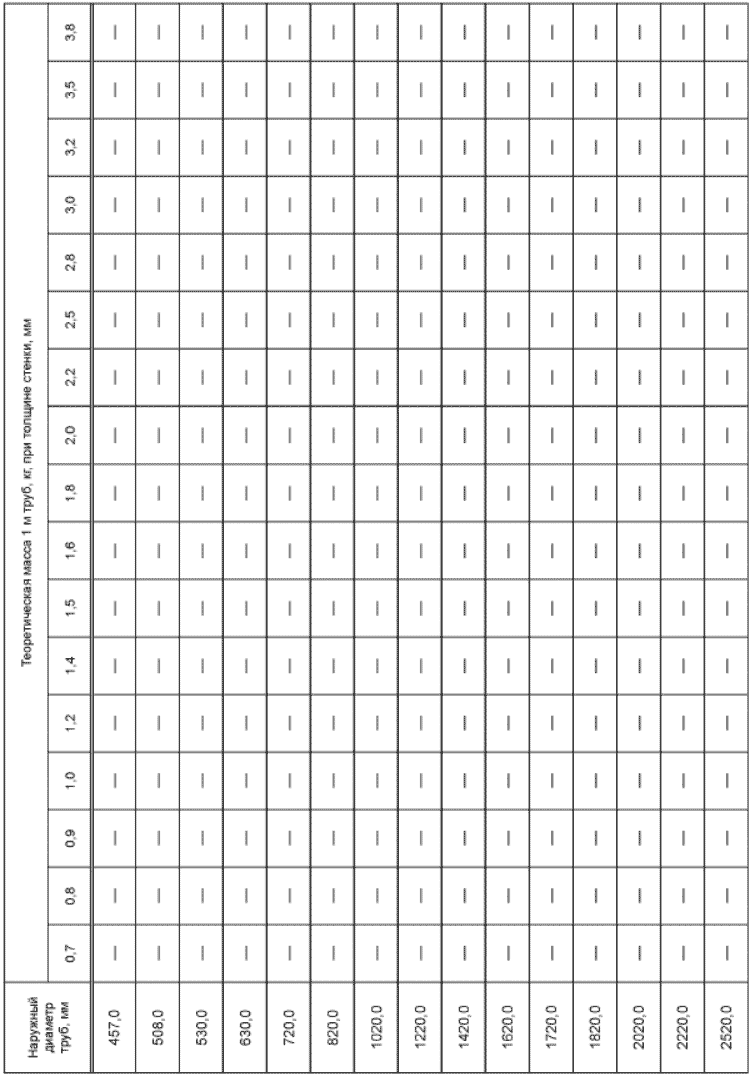

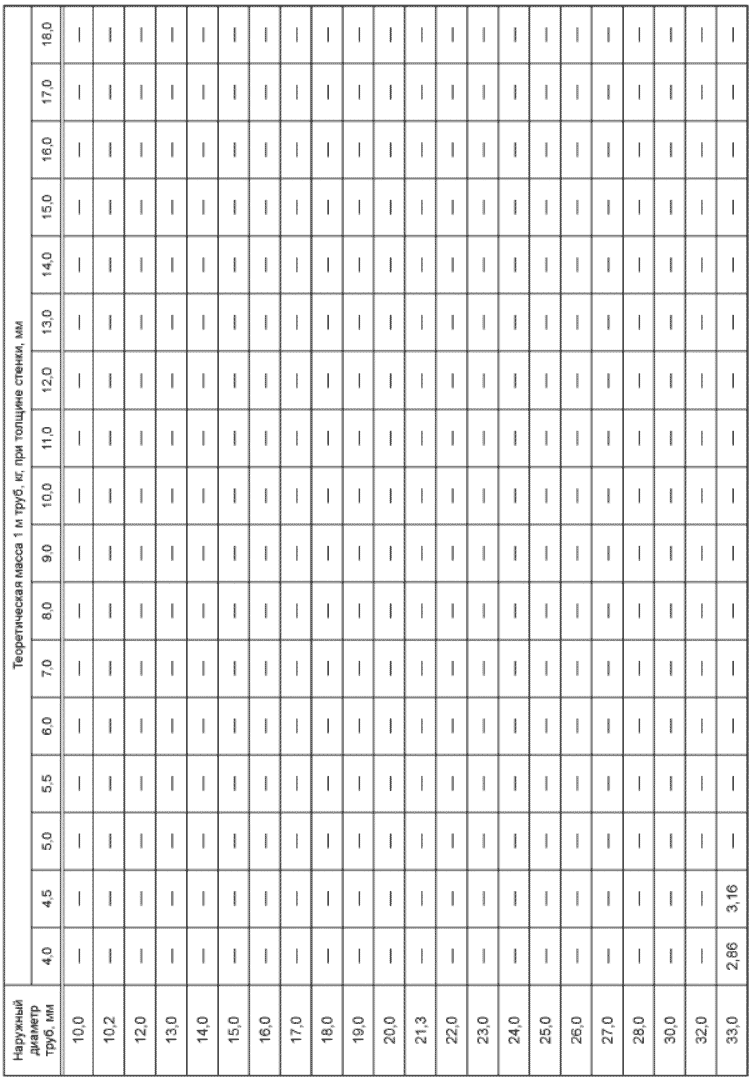

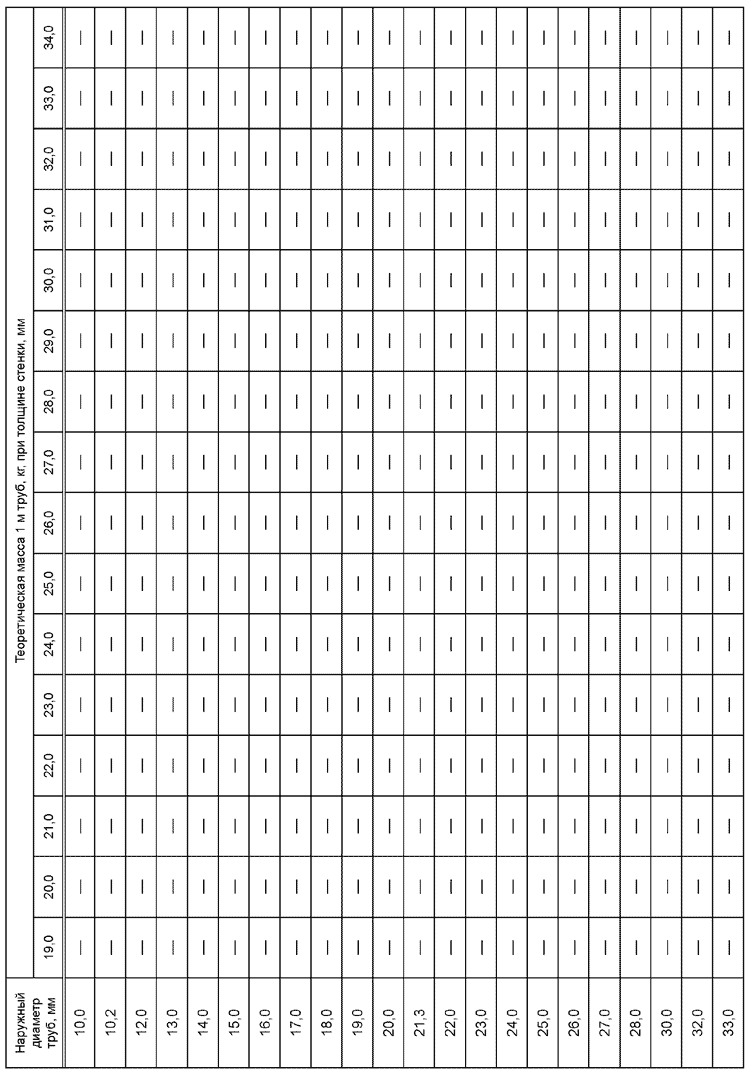

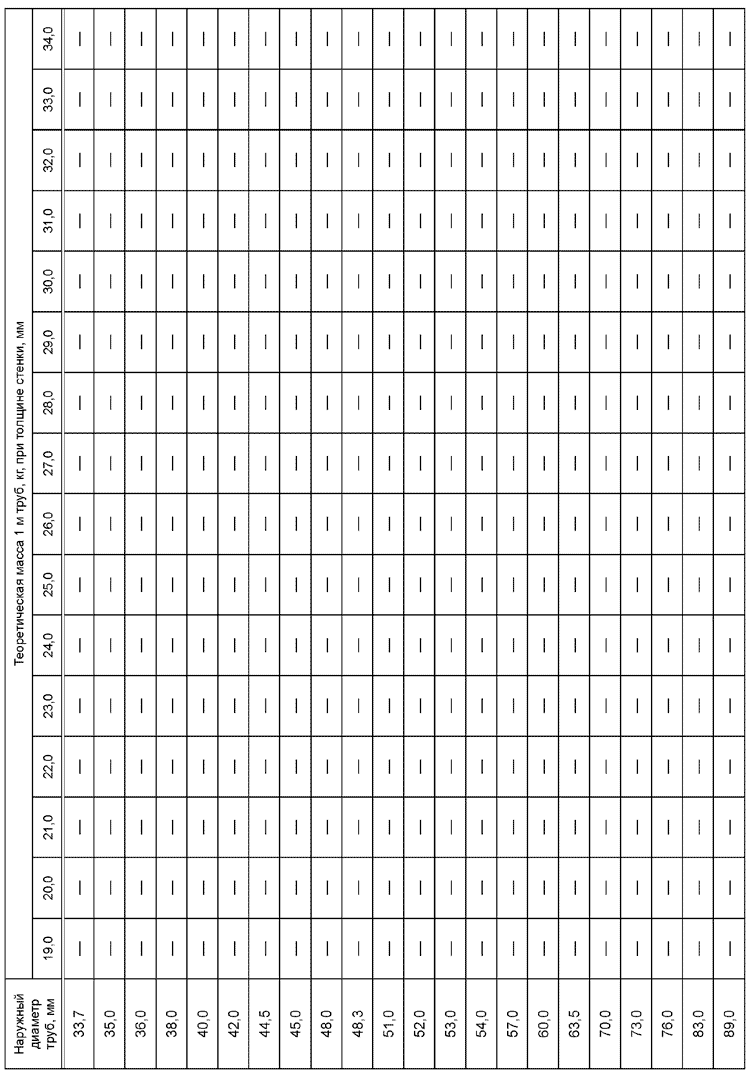

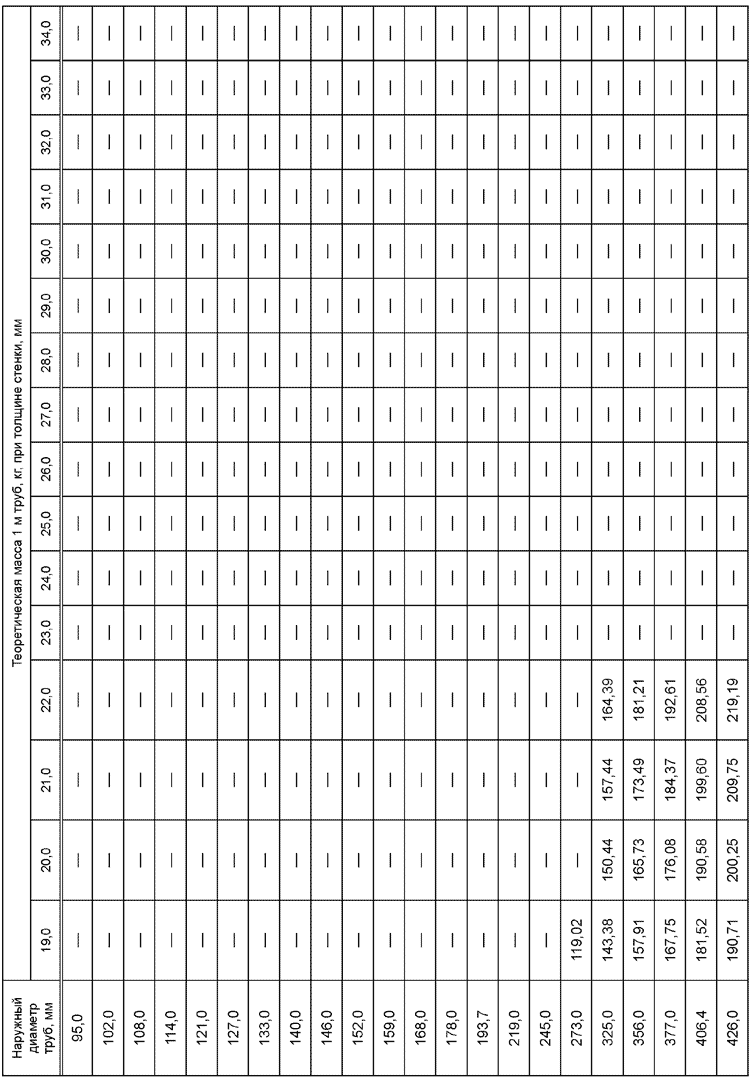

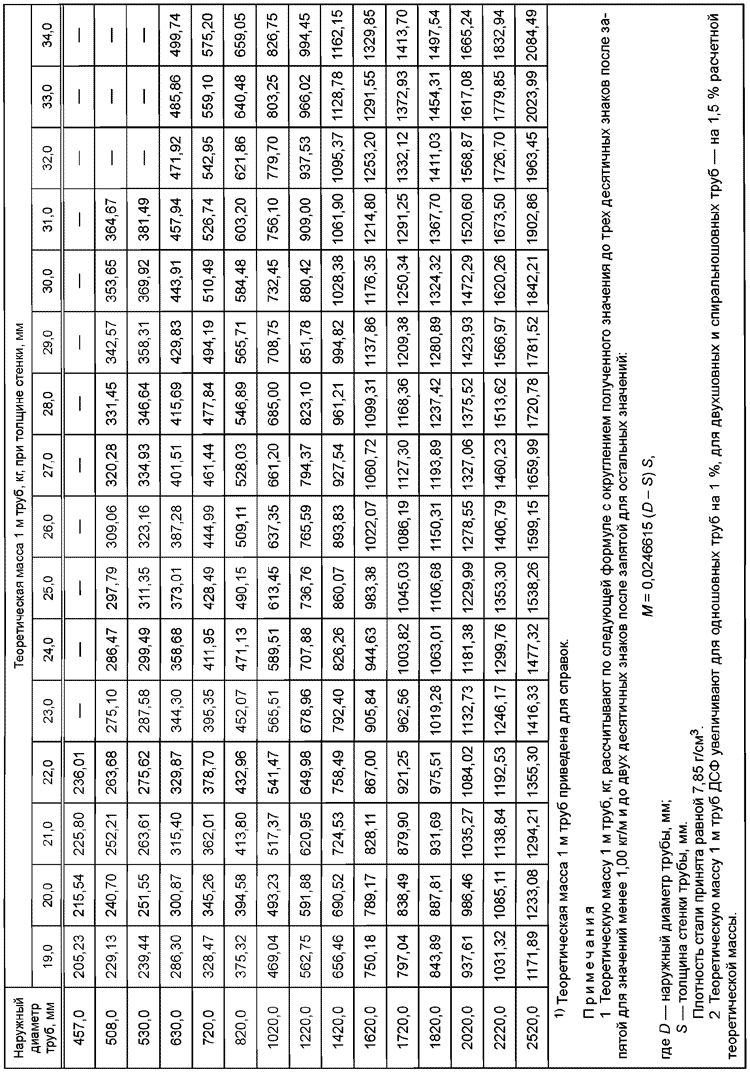

Трубы изготовляют по наружному диаметру и толщине стенки размерами, указанными в таблице 1, обычной точности по наружному диаметру.

По требованию заказчика трубы могут быть изготовлены повышенной точности по наружному диаметру.

По согласованию между изготовителем и заказчиком трубы могут быть изготовлены размерами, не предусмотренными в таблице 1.

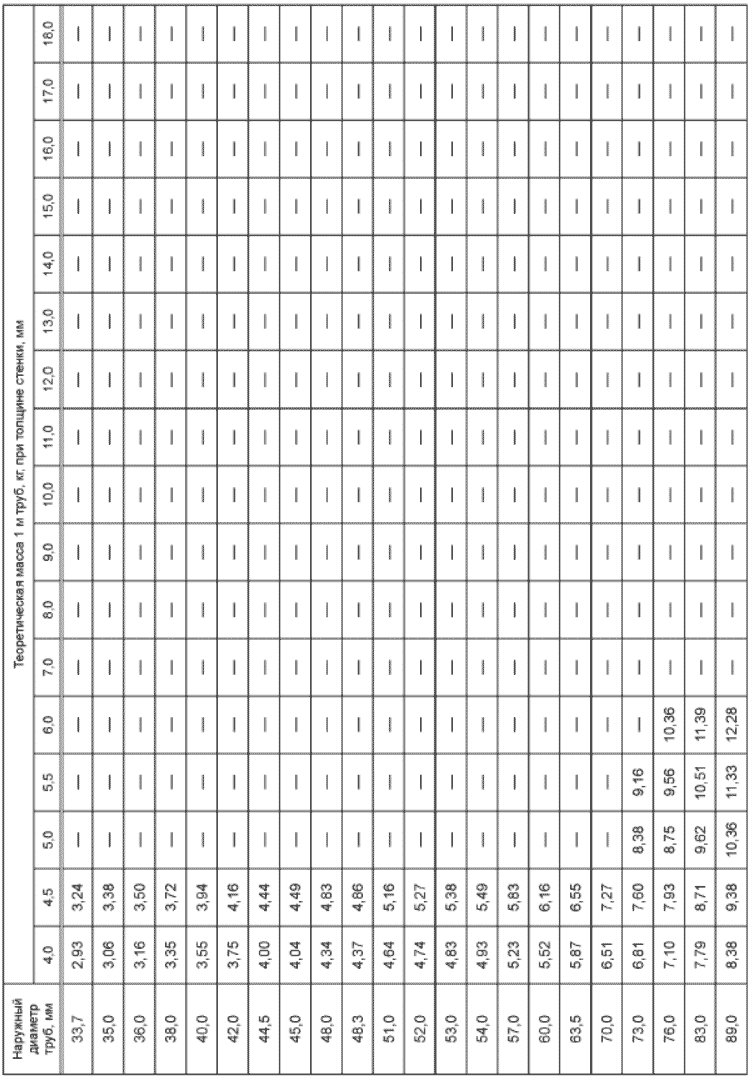

Продолжение таблицы 1

Продолжение таблицы 1

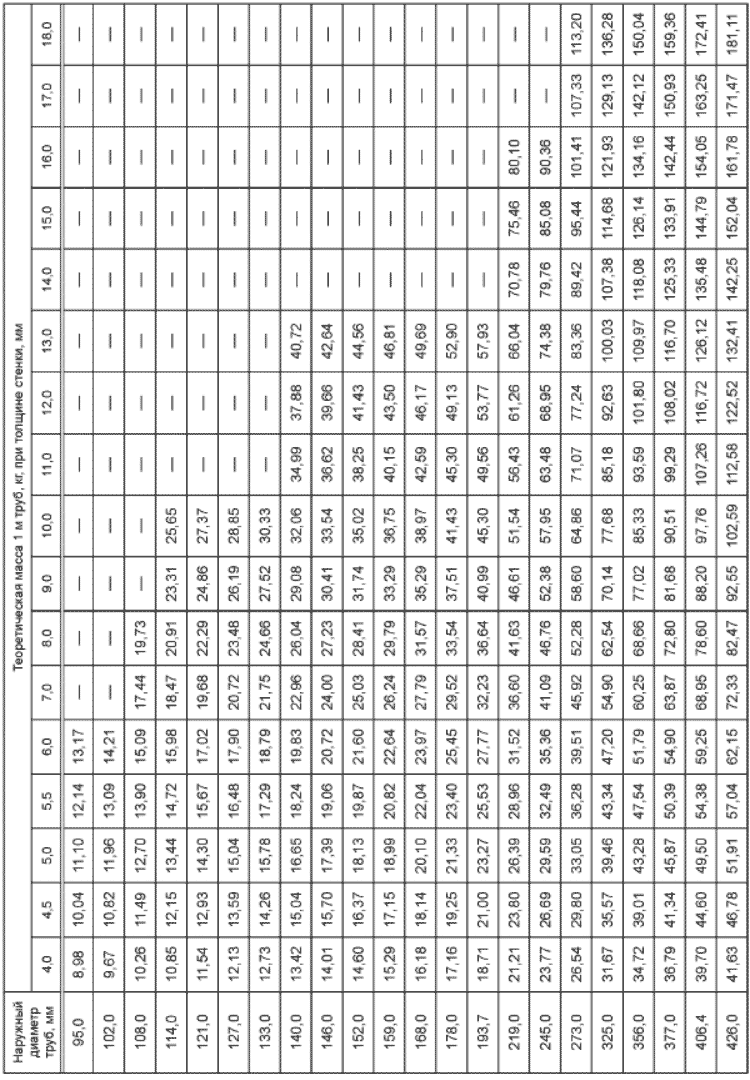

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

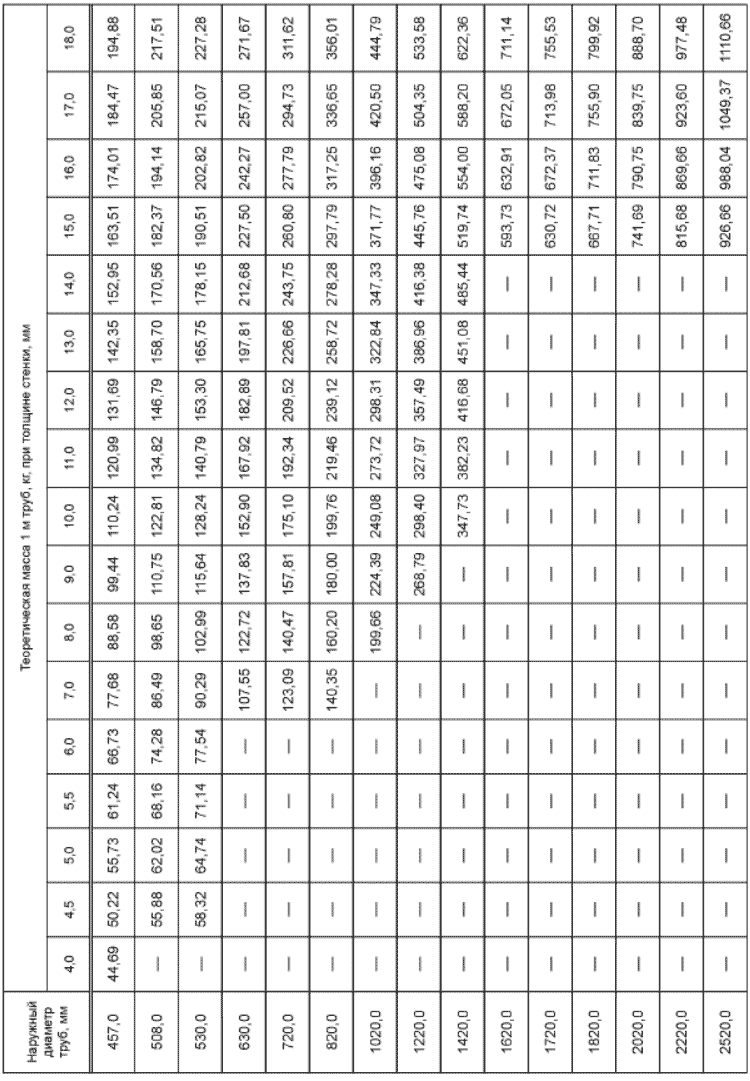

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Продолжение таблицы 1

Окончание таблицы 1

Окончание таблицы 1

5.5 Марки стали

Трубы изготовляют из углеродистых и низколегированных сталей по ГОСТ 380, ГОСТ 1050, ГОСТ 9045, ГОСТ 19281 и другим нормативным документам.

5.6 Группы поставки

5.7 Примеры условных обозначений труб

Примеры условных обозначений:

1 Трубы ВЧС, без термообработки, наружным диаметром 89,0 мм обычной точности, с толщиной стенки 4,0 мм, длины, кратной 1,6 м, обычной точности, группы поставки Б, из стали марки СтЗсп, по ГОСТ 33228-2015:

Труба ВЧС — 89 х 4 х 1600кр — Б — СтЗсп — ГОСТ 33228-2015

2 Трубы ВЧС, с локальной термообработкой сварного соединения, наружным диаметром 219,0 мм повышенной точности, с толщиной стенки 8,0 мм, мерной длины 7,0 м, повышенной точности, группы поставки А, класса прочности КП265, по ГОСТ 33228-2015:

Труба ВЧС—ЛТО— 279л х 8 х 7000п — А — КП265 —ГОСТ 33228-2015

3 Трубы ВЧС, с объемной термообработкой, наружным диаметром 219,0 мм обычной точности, с толщиной стенки 8,0 мм, немерной длины, группы поставки Е, класса прочности КП430, из стали марки 13ХФА, по ГОСТ 33228-2015:

Труба ВЧС—ОТО— 219×8—Е—КП430—13ХФА—ГОСТ 33228—2015

4 Трубы ВЧС, ГР, наружным диаметром 76,0 мм повышенной точности, с толщиной стенки 3,0 мм, ограниченной немерной длины в пределах 8,0—14,0 м, группы поставки В, класса прочности КП195, из стали марки 09Г2С, по ГОСТ 33228-2015

Труба ВЧС — ГР — 76л х 3 х 8000— 14000 — В — КП195 — 09Г2С — ГОСТ 33228-2015

5 Трубы ДСФП, без термообработки, наружным диаметром 820,0 мм повышенной точности, с толщиной стенки 16,0 мм, мерной длины 10,5 м обычной точности, группы поставки В, класса прочности КП245, из стали марки 20, по ГОСТ 33228-2015

Труба ДСФП — 820п * 16 х 10500 — В — КП245 — 20 — ГОСТ 33228-2015

6 Трубы ДСФП, наружным диаметром 406,4 мм обычной точности, с толщиной стенки 5,5 мм, не мерной длины, группы поставки Д, по ГОСТ 33228-2015

Труба ДСФП — 406,4 х 5,5 — Д — ГОСТ 33228-2015

7 Трубы ДСФ2П, без термообработки, наружным диаметром 530,0 мм обычной точности, с толщи ной стенки 12,0 мм, немерной длины, группы поставки Б, из стали марки 08кп, по ГОСТ 33228-2015

Труба ДСФ2П — 530* 12 — Б — 08кп — ГОСТ 33228-2015

8 Трубы ДСФС, с объемной термообработкой, наружным диаметром 1420,0 мм обычной точности, с толщиной стенки 14,0 мм, немерной длины, группы поставки А, класса прочности КП460, по ГОСТ 33228-2015

Труба ДСФС — ОТО— 1420 * 14 — А — КП460 — ГОСТ 33228-2015

5.8 Сведения, указываемые в заказе

5.8.1 При оформлении заказа заказчик должен указать:

1) обозначение настоящего стандарта;

2) вид труб (5.1);

3) размеры труб (5.2, таблица 1);

4) вид длины и длину труб (5.3);

5) класс прочности (для групп поставки А и В) (5.4);

6) марку стали (для групп поставки Б и В) (5.5);

7) группу поставки труб (5.6);

8) химический состав стали и/или механические свойства труб (для труб группы поставки Е) (5.6, 6.3.8).

5.8.2 При необходимости заказчик может указать в заказе следующие дополнительные требования:

1) повышенная точность изготовления труб по наружному диаметру (5.2; 6.5.1.1);

2) поставка труб мерной длины и длины, кратной мерной, повышенной точности по длине (5.3);

3) изготовление труб немерной длины с ограничением длины в пределах 6,0-14,0 м (5.3);

4) нормирование временного сопротивления сварного соединения труб наружным диаметром 51,0 мм и более, групп поставки А и В (6.3.2);

5) нормирование ударной вязкости тела труб групп поставки А и В, классов прочности КП205 и выше, наружным диаметром свыше 114,0 мм, толщиной стенки 6,0 мм и более (6.3.3);

6) нормирование ударной вязкости при испытаниях образцов с U-образным надрезом тела труб, групп поставки А и В, классов прочности КП205 и выше, наружным диаметром свыше 114,0 мм, толщиной стенки 6,0 мм и более, при температуре испытания 20 °С после механического старения (6.3.4);

7) нормирование ударной вязкости сварного соединения образцов с U-образным надрезом труб групп поставки А и В, классов прочности КП245 и выше, наружным диаметром свыше 114,0 мм, толщиной стенки 6,0 мм и более, при температуре испытания минус 20 °С (6.3.5);

8) проведение технологических испытаний труб групп поставки А и В с указанием видов испытаний (6.4.2);

9) изготовление труб наружным диаметром 530,0 мм и более, наружным диаметром торцов обычной и повышенной точности (6.5.1.3);

10) удаление или сплющивание внутреннего грата на трубах наружным диаметром 35,0 мм и более (6.6.1);

11) проведение гидростатических испытаний труб групп поставки А и В с выдержкой под давлением не менее 10 с при давлении Р рассчитанном по формуле (1), но не превышающем 20 МПа (6.8.3);

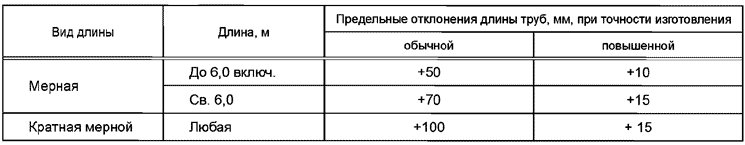

12) выполнение фаски на торцах труб толщиной стенки от 5,0 до 16,0 мм включительно (6.9.3);

13) выполнение фаски специальной формы на торцах труб толщиной стенки от 15,0 мм и более (6.9.4);

14) указание фактической длины труб в маркировке (6.10.4);

15) указание в документе о приемочном контроле расчетного испытательного давления (8.4);

16) оформление документа о приемочном контроле, не предусмотренного настоящим стандартом (8.4).

5.8.3 При необходимости между изготовителем и заказчиком могут быть согласованы и указаны в заказе следующие дополнительные требования:

1) изготовление труб размерами, не предусмотренными настоящим стандартом (5.2);

2) изготовление труб мерной длины и длины, кратной мерной, не предусмотренной настоящим стандартом (5.3);

3) изготовление труб промежуточных классов прочности, не указанных в таблице 2 (5.4, 6.3.1);

4) изготовление стыкованных прямошовных труб (6.1.1);

5) вид и режим термической обработки (6.1.2);

6) проведение термической обработки в печах с защитной атмосферой (6.1.2);

7) нормирование величины углеродного эквивалента низколегированных сталей для труб группы поставки Е (6.2.4);

8) нормирование ударной вязкости при испытаниях образцов с U-образным надрезом тела труб групп поставки А и В, классов прочности КП265 и выше, толщиной стенки 6,0 мм и более, при температуре испытания минус 60 °С (6.3.6);

9) нормирование ударной вязкости при испытаниях образцов с V-образным надрезом тела труб наружным диаметром 114,0 мм и более, толщиной стенки 6,0 мм и более и/или сварного соединения групп поставки А и В, при температуре испытания, указанной заказчиком (6.3.7);

10) изготовление труб со смещенными предельными отклонениями наружного диаметра (6.5.1.1);

11) изготовление труб со смещенными предельными отклонениями толщины стенки (6.5.1.2);

12) уменьшенные или увеличенные предельные отклонения длины труб мерной длины и длины, кратной мерной (6.5.2);

13) требования к овальности труб, не предусмотренные настоящим стандартом (6.5.3.1);

14) требования к прямолинейности труб, не предусмотренные настоящим стандартом (6.5.3.2);

15) допустимая высота внутреннего фата для труб наружным диаметром 35,0 мм и более (6.6.1);

16) поставка труб с очищенной от окалины поверхностью (6.7.4);

17) проведение гидростатических испытаний труб группы поставки Е с выдержкой под давлением не менее 5 с при давлении ГОСТ Р 54929-2012 Трубы стальные сварные общего назначения. Технические условия, рассчитанном по формуле (1) (6.8.1);

18) проведение гидростатических испытаний труб группы поставки Е с выдержкой под давлением не менее 10 с при давлении Р рассчитанном по формуле (1), но не превышающем 20 МПа (6.8.3);

19) проведение гидростатических испытаний труб наружным диаметром от 114,0 до 273,0 мм включительно при давлении 12 МПа, с выдержкой под давлением не менее 10 с (в случае если давление, рассчитанное по формуле (1), превышает 12 МПа) (6.8.4);

20) проведение контроля сварных соединений труб группы поставки Е по всей длине неразрушающими методами и дополнительного контроля, после проведения неразрушающего контроля, гидростатического испытания в объеме не менее 15% труб от партии при давлении, указанном в 6.8.1 (6.8.5);

21) поставка труб групп А, Б, В и Е без проведения дополнительных гидростатических испытаний после неразрушающего контроля (6.8.4);22) нанесение дополнительной маркировки (6.10.4; 6.10.5).

6 Технические требования

6.1 Способ производства

6.1.1 Формообразование

Трубы изготовляют из листового или рулонного проката способом высокочастотной сварки или дуговой сварки под слоем флюса.

Трубы после сварки могут быть подвергнуты горячему редуцированию.

На трубах допускается наличие стыковых сварных швов концов рулонного или листового проката на расстоянии не менее 300 мм от торца трубы.

По согласованию между изготовителем и заказчиком прямошовные трубы могут быть изготовлены стыкованными, то есть состоящими из двух отрезков, сваренных вместе кольцевым стыковым швом. Трубы, используемые для изготовления стыкованных труб, должны быть не короче 1,5 м.

6.1.2 Термическая обработка

Трубы подвергают термической обработке или поставляют без термической обработки.

Трубы подвергают термической обработке следующих видов: термической обработке по всему объему или локальной термической обработке сварного соединения.

Необходимость проведения, вид и режим термической обработки выбирает изготовитель с учетом обеспечения требований настоящего стандарта, если между изготовителем и заказчиком не согласовано проведение термической обработки.

По согласованию между заказчиком и изготовителем трубы поставляют термически обработанными в печах с защитной атмосферой.

6.2 Химический состав

6.2.1 Химический состав труб групп поставки А и Д выбирает изготовитель с учетом обеспечения требований настоящего стандарта.

6.2.2 Химический состав труб групп поставки Б и В должен соответствовать химическому составу, указанному в ГОСТ 380, ГОСТ 1050, ГОСТ 9045 и ГОСТ 19281 и других нормативных документах.

6.2.3 Химический состав труб группы поставки Е устанавливают по согласованию между изготовителем и заказчиком.

6.2.4 Углеродный эквивалент Сэкв для труб групп поставки А, Б, В и Д из низколегированных сталей не должен превышать 0,46%.

По согласованию между изготовителем и заказчиком углеродный эквивалент Сэкв для группы поставки Е не должен превышать согласованного значения.

6.3 Механические свойства

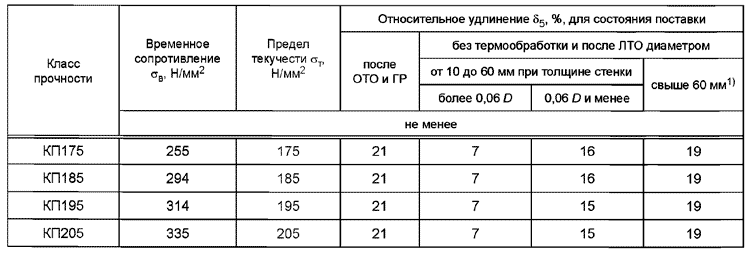

6.3.1 Механические свойства при растяжении (временное сопротивление, предел текучести и относительное удлинение) тела труб групп поставки А и В должны соответствовать указанным в таблице 2 для соответствующего класса прочности.Временное сопротивление, предел текучести и относительное удлинение тела труб групп поставки Б и Д не нормируют.

6.3.2 По требованию заказчика временное сопротивление сварного соединения труб наружным диаметром 51,0 мм и более, групп поставки А и В должно соответствовать нормам, указанным в таблице 2.

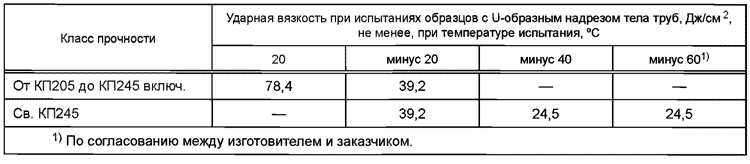

6.3.3 По требованию заказчика ударная вязкость тела труб групп поставки А и В, классов прочности КП205 и выше, наружным диаметром свыше 114,0 мм, толщиной стенки 6,0 мм и более должна соответствовать нормам, указанным в таблице 3.

6.3.4 По требованию заказчика ударная вязкость тела труб при испытаниях образцов с U-образным надрезом труб групп поставки А и В, классов прочности КП205 и более, наружным диаметром 114,0 мм и более, толщиной стенки 6,0 мм и более, при температуре испытания 20 °С после механического старения должна быть не менее 39,2 Дж/см.

6.3.5 По требованию заказчика ударная вязкость при испытаниях образцов с U-образным надрезом сварного соединения труб групп поставки А и В, классов прочности КП245 и более, наружным диаметром 114,0 мм и более, толщиной стенки 6,0 мм и более, при температуре испытания минус 20 °С должна быть не менее 29,4 Дж/см.

6.3.6 По согласованию между изготовителем и заказчиком ударная вязкость при испытаниях образцов с U-образным надрезом тела труб групп поставки А и В, классов прочности КП265 и более, толщиной стенки 6,0 мм и более, при температуре испытания минус 60 °С должна быть не менее 24,5 Дж/см.

6.3.7 По согласованию между изготовителем и заказчиком ударная вязкость при испытаниях образцов с V-образным надрезом тела труб наружным диаметром 114,0 мм и более, толщиной стенки 6,0 мм и более и/или сварного соединения групп поставки А и В, при температуре испытания, указанной заказчиком, должна быть не менее согласованного значения.

6.3.8 Механические свойства труб группы поставки Е устанавливают по согласованию между изготовителем и заказчиком.

6.4 Технологические свойства

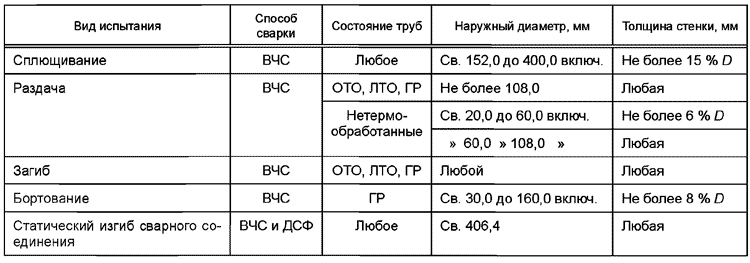

6.4.1 Трубы ВЧС групп поставки А и В, наружным диаметром до 152,0 мм включительно, толщиной стенки не более 15% должны выдерживать технологическое испытание на сплющивание.Сплющивание образцов проводят до расстояния между сплющиваемыми плоскостями, равного 2 /3 наружного диаметра трубы.

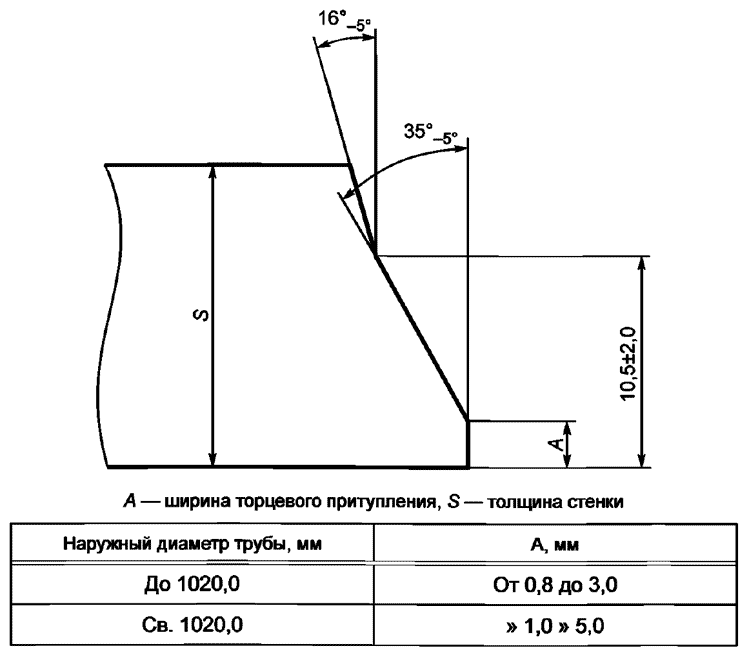

6.4.2 По требованию заказчика трубы групп поставки А и В должны выдерживать одно или несколько технологических испытаний на раздачу, загиб, сплющивание или статический изгиб сварного соединения, указанных в таблице 4.

6.5 Предельные отклонения размеров, длины и формы труб

6.5.1 Предельные отклонения наружного диаметра и толщины стенки

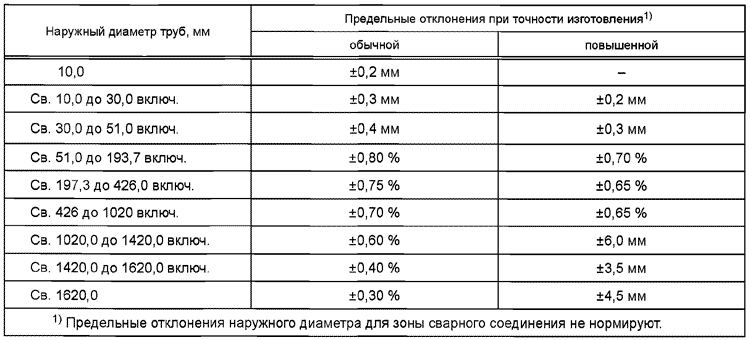

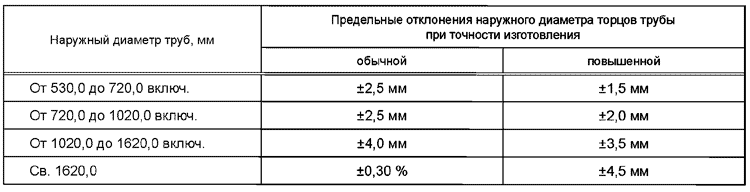

6.5.1.1 Предельные отклонения наружного диаметра тела труб не должны превышать значения, указанные в таблице 5 для заданной точности изготовления. По согласованию между изготовителем и заказчиком трубы изготовляют со смещенными предельными отклонениями наружного диаметра. При этом сумма предельных отклонений не должна превышать сумму предельных отклонений, указанных в таблице 5 для заданной точности изготовления.

6.5.2 Предельные отклонения длины Предельные отклонения длины труб мерной длины и длины, кратной мерной, не должны превышать значения, указанные в таблице 7.

По согласованию между изготовителем и заказчиком трубы мерной длины и длины, кратной мерной, изготовляют с уменьшенными или увеличенными предельными отклонениями длины.

6.5.3 Отклонения формы

6.6 Параметры сварного шва

6.7 Качество поверхности

6.8 Сплошность металла

6.9 Отделка концов труб

6.10 Маркировка и упаковка

6.10.1 Общие требования к маркировке и упаковке труб должны соответствовать ГОСТ 10692 со следующими уточнениями.

6.10.2 Маркировка краской или клеймением должна быть нанесена на каждую трубу наружным диаметром 114,0 мм и более, толщиной стенки 3,5 мм и более.

Маркировку труб наружным диаметром до 114,0 мм наносят на ярлык, прикрепляемый к пакету труб.

Допускается маркировку труб наружным диаметром до 245,0 мм включительно, увязанных в пакеты, наносить на ярлык, прикрепляемый к пакету.

Взамен маркировки труб наружным диаметром 114,0 мм и более, толщиной стенки 3,5 мм и более краской или клеймением допускается наносить маркировку на самоклеящиеся этикетки, прикрепляемые к каждой трубе.

6.10.3 Маркировку краской или клеймением наносят на наружную поверхность одного из концов труб на расстоянии не более 0,5 м и не менее 0,02 м от торца.

Маркировку, выполненную клеймением, обводят или подчеркивают контрастной краской.

При механизированном методе маркировку располагают вдоль трубы на расстоянии не более 1,5 м и не менее 0,02 м от торца. Допускается располагать маркировку в несколько рядов.

Допускается маркировка краской труб наружным диаметром 530,0 мм и более на внутренней поверхности труб на расстоянии не более 0,5 м и не менее 0,02 м от торца.

6.10.4 Маркировка труб, выполненная краской, клеймением или на самоклеящейся этикетке, должна содержать:

— товарный знак или наименование изготовителя;

— класс прочности для групп поставки А, В и, если согласовано, Е;

— марку стали для групп поставки Б, В, Д и, если согласовано, Е;

— обозначение группы поставки;

— размер труб (наружный диаметр и толщину стенки);

— номер партии;

— знак службы изготовителя, осуществляющей приемку труб;

— год изготовления.

По требованию заказчика в маркировке указывают фактическую длину трубы.

По согласованию между изготовителем и заказчиком на трубы может быть нанесена дополнительная маркировка.

6.10.5 Маркировка труб, выполненная на ярлыке, должна содержать:

— товарный знак или наименование изготовителя;

— обозначение настоящего стандарта;

— группу поставки;

— класс прочности для групп поставки А, В и, если согласовано, Е;

— марку стали для групп поставки Б, В, Д и, если согласовано, Е;

— размер труб (наружный диаметр и толщину стенки);

— номер партии;

— номер пакета;

— массу пакета;

— общую длину труб в пакете, м;

— знак службы изготовителя, осуществляющей приемку труб;

— год изготовления.

По согласованию между изготовителем и заказчиком на ярлык или самоклеящуюся этикетку может быть нанесена дополнительная маркировка.

7 Требования безопасности и охраны окружающей среды

7.1 Стальные сварные трубы пожаробезопасны, взрывобезопасны, электробезопасны, нетоксичны, не представляют радиационной опасности и не оказывают вреда окружающей природной среде и здоровью человека при испытании, хранении, транспортировании, эксплуатации и утилизации.

8 Правила приемки

8.3 При получении неудовлетворительных результатов хотя бы по одному из выборочных испытаний по нему проводят повторные испытания на удвоенной выборке от той же партии, исключая трубы, не прошедшие испытания. Удовлетворительные результаты повторных испытаний распространяют на всю партию.

При получении неудовлетворительных результатов повторных испытаний допускается проведение испытания всех труб партии с исключением труб, не выдержавших испытания.

Допускается подвергать партию труб переработке и предъявлять ее к приемке как новую партию.

8.4 На принятую партию труб оформляют свидетельство о приемочном контроле 3.1 В по ГОСТ Р 53364.

По требованию заказчика оформляют другие документы о приемочном контроле по ГОСТ Р 53364. Документ о приемочном контроле должен содержать:

— наименование и товарный знак изготовителя;

— наименование заказчика;

— номер заказа (контракта, договора);

— обозначение настоящего стандарта;

— размер труб (наружный диаметр и толщину стенки);

— вид и значение длины для труб мерной длины и кратной мерной;

— группу поставки;

— класс прочности для групп поставки А, В и, если согласовано, Е;

— марку стали для всех групп поставки;

— номер партии;

— вид термообработки при проведении;

— химический состав стали;

— углеродный эквивалент Сэкв для низколегированных сталей;

— обозначение нормативного документа на рулонный или листовой прокат;

— результаты всех испытаний;

— отметку о проведении гидростатического испытания с указанием фактического и/или расчетного (по требованию заказчика) испытательного давления;

— отметку о замене гидростатического испытания неразрушающим контролем с указанием расчетного (по требованию заказчика) испытательного давления;

— общую массу труб;

— общую длину труб;

— печать службы изготовителя, осуществляющей приемку труб;

— дату выписки документа о приемочном контроле.

9 Методы контроля и испытаний

10 Транспортирование и хранение

Транспортирование и хранение труб осуществляют по ГОСТ 10692.

11 Гарантии изготовителя

Изготовитель гарантирует соответствие труб требованиям настоящего стандарта при условии соблюдения норм и правил транспортирования и хранения труб и соответствия условий эксплуатации назначению труб.