Труба алюминизированная чем варить

Шеви-нива 16V Turbo #10

Вот и юбилейная, десятая запись о ШНиве. Спасибо, что следите и не забываете. Да и мы сегодня потрудились очень даже юбилейно и сварили весь выпуск. И скажу честно, сами довольны как два слона. Очень неплохо получилось, смотрите сами.

А теперь расскажу подробнее о том как это было.

Помните вчерашнюю живопись Вована? Он исправился))

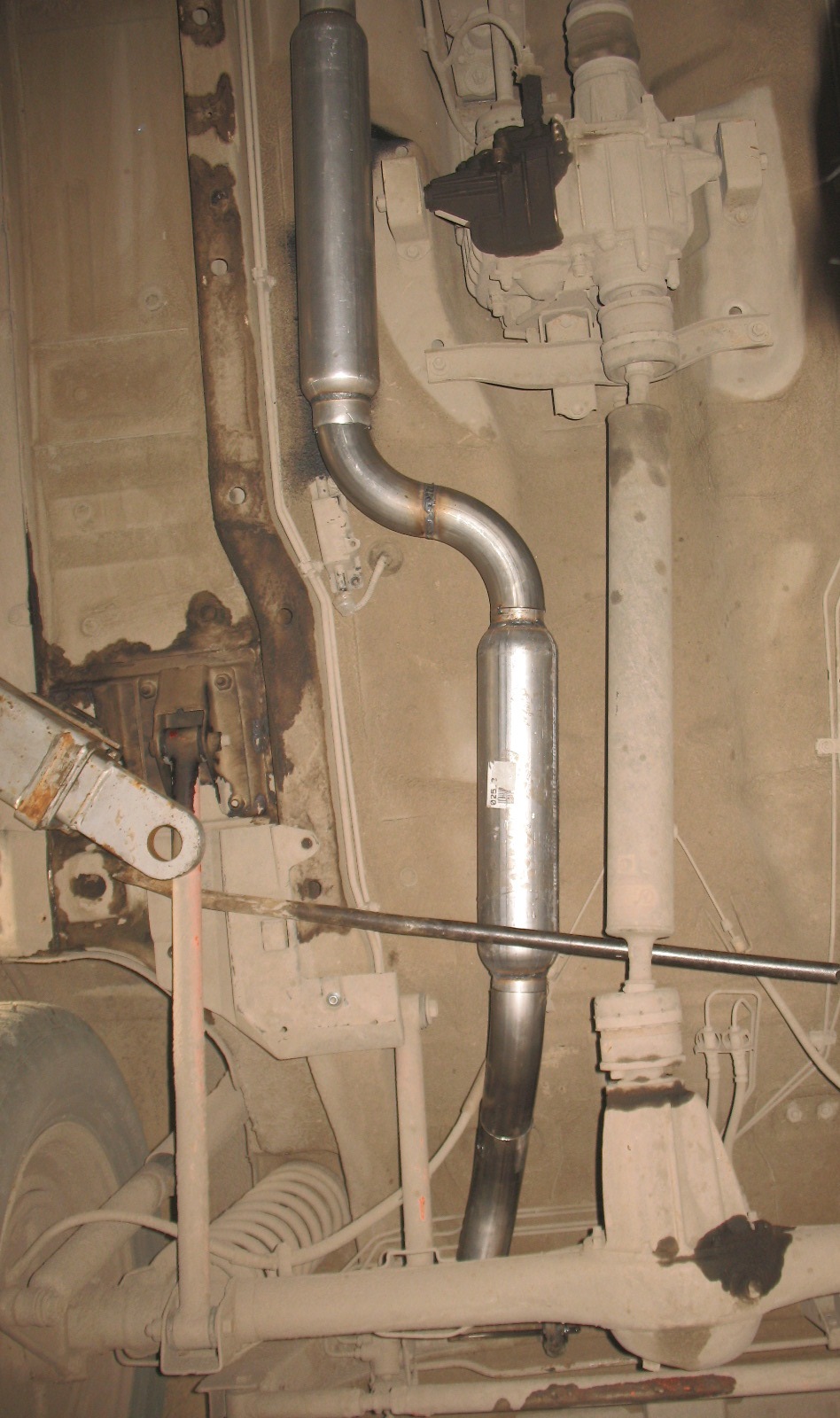

Затем немного переварили даунпайп и проблема со стабилизатором решилась.

Продолжаем. Дальше по плану разъёмное соединение и гофра.

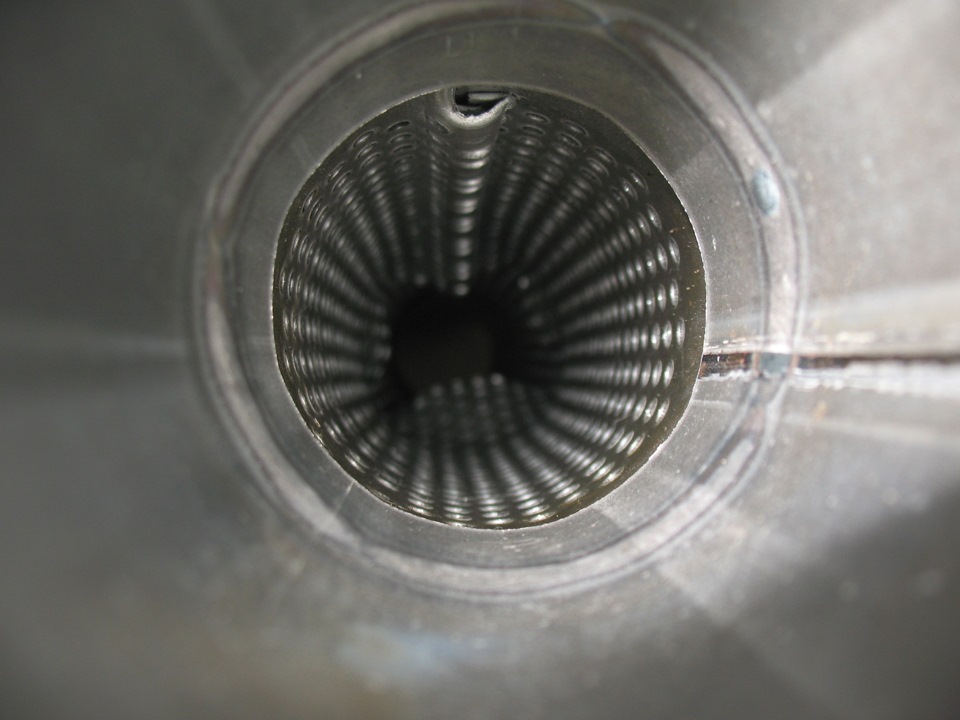

С обоих сторон сфоткать не успел, Вован уже прихватил его. Можете пойти на кухню и поглазеть на крупную терку для маркошки. С одной стороны он выглядит так. то бы не ошибиться с направлением установки, на корпусе стронгеров есть стрелка, она должна указывать в сторону двигателя.

Дальше очередь резонатора. Резик выбирали недлинный, но с небольшим поджатием.

Затем еще один соединитель и начинается самое интересное, переход через задний мост и разворот к глушителю. Пришлось повозиться с этими изгибами, но в итоге все получилось.

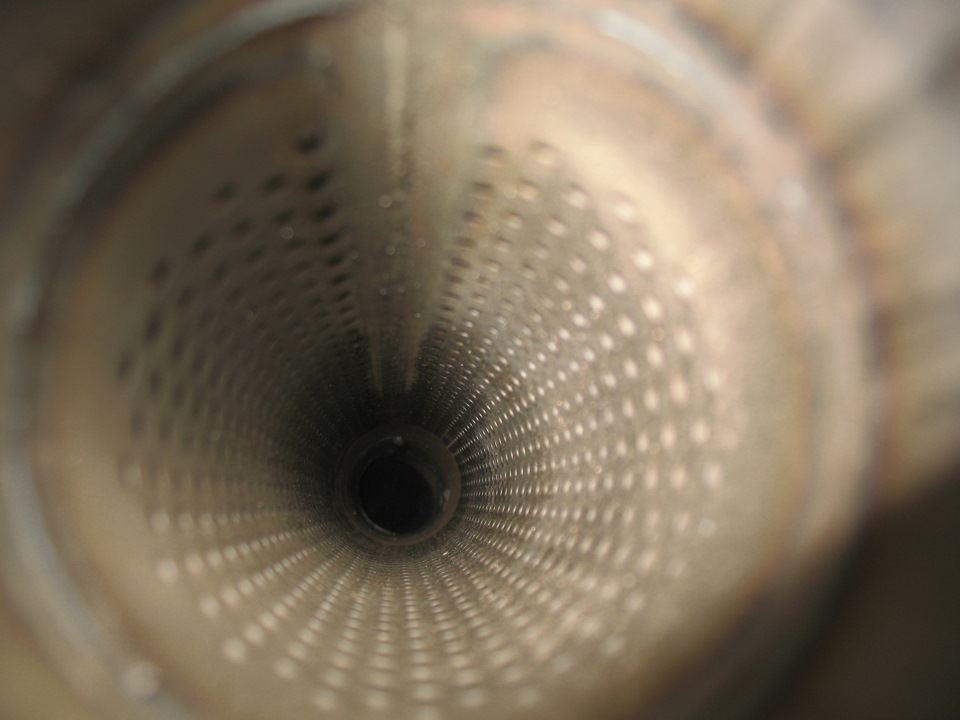

К глушителю привариваем хвост (о же самец) и полируем выступающую наружу кромку трубы. А это всего лишь 3см если смотреть сверху бампера (скромно но со вкусом).

Получаем вот такой замечательный глушитель который невозможно разглядеть под кузовом даже присев на корточки.

Глушитель, вид изнутри.

А теперь итоги: Трасса из неполированной нержавейки (понты ни к чему), пламик и резик из алюминизированной стали, глушитель нержа. Сварка полуавтомат+Вован (Диванные теоретики с постами типа «сварные швы сгниют» и » нержу нужно варить аргоном и нержей» сразу идут в опу. У Вована еще ни один шов не сгнил, сгнивали трассы, банки, машины но не Вовановские сварные швы. Во вторых сварить всю трассу аргоном, это прибавить к стоимости еще 15тр, а бюджет и так не резиновый). Трасса выпуска получилась легко разборная (в отличие от стока) и максимально приближенная к кузову авто. Расстояние между банками и кузовом не превышает 2см (Автоваз нервно курит).

Вот такой вот выпуск у нас получился. Жаль что нельзя завести и послушать, но все еще впереди и я обязательно запилю видосик со звуком.

На этом пока все, жмите кнопки и следите за продолжением!

Comments 70

Наверное глупый вопрос, но почему +15 т.р. за аргон? я насчитал порядка 25 швов, не знаю как у Вас, но у нас круговой шов на 60-63 трубе стоит порядка 300 руб, получается 7.5 руб

Как варится алюминизированная сталь к нерже? Мой аргонщик выдает много страшных слов когда к нему несут выхлопные отфольцев из алюминьстали )

Ценник на стронгеры какой вышел?

Чем варили так и не озвучил? Полуавтомат? Смесь аргона и кислоты?

полуавтомат и кислота

Приятно смотреть когда у людей руки не из опы! 🙂

Ага из плеч вроде (только что проверял)))))

а точно ли стрелка на резонаторах должна указывать на мотор?

а не направление движения газов она показывает?

Точнее не бывает.

Стронгер- это пламегаситель изготовленный из алюминизированной стали. Внутри используется винтовая перфорированная труба. Благодаря такой конструкции, выхлопные газы закручиваются и быстрее проходят через выхлопную систему. Стронгеры часто применяют в тюнинге американских автомобилей.

* На корпусе стронгера есть стрелка, она указывает направление к двигателю. Обратите на это внимание при установке.

www.fortluft.com/catalog/…ger-plamegasitel-s60400al

не понятно как нарисована стрелка на картинках ))

если взять терку (на кухне), то сверху вниз перфорация для нарезки, так вот верх это сторона мотора или наоборот?

наоборот, «сверху вниз перфорация для нарезки» к выхлопу

понял, все верно, стрелки у разных производителей разное означают. ))

Точнее не бывает.

Стронгер- это пламегаситель изготовленный из алюминизированной стали. Внутри используется винтовая перфорированная труба. Благодаря такой конструкции, выхлопные газы закручиваются и быстрее проходят через выхлопную систему. Стронгеры часто применяют в тюнинге американских автомобилей.

* На корпусе стронгера есть стрелка, она указывает направление к двигателю. Обратите на это внимание при установке.

www.fortluft.com/catalog/…ger-plamegasitel-s60400al

Чем варят алюминизированную сталь

Сварка алюминия со сталью: особенности сварочного процесса, способы и применяемые технологии

Сварку алюминия со сталью часто применяют в радиоэлектронике, авиации и производстве бытовой техники.

Особенности сварки алюминия со сталью

Соединение этих металлов позволяет изделиям из них совмещать их преимущества. Если нужно получить качественный сварной шов, обязательна подготовка металлов перед сварочным процессом и соблюдение технологии сварки.

Сварка алюминия и его сплавов со сталью имеет свои нюансы:

Качественное сварное соединение должно обладать пластичностью не ниже, чем у стали, и прочностью не ниже, чем у алюминия.

Для соединения алюминия и стали чаще всего используются аргонодуговая сварка с неплавящимся электродом или сварка через биметаллические вставки. В промышленности также используют сварку взрывом, диффузионную, лазерную, электронно-лучевую и точечную сварки.

Сварка алюминия со сталью аргонодуговым способом

Перед началом сварочного процесса кромки металлов рекомендуется очистить и нанести на них защитное покрытие. Самое доступное по цене из них — цинковое.

Присадочный материал в этом случае — проволока марки АД1 из алюминия с присадкой кремния (он хорошо влияет на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5.

Важно! АМг-6 не рекомендуют применять, поскольку эта присадка дает низкую прочность сварного шва.

Чтобы подготовить стальную деталь к сварке, для стыкового соединения нужно скосить кромки под углом 70° для максимальной прочности соединения.

Кромки нужно тщательно очистить пескоструем или механически обработать, затем нанести поверхностный слой.

Аргонодуговую сварку алюминия и стали отличает расположение дуги: в начале сварки первого прохода оно удерживается на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике. Это обезопасит покрытие от преждевременного выгорания.

Во время сварочного процесса важно последовательно накладывать валики шва (зависит от вида соединения).

Величина сварочного тока должна зависеть от толщины свариваемого металла:

Техника выполнения сварных швов

Для соединения алюминия и стали нужно выбирать способ техники сварки углом вперёд, с углом наклона электрода от вертикали вдоль оси сварного шва 40-45 градусов.

Важно правильно выбрать скорость сварки, поскольку от неё зависит, сколько между собой будут взаимодействовать жидкий алюминий и сталь. Это напрямую влияет на толщину и стабильность соединительного слоя.

Скорость сварки необходимо выбирать максимально возможной: не менее 7 м/ч для сварки первых проходов многопроходных сварных швов и не менее 12 м/ч для однопроходных и последующих проходов многопроходных сварных швов. На это есть причины:

Сварочные и наплавочные швы нужно выполнять без поперечных и возвратно-поступательных колебательных движений. Присадку в сварочную ванну нужно подавать со стороны оцинкованной стали для уменьшения выгорания цинка.

Горелку нужно смещать относительно стыка сварного шва в сторону алюминия или алюминиевого сплава на 1-3 мм. Это связано не только с уменьшением выгорания цинка, но и с тем, что, обладая высокой теплопроводностью, алюминий нагревается и расплавляется значительно медленнее, чем сталь и цинк, который её покрывает.

Послесварочная термическая обработка сварного соединения нежелательна, температура его эксплуатации не должна превышать 270 градусов. В противном случае, толщина прослойки может увеличиться, что приведёт к снижению динамической прочности или разрушению сварного шва.

Сварка через биметаллические вставки

Биметаллические переходные материалы (вставки) — это алюминиевые элементы, к которым уже прикреплен другой материал.

Для сварки вставок чаще применяют стандартные технологии — GMAW и GTAW.

Стальную сторону вставки нужно приварить к стали, алюминиевую — к алюминию. В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки.

Разрушение сварного шва, содержащего интерметаллиды происходит, как правило, ещё во время горения сварочной дуги. Но даже если шов не разрушится в процессе или в конце сварки, он напомнит о себе, когда изделие будут эксплуатировать.

Сначала лучше варить алюминий с алюминием. Это позволит увеличить отвод тепла при сварке стали со сталью и не допустит перегрева на участке соединения стали с алюминием.

Этот способ часто применяют, когда хотят получить качественные сварные швы. Подобную технологию используют в судостроении.

Другие способы сварки алюминия со сталью

Лазерным способом пользуются не только для создания миниатюрных соединений, но и для того, чтобы получить длинные швы, например, в автомобильной промышленности. Этот способ позволяет тонко управлять тепломощностью импульсного лазерного излучения.

Чтобы получилось нахлёсточное соединение, нагрев лазером нужно вести со стороны стали. Она нагреется до температуры, когда алюминий уже расплавится, но останется твёрдой.

Прочность швов можно повысить с помощью присадки на основе алюминия.

Диффузионная

В этом сварочном процессе соединяемые детали не расплавляются. Но из-за их продолжительного контакта на высокой температуре образуются интерметаллидные фазы.

Электронно-лучевая

На сталь наносят буферные покрытия из титана, никеля и циркония: тогда сварочный процесс будет успешен.

Точечная контактная

Хорошее точечное соединение стали и алюминия получается не всегда, даже если варить на конденсаторных машинах с жестким режимом разряда.

Этого можно избежать, применив промежуточную биметаллическую ленту. Полученные точечные соединения по прочности можно сравнить с клепаными.

Сварка взрывом

Соединения алюминия и стали, которые получаются при взрывном сварочном процессе, применяют на верфях Японии, Польши, США, Великобритании, Франции и других стран в качестве промежуточного элемента, который потом приваривают к основным материалам изделия.

BUBLS-64 › Blog › Шеви-нива 16V Turbo #10

Вот и юбилейная, десятая запись о ШНиве. Спасибо, что следите и не забываете. Да и мы сегодня потрудились очень даже юбилейно и сварили весь выпуск. И скажу честно, сами довольны как два слона. Очень неплохо получилось, смотрите сами.

А теперь расскажу подробнее о том как это было.

Помните вчерашнюю живопись Вована? Он исправился))

Затем немного переварили даунпайп и проблема со стабилизатором решилась.

Продолжаем. Дальше по плану разъёмное соединение и гофра.

С обоих сторон сфоткать не успел, Вован уже прихватил его. Можете пойти на кухню и поглазеть на крупную терку для маркошки. С одной стороны он выглядит так. то бы не ошибиться с направлением установки, на корпусе стронгеров есть стрелка, она должна указывать в сторону двигателя.

Дальше очередь резонатора. Резик выбирали недлинный, но с небольшим поджатием.

Затем еще один соединитель и начинается самое интересное, переход через задний мост и разворот к глушителю. Пришлось повозиться с этими изгибами, но в итоге все получилось.

К глушителю привариваем хвост (о же самец) и полируем выступающую наружу кромку трубы. А это всего лишь 3см если смотреть сверху бампера (скромно но со вкусом).

Получаем вот такой замечательный глушитель который невозможно разглядеть под кузовом даже присев на корточки.

А теперь итоги: Трасса из неполированной нержавейки (понты ни к чему), пламик и резик из алюминизированной стали, глушитель нержа. Сварка полуавтомат+Вован (Диванные теоретики с постами типа «сварные швы сгниют» и » нержу нужно варить аргоном и нержей» сразу идут в опу. У Вована еще ни один шов не сгнил, сгнивали трассы, банки, машины но не Вовановские сварные швы. Во вторых сварить всю трассу аргоном, это прибавить к стоимости еще 15тр, а бюджет и так не резиновый). Трасса выпуска получилась легко разборная (в отличие от стока) и максимально приближенная к кузову авто. Расстояние между банками и кузовом не превышает 2см (Автоваз нервно курит).

Вот такой вот выпуск у нас получился. Жаль что нельзя завести и послушать, но все еще впереди и я обязательно запилю видосик со звуком.

На этом пока все, жмите кнопки и следите за продолжением!

Comments 70

Наверное глупый вопрос, но почему +15 т.р. за аргон? я насчитал порядка 25 швов, не знаю как у Вас, но у нас круговой шов на 60-63 трубе стоит порядка 300 руб, получается 7.5 руб

Как варится алюминизированная сталь к нерже? Мой аргонщик выдает много страшных слов когда к нему несут выхлопные отфольцев из алюминьстали )

Ценник на стронгеры какой вышел?

Чем варили так и не озвучил? Полуавтомат? Смесь аргона и кислоты?

Приятно смотреть когда у людей руки не из опы! 🙂

Ага из плеч вроде (только что проверял)))))

а точно ли стрелка на резонаторах должна указывать на мотор?

а не направление движения газов она показывает?

Точнее не бывает.

Стронгер- это пламегаситель изготовленный из алюминизированной стали. Внутри используется винтовая перфорированная труба. Благодаря такой конструкции, выхлопные газы закручиваются и быстрее проходят через выхлопную систему. Стронгеры часто применяют в тюнинге американских автомобилей.

* На корпусе стронгера есть стрелка, она указывает направление к двигателю. Обратите на это внимание при установке.

www.fortluft.com/catalog/…ger-plamegasitel-s60400al

не понятно как нарисована стрелка на картинках ))

если взять терку (на кухне), то сверху вниз перфорация для нарезки, так вот верх это сторона мотора или наоборот?

наоборот, «сверху вниз перфорация для нарезки» к выхлопу

понял, все верно, стрелки у разных производителей разное означают. ))

Точнее не бывает.

Стронгер- это пламегаситель изготовленный из алюминизированной стали. Внутри используется винтовая перфорированная труба. Благодаря такой конструкции, выхлопные газы закручиваются и быстрее проходят через выхлопную систему. Стронгеры часто применяют в тюнинге американских автомобилей.

* На корпусе стронгера есть стрелка, она указывает направление к двигателю. Обратите на это внимание при установке.

www.fortluft.com/catalog/…ger-plamegasitel-s60400al

Алюминизированная сталь как варить

Одной из причин порчи металла является коррозия. Именно это, в свое время, заставило промышленников искать возможности предотвратить это явление и сохранить эксплуатационные характеристики сплава. В результате, были созданы специальные технологии, повышающие способность сплавов сопротивляться саморазрушению под воздействием факторов различного характера. Наиболее эффективными считаются защитные покрытия и легирование. И все же, что лучше – оцинковка или нержавейка? Ответ на этот вопрос нужно рассматривать комплексно и оценивать, исходя из конкретной ситуации.

Особенности сварки алюминия со сталью

Соединение этих металлов позволяет изделиям из них совмещать их преимущества. Если нужно получить качественный сварной шов, обязательна подготовка металлов перед сварочным процессом и соблюдение технологии сварки.

Сварка алюминия и его сплавов со сталью имеет свои нюансы:

Качественное сварное соединение должно обладать пластичностью не ниже, чем у стали, и прочностью не ниже, чем у алюминия.

Для соединения алюминия и стали чаще всего используются аргонодуговая сварка с неплавящимся электродом или сварка через биметаллические вставки. В промышленности также используют сварку взрывом, диффузионную, лазерную, электронно-лучевую и точечную сварки.

Алюминиевая сталь и нержавеющая сталь 2019

Алюминиевая сталь против нержавеющей стали

Сталь поставляется во многих вариантах, и каждый из них имеет очень специфические особенности и качества. Давайте посмотрим на Алюминиевую сталь и нержавеющую сталь.

Первое, о чем нужно поговорить, — это экономичный аспект этих двух сортов стали. Алюминиевая сталь немного экономична, чем нержавеющая сталь. Это связано с тем, что себестоимость алюминированной стали низкая по сравнению со стоимостью производства нержавеющей стали.

Теперь, приходя к силе этих сталей, нержавеющая сталь сильнее из двух. Они также более прочны, чем алюминированная сталь. Что касается ржавчины, нержавеющая сталь не ржавеет. Это связано с наличием хрома. С другой стороны, алюминевая сталь может стать корродированной, если алюминиевое покрытие сломается.

При сравнении алюминиевой стали и нержавеющей стали, первые имеют высокую теплопроводность. В отличие от алюминированной стали, нержавеющая сталь имеет высокий коэффициент теплового расширения, что означает, что она может меняться при воздействии перегрева. Кроме того, сталь с алюминием имеет электростатическую поверхность, и именно поэтому она используется главным образом для изготовления выхлопных систем и глушителей.

Некоторые из общих продуктов, изготовленных из алюминированной стали, включают водонагреватели, плиты, печи, обогреватели и решетки. Нержавеющая сталь также используется в производстве многих вещей, таких как кухонная утварь, посуда, резервуары для хранения и даже в строительной отрасли.

Можно также заметить, что нержавеющая сталь обладает эстетикой по сравнению с алюминированной сталью. Он поставляется в матовой отделке, выгравированной отделке и матовой отделке. Именно поэтому нержавеющая сталь используется в зданиях, что добавляет своей красоты.

Сварка алюминия со сталью аргонодуговым способом

Перед началом сварочного процесса кромки металлов рекомендуется очистить и нанести на них защитное покрытие. Самое доступное по цене из них — цинковое.

Присадочный материал в этом случае — проволока марки АД1 из алюминия с присадкой кремния (он хорошо влияет на формирование диффузионной прослойки стабильного качества) или проволока из сплава АК-5.

Важно! АМг-6 не рекомендуют применять, поскольку эта присадка дает низкую прочность сварного шва.

Чтобы подготовить стальную деталь к сварке, для стыкового соединения нужно скосить кромки под углом 70° для максимальной прочности соединения.

Кромки нужно тщательно очистить пескоструем или механически обработать, затем нанести поверхностный слой.

Аргонодуговую сварку алюминия и стали отличает расположение дуги: в начале сварки первого прохода оно удерживается на присадочном прутке, а в процессе сварки последующих проходов — на присадочном прутке и образующемся валике. Это обезопасит покрытие от преждевременного выгорания.

Во время сварочного процесса важно последовательно накладывать валики шва (зависит от вида соединения).

Величина сварочного тока должна зависеть от толщины свариваемого металла:

Техника выполнения сварных швов

Для соединения алюминия и стали нужно выбирать способ техники сварки углом вперёд, с углом наклона электрода от вертикали вдоль оси сварного шва 40-45 градусов.

Важно правильно выбрать скорость сварки, поскольку от неё зависит, сколько между собой будут взаимодействовать жидкий алюминий и сталь. Это напрямую влияет на толщину и стабильность соединительного слоя.

Скорость сварки необходимо выбирать максимально возможной: не менее 7 м/ч для сварки первых проходов многопроходных сварных швов и не менее 12 м/ч для однопроходных и последующих проходов многопроходных сварных швов. На это есть причины:

Сварочные и наплавочные швы нужно выполнять без поперечных и возвратно-поступательных колебательных движений. Присадку в сварочную ванну нужно подавать со стороны оцинкованной стали для уменьшения выгорания цинка.

Горелку нужно смещать относительно стыка сварного шва в сторону алюминия или алюминиевого сплава на 1-3 мм. Это связано не только с уменьшением выгорания цинка, но и с тем, что, обладая высокой теплопроводностью, алюминий нагревается и расплавляется значительно медленнее, чем сталь и цинк, который её покрывает.

Послесварочная термическая обработка сварного соединения нежелательна, температура его эксплуатации не должна превышать 270 градусов. В противном случае, толщина прослойки может увеличиться, что приведёт к снижению динамической прочности или разрушению сварного шва.

Горячее алюминирование | Защитные покрытия металлов

Непрерывные линии горячего алюминирования так же, как и при горячем цинковании полосы, делятся на три части: входную, основную технологическую и выходную. Весь агрегат расположен в двух плоскостях. Выше уровня пола расположена ванна алюминирования, ниже — входная и выходная части. Скорость прохождения полосы

200 мм/с (12 м/мин). Толщина покрытия 25 мкм. Температура алюминиевой ванны до 700° С, материал ванны — керамика. Для предупреждения загрязнения ванны железом после окислительной печи, в которой температура полосы повышается до 460—500° С, полосу охлаждают сначала воздухом, а затем водой, после чего в течение 8—10 с следует операция струйного травления в 16%-ной НCl. Остатки кислоты отжимают гуммированными валками с пневматическим прижимом, после чего полосу подвергают интенсивной струйной промывке водой из сопел, расположенных по обе стороны полосы. Операцию промывки повторяют дважды, затем следует сушка воздухом, после чего полоса поступает в печь с температурой 900 (нормализация) или 790° С (отжиг) и восстановительной атмосферой (диссоциированный аммиак), а дальше в алюминиевую ванну. После выхода из ванны полоса проходит через воздушную камеру, где охлаждается до 400° С.

Листы или полосы с покрытием Al—Si (25 мкм) применяют в тех случаях, когда требуется высокая жаростойкость и коррозионная стойкость, при высокой температуре, но они непригодны в условиях атмосферной коррозии. Их применяют для изготовления выхлопных труб автомобилей, самолетов и др. Из этого материала изготовляют также посуду для приготовления пищи, сушилки для одежды, камины, теплообогревательные приборы, водонагревающие устройства и др. Материал устойчив до 480° С без изменения внешнего вида поверхности и до 680° С без разрушающего окалинообразования; он хорошо отражает и задерживает тепло.

Покрытие Fe—Al (50 мкм) без легирующих компонентов используют для защиты от атмосферной коррозии. Из такого материала изготовляют сельскохозяйственный инвентарь и инструменты, оборудование для кондиционированного климата, стенные и кровельные панели, вентиляторы кабин грузовых автомобилей, его используют в нефтеперерабатывающей промышленности и др. Выше температуры 480° С этот материал применять не рекомендуется.

Пластичность алюминированного железа ограничена. Его можно изгибать под углом 180° вокруг оправки, равной двукратной толщине листа. При температуре выше 480° С, особенно при переменном нагреве и охлаждении рекомендуется меньший изгиб.

Главное преимущество алюминированного железа перед оцинкованным — стойкость при повышенных температурах. До температуры 470° С поверхность остается блестящей и обладает 85%-ным отражением тепла и света. При температуре 700° С алюминированное железо стоит несколько тысяч часов; кратковременно может выдерживать температуру 1000° С. Отопительные газы, содержащие серу, мало влияют на покрытие даже при высокой температуре. При быстрых изменениях температуры покрытие растрескивается.

В промышленной атмосфере горячеалюминированное железо обладает десятикратной стойкостью, в приморской— еще больше, чем горячеоцинкованное железо. При наличии несплошностей защитные свойства цинковых покрытий выше, чем алюминиевых.

Микроструктура кремнийсодержащих алюминиевых покрытий характеризуется наличием снаружи темно-серых игольчатых включений, состоящих в основном из кремния. В остальном слой представляет собой твердый раствор с мелковкрапленными железоалюминиевыми включениями. Непосредственно примыкающий к железу слой представляет собой железоалюминиевый сплав с содержанием в среднем 33,5% Fe.

В отсутствие легирующих компонентов покрытие представляет собой твердый раствор железоалюминиевых включений в алюминии, а в непосредственном контакте с основным металлом содержание железа в покрытии достигает 45%.

Рентгеноструктурное исследование тех и других покрытий показало, что они в основном представляют собой сплавы Fe—Al и в меньшей степени соединение Fe3Al. Соединения FeAl3 и Fe2Al7 не были обнаружены.

Исходя из диаграммы состояния можно ожидать, что содержание железа в FeAl3 и Fe2Al5 составляет соответственно 33,5 и 45%. Это дает основание допускать, что при низких температурах некоторые железоалюминиевые фазы находятся в неустойчивом состоянии.

Алюминирование листов применяется шире, чем давно известный способ калоризации, поскольку он позволяет получать необходимые изделия штамповкой и вытяжкой. О стойкости алюминированной стали можно судить по сопротивлению окислению(привесу кислорода на 1 см2 поверхности). При температуре 677°С спустя 336ч привес незащищенной стали в 56 раз превышал привес алюминированной стали. При температуре до 482° С алюминированная сталь отражает примерно 80% падающих тепловых лучей. Это очень ценное свойство — летом поверхность отражает солнечные лучи, а зимой она их генерирует.

Стойкость против коррозии алюминиевого покрытия без присадок характеризуется следующими натурными испытаниями (штат Огайо): алюминиевое покрытие полностью сохранилось в течение 19 лет, в то время как горячее цинковое покрытие (

40 мкм) начало разрушаться спустя 7 лет, а через 12 лет 30% поверхности покрылось ржавчиной.

Необходимо избегать попадания влаги между алюминированными листами или трубами, так как это приводит к потускнению поверхности, а в некоторых случаях и к уменьшению коррозионной стойкости. В таких случаях поверхность рекомендуется смазывать маслом.

Хотя описанный выше метод непрерывного алюминирования по методу Сендзимира, ранее разработанный для горячего цинкования полосы, удовлетворяет большинству требований, предъявляемых к алюминированной стали, эта технология не лишена некоторых недостатков, приводящих к снижению пластичности и коррозионной стойкости. В процессе удаления жировых загрязнений на поверхности стали остается окисная пленка; после восстановления она превращается в мелкодисперсную реактивную пленку железной пыли. В процессе последующего алюминирования происходит обогащение алюминия железом и возможно образование обособленных железоалюминиевых включений. Эти включения катодны по отношению к алюминию и в соответствующей коррозионной среде могут привести к ослаблению защитного эффекта в результате реакции замещения. Это устраняется в агрегате струйного травления; помещенном после сжигания органических загрязнений перед восстановительным отжигом. Повышение качества продукции окупает расходы, связанные с дополнительной операцией, включая стоимость оборудования и обезвреживания сточных вод.

Алюминированная сталь отличается рядом ценных свойств, в том числе хорошей адгезией лакокрасочных покрытий (после хроматирования). В ряде случаев алюминированная сталь может заменять более дорогие жаростойкие сплавы. Механические свойства алюминированной стали при повышенной температуре значительно выше, чем алюминия. При температуре выше 470° С алюминий диффундирует в промежуточный сплав и сталь, образуя твердый раствор. В результате этого жаростойкость покрытия повышается.

Сварка через биметаллические вставки

Биметаллические переходные материалы (вставки) — это алюминиевые элементы, к которым уже прикреплен другой материал.

Для сварки вставок чаще применяют стандартные технологии — GMAW и GTAW.

Стальную сторону вставки нужно приварить к стали, алюминиевую — к алюминию. В процессе важно не перегреть вставки, иначе образуется хрупкое интерметаллическое соединение на стыке стали и алюминия внутри вставки.

Разрушение сварного шва, содержащего интерметаллиды происходит, как правило, ещё во время горения сварочной дуги. Но даже если шов не разрушится в процессе или в конце сварки, он напомнит о себе, когда изделие будут эксплуатировать.

Сначала лучше варить алюминий с алюминием. Это позволит увеличить отвод тепла при сварке стали со сталью и не допустит перегрева на участке соединения стали с алюминием.

Этот способ часто применяют, когда хотят получить качественные сварные швы. Подобную технологию используют в судостроении.

Другие способы сварки алюминия со сталью

Лазерным способом пользуются не только для создания миниатюрных соединений, но и для того, чтобы получить длинные швы, например, в автомобильной промышленности. Этот способ позволяет тонко управлять тепломощностью импульсного лазерного излучения.

Чтобы получилось нахлёсточное соединение, нагрев лазером нужно вести со стороны стали. Она нагреется до температуры, когда алюминий уже расплавится, но останется твёрдой.

Прочность швов можно повысить с помощью присадки на основе алюминия.

Диффузионная

В этом сварочном процессе соединяемые детали не расплавляются. Но из-за их продолжительного контакта на высокой температуре образуются интерметаллидные фазы.

Электронно-лучевая

На сталь наносят буферные покрытия из титана, никеля и циркония: тогда сварочный процесс будет успешен.

Точечная контактная

Хорошее точечное соединение стали и алюминия получается не всегда, даже если варить на конденсаторных машинах с жестким режимом разряда.

Этого можно избежать, применив промежуточную биметаллическую ленту. Полученные точечные соединения по прочности можно сравнить с клепаными.

Нержавеющая и углеродистая сталь. Различия. Уход

Сложный выбор

Нержавеющая сталь

На сегодняшний день практически у каждого крупного производителя ножей присутствуют модели с клинками из нержавейки. И это вполне логично, ведь данный материал имеет массу достоинств, среди которых:

Многие производители указывают на клинке марку используемой стали или её тип. В случае ножей бренда Opinel, клеймо «Inox» означает применение нержавеющей стали.

Внимание! Мы настоятельно не рекомендуем без крайней необходимости точить ножи предметами, не предназначенными для этого, так как это может негативно сказаться на состоянии режущей кромки и клинка в целом.

Углеродистая сталь

Как понятно из названия, одним из ключевых элементов в составе данной стали является углерод (от 0,6% до 2,0%). Именно он придает клинку отменную прочность и износостойкость, позволяя ему долго сохранять остроту режущей кромки, даже при активной эксплуатации.

Немного углубившись в историю, можно заметить, что углеродистая сталь применялась практически во всех сферах жизнедеятельности человека вплоть до начала XX века. Это обусловлено тем, что такая сталь довольно проста в производстве и подходила для изготовления широкого списка предметов начиная от столовых приборов и до авто запчастей.

На фото отчетливо видно потускнение, характерное для предметов из углеродистой стали, контактировавших с влагой.

«Нержавейка» же получила широкое распространение начиная лишь с 1910-20х годов, когда наконец-то удалось создать действительно прочный и коррозиестойкий сплав.

Однако, несмотря на казалось бы явные преимущества, нержавеющая сталь не смогла полностью вытеснить углеродистую из сферы производства ножей. Этому есть довольно простое объяснение, «углеродка», а в особенности, современные её вариации, превосходят в прочности и долговечности «нержавейку». Поэтому большинство профессиональных кухонных ножей и узкоспециализированных инструментов изготавливаются именно из этой стали.

К достоинствам ножей из углеродистой стали можно отнести:

Недостатками этой стали является малая стойкость к коррозии. Из-за чего на поверхности ножа могут проступить следы окисления (темные пятна) или вовсе, ржавчина, даже после кратковременного контакта с влагой.

Немного выводов

Подводя итог, можно сказать, что все ножи, вне зависимости от того из какой стали они сделаны, нуждаются в определенном уходе. Нержавеющая сталь больше подходит для длительной эксплуатации в условиях повышенной влажности, например, для туристических походов, рыбалки и охоты.

А вот ножи из углеродистой стали лучше подойдут для тех ситуаций, когда у вас будет возможность после каждого использования вытирать клинок насухо. Например, для кухонных работ.

Трудности при сварке алюминия и стали и способы их сваривания

Из-за сильных различий в физико-химических свойствах алюминия и алюминиевых сплавов и стали, их сваривание чрезвычайно затруднено. Для их сварки можно использовать контактную сварку, сварку диффузионно-вакуумную и сварку плавлением, но только в среде аргона.

При сварке плавлением возникают сплавы алюминия и железа. Они представляют собой твёрдые, но очень хрупкие межкристаллические соединения. В этой связи контактная сварка сопротивлением даёт лучшие результаты. Но при контактной сварке оплавлением возникают тугоплавкие примеси, которые не вытесняются при осадке стыка. Поэтому, для такого вида сварки следует подбирать такие режимы, при которых свариваемые металлы не будут прогреваться.

Сварка алюминия и стали с покрытием стальных кромок промежуточным металлом

Для улучшения протекания процесса сварки используют технологические приёмы, которые обеспечивают расплавление алюминия, а не стали. Например, перед началом сварки кромки стали покрывают различными металлами, которые наносятся горячим, или гальваническим способом. Аргонодуговую сварку вольфрамовым электродом выполняют по этим покрытиям с использованием присадочной проволоки. Хорошие результаты сварки получаются, также, при электрометаллизации кромок.

Наиболее простым способом покрытия кромок промежуточным металлом является способ горячего алитирования. Суть его состоит в окунании стальных кромок в расплавленный алюминий, выдержкой в нём в течение 40мин и последующем медленном охлаждении. Но практические опыты, проведённые Ленинградским корабельным институтом (ныне Санкт-Петербургский государственный морской технический университет) и институтом электросварки имени Е.О. Патона показали целесообразность других металлов, или применение биметаллических вставок.

Выбор покрытия зависит от требований прочности, предъявляемых к сварному соединению. Кроме того, учитываются и экономическая целесообразность. Наиболее дорогим способом является метод гальванического покрытия.

Для аргонодуговой сварки (АДС) сплава АД1 со сталью, в качестве покрытия для стальных кромок наиболее хорошо подходит олово, которое наносится гальваническим способом или методом горячего погружения.

Для АДС сплава АМц в качестве покрытия для стальных кромок лучше выбирать алюминий или цинк и наносить их гальваническим способом. Цинк, нанесённый методом горячего погружения, обеспечивает более низкую прочность стыка.

Для АДС сплава АМг неплохие результаты обеспечивает покрытие стальных кромок оловом или латунью, нанесённых горячим погружением, цинком, нанесённом гальваническим способом или горячим погружением, или, сварка без покрытия. Но более удачным будет выбор двухслойного покрытия из меди и цинка, нанесённого гальваническим способом. Покрытие из серебра, сплавов АМг3 и АМг показывает удовлетворительные результаты.

Сварка алюминия со сталью через биметаллические вставки

Способ сварки алюминия со сталью путём нанесения металлических покрытий на стальные кромки технологически достаточно сложен. Поэтому, подобные способы целесообразно применять в случае сварки мелких изделий. На практике наибольшее распространение получил способ сварки с использованием промежуточных вставок из биметалла. Примеры таких соединений указаны на рисунке:

Биметаллические вставки изготавливаются из крупногабаритных биметаллических пластин, из углеродистой стали и хромоникелевой, при помощи сварки взрывом. Впервые такой метод был предложен Раздуем Ф.И. и Ситаловым В.П.

Алюмокремниевые и алюмоцинковые трубы | Профиль-Сталь

18.04.14

Трубы для производства глушителей.

Холодные дни остались позади, и весна набирает все большие обороты и многие автолюбители поставившие свои авто в первые зи мние дни в гараж, начинают подготавливать их к активной езде по нашим дорогам. Многие занимаются осмотром машины самостоя тельно, а некоторые отдают их для осмотра в автосервис. В результате такого осмотра может выясниться, что какая- то деталь, запчасть пришла в негодность и ее следует заменить. Среди таких запчастей может оказаться и автомобильный глушитель. Автомобильный глушитель один из важных компонентов, служащих для снижения шума отработанных газов, снижения температур ы и преобразования энергии отработанных газов. Очень важно из какого материала произведен глушитель, что в первую очередь влияет на его скорость прогорания. Чаще всего элементы глушителя изготавливаются из углеродистой или алюминизированной стали, а так же из нержавеющей стали. Глушители, изготовленные из нержавеющей стали, не пользуются большой популярностью, так как изготавливаются дольше обычных и стоимость их в разы выше глушителей, произведенных из углеродистой и алюминизированной стали. Приблизительный срок с лужбы составляет от 10 до 15 лет.

При производстве глушителей используется углеродистая сталь высокого качества, маркой стали 08пс и 08ю, толщина металла мо жет варьироваться от 1,2 до 1,5мм. Период службы таких глушителей составляет 6мес. до 2 лет. Для повешения большей прочности и износостойкости в последнее время в автопроме все чаще стали использовать алюминизиров анную сталь. Срок службы таких глушителей может составлять от 3 до 6 лет. Алюминизированная сталь бывает двух видов алюмоцинковая и алюмокремниевая.

Так же при производтсве используется множество ламп накаливания.

Алюмоцинк являет собой тонколистовую оцинкованную холоднокатаную сталь. Благодаря слою цинка обеспечивается надежность оцинкованной стали. Оцинкованная сталь имеет ровную глянцевую серебристую поверхность. Одним из важнейших факторов испо льзования данного металла это высокая степень сопротивления коррозии. Защитное покрытие алюмоцинка состоит из псевдосплавов – это алюминий (55%), цинк (43,4%) и кремний (1,6%). Благодаря взаи модействию этих элементами обеспечиваетс ясоотношение коррозостойкости качества алюминия и защитным гальваническим свой ством цинка. Алюминий образует наиболее устойчивый оксид на поверхности металлического листа и интерметаллическое соединение с кремни ем, обладающее высокой степенью коррозостойкости, способствующее более прочному сцеплению покрытия с основой. Все выше перечисленное обеспечивает надежную барьерную защиту, для проникновения окисляющей среды в глубь металла. Цинк берет на с ебя функцию защиты стальной основы от возникновения коррозии в процессе резки металла или возникновения глубоких царапин на поверхности защитного слоя. Это происходит, так как электрохимический потенциал цинка намного выше железа, под воздейств ием электрохимических процессов цинк постепенно начинает «растворяться», освобождая от зародившихся окисленных пленок ста льной лист. Такой принцип защиты получил название «жертвенной защиты». Благодаря «растворению» цинка остается тонкая оки сная пленка, благодаря которой еще довольно продолжительное время коррозия не проникает на металл.

Алюмокремний представляет из себя электросварные трубы с двусторонним алюмокремниевым покрытием, предназначенные для и зготовления деталей автомобильного глушителя. Трубы изготавливаются из низкоуглеродистой стали с двусторонним алюминизиро ванным покрытием нанесенным горячим способом. Основу покрытия составляет сплав на основе алюминия с содержанием кремния 5- 11%. Толщина алюмокремниевого покрытия с каждой стороны составляет от 25 до 30 мкм. Чтобы проверить алюмокремниевое пок рытие трубы проходят испытания на коррозийную стойкость в нейтральном соляном тумане в течение 500 часов, испытания в конд енсате выхлопных газов, испытане на теплостойкость при температуре 615⁰С без образования вздутия и шелушения. Трубы с алюмокремниевым покрытием имеют очень высокую степень коррозостойкости в агрессивных средах повышенную сопротивляемость к в оздействию температур. Трубы с алюмоцинковым и алюмокремниевым покрытием изготавливаются из холоднокатаной стали марки 08пс при толщине метал ла 1,5мм.

Диаметры изготавливаемые из этого металла: Дн38, Дн40, Дн43, Дн45, Дн51.

Данный вид продукции Вы можете приобрести в обратившись по телефону (8442) 99-81-99.

Аргонодуговая сварка алюминия со сталью

Технология аргонодуговой сварки алюминия со сталью показана на рисунке слева. Для её выполнения на стальные кромки наносят комбинированное покрытие, состоящее из слоя меди и слоя цинка. Сварочная горелка устанавливается таким образом, чтобы дуга между вольфрамовым электродом и изделием возбуждалась на расстоянии 1-2мм от кромки стыка, на котором установлен присадочный пруток.

Также рекомендуется выполнять предварительное покрытие стали слоем алюминия, т.е. алитирование при помощи т.в.ч. В этом случае, в момент нагрева при флюсовании расплавляется алюминий и покрывает стальные кромки слоем, толщиной 0,5-1,5мм. Кроме этого, допускается непосредственное нанесение алюминия на сталь в виде валиков, на которые в дальнейшем укладывается сварной шов.

Приблизительные режимы сварки алюминия со сталью для вольфрамового электрода диаметром 2-3мм, составляют: сила тока 80-130А, скорость сварки 6-12м/ч, диаметр присадочной проволоки 2-3мм. Если сварку производят по заранее уложенным алюминиевым валикам, то сила сварочного тока может быть увеличена до 160-180А, при диаметре электрода 3мм.

Легирование стали алюминием

В предыдущей публикации мы рассмотрели влияние некоторых химических элементов на свойства стали, а именно влияние углерода, кремния, марганца, серы, фосфора.

В данной статье мы рассмотрим такой элемент, как алюминий, и то, как его наличие отражается на свойствах стали.

Алюминий (Al) — серебристо-белый активный металл. Температура плавления 657 °С, температура кипения 1800 °С, плотность — 2,6989 г/см3.

Устойчивость к коррозии

При соприкосновении с кислородом «чистый» алюминий становится пассивным и образует на своей поверхности тонкую пленку (оксид алюминия), благодаря которой предотвращается образование коррозии, даже в агрессивной среде. Устойчивость Al к коррозии присутствует и при взаимодействии с паром и водой (пресной). Для эксплуатации в соленой воде в алюминий добавляют магний и кремний.

Он растворяется в едких щелочах, соляной и серной кислотах.

Алюминий обладает высокой теплопроводностью и электропроводностью

. Благодаря таким свойствам его применяются для изготовления электрических проводов и кабеля.

Раскисление алюминием

Раскисление — снижение содержания кислорода в металле или связывание его в прочные соединения.

Алюминий является сильным раскислителем. Он широко применяется при производстве спокойной стали, да бы избежать образования пористой структуры слитка.

Раскисление производится на этапе выплавки стали, методом введения в металл алюминиевой проволоки, слитков или гранул.

При высоких температурах он хорошо сплавляется с металлами, образуя тем самым прочные, но легкие сплавы.

Алюминий используют с целью удаления кислорода и азота из стали после продувки, что способствует уменьшению старения.

Он способствует удалению кислорода из стали, что так же увеличивает текучесть и ударную вязкость стали.

Наличие Al влияет на размер зерен (они становятся меньше), и придает повышенную жаростойкость. Благодаря этим свойствам его широко применяют при изготовлении азотированной стали, как добавку в ферритную жароустойчивую сталь. Получение стали с мелким зерном, за счет использования алюминия — обеспечивает допустимые показатели пластичности и вязкости.

Стоит отметить, что Al обладает способностью сильно повышать значение напряженности магнитного поля, которое влияет на характеристики размагничивания ферромагнитного и ферримагнитного веществ, поэтому его применяют в качестве легирующего элемента в магнитотвердых сплавах железа, никеля, кобальта, алюминия.

Негативные свойства

Негативными факторами влияния алюминия на сталь считается:

Т.е. существует вероятность образования оксидов алюминия, которые имеют остроугольную форму и могут быть причиной надрывов (например, при волочении катанки).

Данные факторы могут частично нейтрализоваться добавлением кальциевой проволоки (FeCa).

В заключении

В отличии от углерода, серы, фосфора, алюминий не оказывает такого явного влияния на механические характеристики стали, однако содержание алюминия менее определенного уровня ведет к повышению физических и механических свойств, и в тоже время, если алюминия менее 0,002 % — свойства ухудшаются. При содержании в легированной алюминием стали 0,02-0,7% — подавляется процесс старения стали.

Подведя итоги всего сказанного, отметим, что главные свойства Al:

Содержание алюминия менее определенного уровня ведет к повышению физических и механических свойств, и в тоже время, если алюминия менее 0,002 % — свойства ухудшаются.

Низкая свариваемость алюминия – в чем дело?

Низкий показатель свариваемости алюминиевых сплавов обуславливается целым рядом их качеств.

Способы сварки алюминия

Существует много способов сварки алюминиевых сплавов, где используются различные виды аппаратов и сварочных материалов. Основных же три:

Последний вариант можно назвать, как технология сварки алюминия без аргона.

Внимание! В процессе сварки алюминия или его сплавов важно разрушить оксидный слой, который расположен на поверхности металла. Поэтому в данном процессе используют или переменный, или постоянный ток обратной полярности.

Как правильно варить алюминий

Все начинается с подготовки деталей, а точнее, соединяемых кромок. Основная цель – очистить их от загрязнений. Поэтому кромки алюминиевых заготовок сначала очищаются химическими составами, после высыхания производится обезжиривание, для этого можно использовать любой растворитель: ацетон, уайт-спирит, авиационный бензин и прочие жидкости.

Если планируется сваривать толстые алюминиевые заготовки (больше 4 мм), то их кромки необходимо разделать. Вариантов разделки несколько, к примеру, создания конусных кромок. И последняя операция в процессе подготовки – это очищение кромок от оксидной пленки. Для этого можно использовать напильник или крупнозернистую наждачную бумагу. Как видите, подготовка алюминия к сварке – процесс совсем простой.

Технология сварки алюминия штучными покрытыми электродами

Сварка алюминия электродом (покрытым) имеет свой код обозначения по режиму сварки – MMA. Ее используют для соединения металлов толщиною не менее 4 мм, и когда производится сборка неответственных конструкций. Данная технология является низкокачественной, потому что в процессе сварки алюминия и его сплавов внутри шва остаются поры, что снижает его прочность. Во время самого процесса происходит разбрызгивание металла, плохо отделяются шарики застывшего шлака, которые увеличивают коррозию.

Особенности сварки алюминия покрытыми электродами:

Как сварить алюминий вольфрамовыми электродами в инертном газе

Это самый распространенный вариант, и его используют тогда, когда к прочности алюминиевых конструкций предъявляется жесткое требование. Для этого используется присадочная проволока диаметром 1,6-4 мм и сам вольфрамовый электрод диаметром 1,6-5 мм. А также защитный газ: аргон или гелий.

Электропитание сварочного процесса производится от источника переменного тока. Все параметры технологической операции зависят именно от выбранного оборудования. То есть, сначала определяются режимы сварки, после чего подбираются диаметры электрода и проволоки, скорость подачи аргона, сила тока и так далее.

Есть и свои особенности сварки алюминия по этой технологии:

Как варить алюминий полуавтоматами

Это идеальный вариант, где используется аппарат для сварки алюминия. Он импульсного действия. То есть, в зону сварки подается импульс высокого напряжения, который быстро разбивает оксидный слой. После чего напряжение падает до базового уровня. Но на сегодняшний день эти аппараты очень дороги. Поэтому сварщики стали приспосабливать под данную технологию полуавтоматы, в которых даже отсутствует режим сваривания алюминия и его сплавов.

По сути, технология сварки алюминия точно такая же, как и стали. Только вместо стальной проволоки используется алюминиевая. Есть и другие особенности.

Как выбрать качественный глушитель

Автомобильный глушитель — это целая система, состоящая из трех частей (основного глушителя, резонатора и приемной трубы). Полностью звучит определение глушителя как система выпуска отработавших газов. Эта система является важной функциональной частью автомобиля и выполняет незаменимую работу. Главная ее функция — это снизить уровень шума отработанных газов, понизить температуру, а также уменьшить вредное влияние их на окружающую среду.

Отечественный рынок насчитывает десятки производителей выхлопных систем. И порой нелегко принять решение, продукт какого производителя выбрать. Для профессионала несложно оценить степень качества глушителя, но для обычного человека — это в определенном роде проблема. Ведь придется еще платить за замену глушителя в автосервисе. У наших мастеров можно узнать цену на замену гофры глушителя.

Важно не ошибиться и сделать правильный выбор среди широкого ассортимента, представленного на рынке. Здесь встречаются и дорогие, и дешевые глушители, выполненные известными компаниями и еще совсем незнакомыми фирмами, и с определенным дизайном, и простенькие на вид. Оптимальное решение — это конечно же найти идеальный вариант соотношения высокого качества и приемлемой цены.

Материал, из которого изготовлен глушитель

Сталь, из которой изготовлен глушитель, является самым главным показателем его качества. Поэтому все глушители, которые производятся на отечественном рынке, делятся на несколько видов, в зависимости от их материала. Вот основные виды металла, применяемые в производстве систем выхлопа:

Изделия из простой, обычной стали считаются дешевыми и низкосортными. Глушители из такого металла, как правило, красят в серебристый цвет, а неокрашенные имеют черный цвет. Краска здесь не играет никакой роли и нужна лишь для того, чтобы изделия приняли более-менее товарный вид и не заржавели до момента продажи. На этом полезные свойства покраски заканчиваются. Такие «черные» глушители служат всего лишь от 6 месяцев до года, потому и занимают низшую нишу и по цене, и по качеству.

Глушители из нержавеющей стали довольно качественны и служат до 6 лет, но на рынке мало популярны (в основном это оригиналы известных брендов). Связано это с тем, что стоимость нержавейки крайне высока, и нет смысла переплачивать. Тем более, что одни автомобилисты предпочитают менять свои авто каждые 3-4 года, другие через пару лет просто меняют глушитель на новый. Поэтому «мегадолговечные» глушители из нержавейки не выпускается массово и применяются в основном в прямоточных спортивных конструкциях.

Наибольшее предпочтение на авторынке глушителей получила

алюминированная (алюминизированная) сталь. Это сталь, покрытая ровным слоем алюминиевого состава с двух сторон. Алюминированная сталь имеет красивый светло-серебристый цвет, как и алюминий. Материал этого типа обладает очень высокой стойкостью к коррозии и не требует дополнительной обработки, а это очень важно по следующим причинам.

В течение всего времени работы глушитель и все его элементы подвергаются воздействию коррозии, как изнутри, вследствие образования конденсата, так и снаружи, из-за разрушающего влияния внешней среды. К тому же нейтрализатор, находящийся в системе, добавляет на ее внутреннюю полость достаточно сильное воздействие агрессивной кислотной среды. Поэтому одним из лучших вариантов увеличения долговечности глушителя и является алюминированная сталь.

Алюминированные глушители за счет высокой стойкости к коррозии служат от 3 до 6 лет. Но важно заострить внимание именно на качестве алюминированной стали. Потому что, если алюминированная сталь низкого качества (а такое случается часто), то соответственно глушители, из нее выполненные, будут дешевле, но и сгореть они могут меньше, чем за год.

Еще одним важным показателем качества является начинка

внутренней полости системы. Это только с виду кажется, что глушители разных брендов внешне выглядят одинаково. На самом деле поглощение звука выхлопа зависит от таких факторов как:

Так как стоимость глушителя напрямую зависит от его объема, то многие недобросовестные производители пытаясь снизить цену, упрощают конструкцию и объем глушителя. Но низкокачественная набивка приводит к быстрому износу и «сгоранию» системы или элементарно выветривается через трубу. Уменьшение же объема корпуса системы, приводит к громкому звуку выхлопа, так называемому «эффекту барабана». Также не стоит экономить при установке глушителя, в том числе при замене гофры глушителя.

Советы покупателю по выбору глушителя

Конечно найти автомобильный глушитель и высокого качества, и за приемлемую цену достаточно сложно, но следуя нижеописанным рекомендациям вполне возможно.

Во-первых, нужно сразу посмотреть из какого металла сделан глушитель. Это конечно же должна быть алюминированная сталь, причем очень хорошего качества.

Во-вторых, покупать систему выхлопа нужно только производства известных проверенных брендов.

Далее, необходимо попросить у продавца сертификат, в котором есть информация о производителе данной детали.

Критично осмотреть внешний вид глушителя, который по размеру и форме должен быть похож на оригинал.

Обратить внимание на вес системы (она не должна быть легкой).

Оценить качество сборки. Посмотреть, чтобы на сварных швах не было складок, которые часто бывают при использовании ручной сварки.

Особое внимание уделить наличию штампа производителя на изделии. Должна быть не просто приклеенная бумажка, а выдавленные прессом логотип компании, дата производства и знак росстандарта.

И конечно, самое главное… Уважающий себя серьезный производитель, который отвечает за качество своего глушителя, обязательно предоставляет на него гарантию.

Соблюдение всего лишь этих несложных советов, позволит не только порадовать себя приобретением качественного глушителя, но и избежать риска «выбросить деньги на ветер», купив кусок железа, который будет «громыхать» и не прослужит больше года.

Сварка алюминия в домашних условиях инвертором

Сварка дюралюминия (алюминиевый сплав) или самого алюминия может проводиться инвертором. Для процесса необходимо правильно подобрать электрод и ток. Что касается электродов, то лучше использовать марки ОЗАНА, ОЗА или ОЗР. Установка (настройка) тока должна учитывать высокие плавящиеся свойства металла. Для чего нет необходимости выставлять ток большой величины.

Внимание! Перед началом сварочного процесса рекомендуется электроды прокалить, для чего используется специальная печь. Она так и называется – печь для прокалки электродов.

Сам процесс сварки ничем не отличается от сваривания стальных конструкций. И если перед вами стоит вопрос, можно ли варить алюминий в домашних условиях, то смело отвечайте, что можно.

Различия между нержавеющей и хромированной сталью

Изделия и конструкции из зеркальной нержавеющей стали

Привлекательный внешний вид и отличные прочностные и эксплуатационные параметры изделий из нержавеющей стали позволяют широко использовать её при изготовлении разнообразных элементов конструкций, несущих не только эксплуатационную, но и эстетическую нагрузку. Перила, поручни, ограждения должны быть не только прочными, но и красивыми, органично сочетающиеся с общим стилем интерьера или экстерьера архитектурного объекта. Немаловажно и то, что детали, изготовленные из зеркальной нержавеющей стали, прекрасно сочетаются с большинством применяемых в строительстве и отделке материалов и покрытий.

Высокая стойкость нержавеющей стали к коррозионным воздействиям позволяет её широко использовать на свежем воздухе в виде перил, поручней, ограждений, а также на объектах с повышенной влажностью (лестницы в бассейны) и таких, где особое значение уделяется санитарно-гигиеническому состоянию (кухонные цеха, объекты общепита, медицинские учреждения).

Разница между зеркальной нержавеющей сталью и хромовым покрытием

Многие ошибочно принимают обычную углеродистую сталь с хромовым покрытием за зеркальную нержавеющую сталь. В действительности, хромированная (с внешним защитным покрытием из хрома) углеродистая сталь нередко используется в качестве дешевой альтернативы нержавейки. Однако на сравнительно низкой цене все её преимущества использования заканчиваются.

Для того, чтобы хромированная сталь была конкурентоспособной по цене, защитное покрытие наносится очень тонким слоем. Если учесть, что по твердости и прочности хром уступает нержавеющей стали, то можно получить ситуацию, когда покрытие довольно быстро стирается, после чего основа из обычной стали начинает быстро ржаветь.

В качестве примера можно привести обычные лестничные перила где-нибудь в общественном месте с высокой проходимостью. Их поверхность практически непрерывно подвергается механическому воздействию сотен и тысяч человеческих рук. Кроме того, всегда находятся асоциальные личности, которые, используя твердые и острые предметы, специально царапают на перилах какие-нибудь надписи и рисунки. Если поручни сделаны из нержавеющей стали, то такие царапины будут малозаметны (да и поцарапать нержавейку достаточно сложно), а само ограждение прослужит неограниченно долгий срок без какого-либо ремонта.

Но в случае, если из желания сэкономить, объект будет оснащен перилами из хромированной стали, то каждая нанесенная на них царапина почти сразу станет хорошо заметна из-за ржавчины, образующейся под ней. Более того, если по лестнице с такими поручнями каждый день проходит достаточно много людей, то даже без всяких царапин хромовое покрытие всего за несколько лет сотрется от непрерывного воздействия сотен и тысяч человеческих ладоней. После этого перила начнут интенсивно ржаветь, а затем и утратят прочность. В результате, всего через несколько лет эксплуатации им потребуется либо серьезный и дорогостоящий ремонт, либо полная замена.

Именно поэтому специалисты не рекомендуют использовать хромированные перила и поручни на свежем воздухе, а также в людных, пусть и укрытых от погодных факторов (например, в метро или в торговых центрах) местах.

Подведя итог, кратко уточним различия между нержавеющей и хромированной сталью.

Физические и механические:

Вывод. Если изделия и конструкции из нержавеющей стали практически вечны, то их хромированные аналоги имеют ограниченные сроки эксплуатации.

Марки нержавеющей стали, используемые в строительной отрасли

Сталь марки AISI 201

Рекомендуется к применению в помещениях с нормальной или пониженной влажностью. Широко используется для изготовления перил и поручней. В помещении с нормальной (и ниже) влажностью коррозии не происходит.

Может использоваться на свежем воздухе, поскольку устойчива к воздействию влаги. Однако, применяемые коммунальными службами антигололедные химикаты способны оказать на сталь этой марки негативное воздействия. Наиболее часто используется, как материал для изготовления пандусов, а также временных (мобильных или переносных) ограждений.

Рекомендуется к использованию под открытым небом и в помещениях с повышенным уровнем влажности (бани, бассейны и т.д.). Устойчива к воздействию, как самой воды, так и растворенных в ней солей.

Наше предприятие предлагает разработку проектов, изготовление (как типовых, так и по эксклюзивному проекту) элементов конструкций из нержавеющей стали, а также их сборку и монтаж на месте постоянного использования. Все наши изделия полностью соответствуют нормам ГОСТ и СНиП. Гарантии предоставляются.

У нас можно заказать лестницы, поручни, ограждения, перила (другие элементы) из нержавеющей стали с последующим их монтажом. Если вам требуется красивое и надежное оформление для торгового центра, офиса, жилого дома или любого другого объекта, свяжитесь с нами любым способом, указанным в разделе контакты, а также вверху и внизу нашего сайта!

Сваривание алюминия при помощи флюсов

Флюсы для сварки алюминия используются давно. Они представлены широким модельным рядом, где есть материалы для разных алюминиевых сплавов. Основное их назначение – разрушение оксидной пленки. При нагреве нанесенный флюс растворяется и разрушает окисел, и тут же производится соединение двух элементов.

Производители предлагают флюсы, которые используются только в газовой сварке алюминия, или только в дуговой. В последнем случае используются графитовые электроды или угольные.