samal peek что это

«Сделано у нас» и на Яндекс.Дзен

Cегодня это один их самых популярных каналов в Дзен, с полуторамиллионной аудиторией и 140 тысячами подписчиков. Присоединяйтесь! Канал «Сделано у нас» не дублирует сайт, а дополняет его.

Вступайте в другие наши группы и добавляйте нас в друзья 🙂

Возможность печати высокотемпературным пластиком PEEK получит новая версия 3D-принтера Faberant Cube

В разработке у производителя из Новосибирска находится новая версия 3D-принтера Faberant Cube.

Новый принтер получит возможность печати высокотемпературным пластиком PEEK.

Пластик PEEK (полиэфирэфиркетон) — это жесткий конструкционный пластик с температурой плавления 343 °C и температурой печати — 420 °C. PEEK используется в авиации и космической технике как замена металлу алюминию для снижения веса деталей техники.

Для экспериментальной печати используется пластик PEEK российского производителя U3Print.

Для печати высокотемпературным пластиком разработчики довели максимальную рабочую температуру экструдера принтера до 420 °C.

Поскольку такие высокие температуры становится сложно удержать из-за различных воздушных потоков, для принтера разработана дополнительная защита сопла от охлаждения.

Также на принтер будет установлен цветной сенсорный дисплей (импортного производства).

Закрытая камера печати принтера будет оснащена дверками с двойным остеклением для снижения теплопотерь.

Остальные технические характеристики будут известны позднее.

Пример экспериментальной печати PEEK. Температура печати 420 °C. Диаметр сопла 0.5 мм, высота слоя 0.2 мм. Заливка 100%. Диаметр изделия — 17 мм.

Кейджи для позвоночника

Содержание:

Что такое кейдж для позвоночника

Кейдж представляет из себя некую конструкцию, очень напоминающую шайбу маленького размера (хотя бывают достаточно большие — мегакейдж для ХLIF или LLIF), как правило, имеющую полость для заполнения остеоиндуктивным материалом и выполненную из различных материалов — титана, PEEK, керамики и других. Кейдж служит для проведения межтелового спондилодеза (срастания тел позвонков) после удаления межпозвонкового диска и используется во всех отделах позвоночного столба.

Наиболее часто так называемая установка кейджа в позвоночник (кейдж в позвоночнике) проводится на шейном и поясничном уровнях, т.к. они чаще всего подвергаются дегенеративному поражению — остеохондрозу.

Кейджи шейного отдела позвоночника

Существует очень широкий ассортимент кейджей для шейного спондилодеза — от конструктивно довольно простых типа PEZO-T (качественных и надежных)

до гибридных конструкций — кейдж synthes zero-p

или peek prevail совмещающих в себе пластину и кейдж в одном.

На данном рентгеновском снимке представлено сочетание гибридного кейджа peek prevail от Медтроник и 2 простых кейджей.

Преимущество последних в том, что не нужно использовать дополнительную фиксацию пластиной, что делает операцию проще и быстрее.

Кейдж HRC

Существует несколько вариантов данной конструкции для установки в шейном и поясничном отделах позвоночника.

Кейдж HRC в позвоночнике фото

В шейном отделе позвоночника устанавливается не более 3 подобных кейджей. 2 кейджа вполне допустимо.

Кейджи поясничного отдела позвоночника

Примером использования поясничного кейджа может быть T-pal от Synthes.

Для предотвращения миграции данного кейджа и создания надежного этот имплант используется в комбинации с транспедикулярными фиксаторами, например перкутанной системой Viper II.

Фото КТ после установки кейджа T-pal

Данный кейдж может быт установлен как по методике PLIF, т.е. через интерламинэктомию, флавэктомию (наиболее частый доступ при поясничной дискэктомии), так и методом (наиболее приемлемый) TLIF — через резецированный дугоотростчатый сустав и межпозвонковое отверстие.

Почему происходит смещение кейджа в позвоночнике

Чаще всего это бывает по двум причинам:

Термопластичные углеродные материалы (PEEK)

Как известно, научные исследования и открытия в области материаловедения привели к появлению композитных материалов. Необходимость их была продиктована стремлением создать материалы, которые снижали бы вес изделия, но при этом сохраняли хотя бы те же параметры прочности, что и популярные металлы: сталь и прочные алюминиевые сплавы.

С открытием полимерных композитов на основе термореактивных смол, а также углеволокна в развитии авиационной, космической и машиностроительной областях народного хозяйства был совершен настоящие прорыв. Ну а далее эти материалы шаг за шагом покорили и остальные отрасли.

Требование времени

До недавних пор основная технология производства этих термореактивных полимерных композитных материалов требовала применения органических растворителей. Их применяют и сегодня. Но при этом существуют некие проблемы, главная из которых заключается в сложности утилизации. Это несет высокую нагрузку на окружающую среду, что в значительной степени связано с финансовыми затратами и имиджевыми потерями, особенно когда речь идет о выходе на мировые рынки, где в последнее десятилетие существует запрос на экологически безопасные материалы.

Еще одним неудобством для производств является срок хранения препрегов — «полуфабрикатов» для композитов. Это связано со сроками хранения использованного связующего вещества.

Термопластичные термостойкие матрицы

Использование именно этих материалов дало возможность обойти существующие недостатки термореактивных матриц. Так на рынке появились полиэфиримид, полисульфон или полиэфирэфиркетон.

Говоря про эти термопластичные углеродные материалы можно сразу обозначить ряд преимуществ:

срок хранения препрегов практически неограничен;

технологии изготовления не нуждаются в растворителях;

материалы имеют очень высокую устойчивость к ударным нагрузкам;

условия формования имеют самое минимальное значение для структуры матрицы;

гораздо проще осуществить ремонт конечного изделия, а также вторичную переработку. Это объясняется тем, что матрица может менять свое состояние, переходя в вязкотекучее и обратно.

Углепластики на основе полиэфирэфиркетонов (ПЭЭК)

Кстати, известны данные материалы стали далеко не вчера. Их изобретение и первое применение относится еще к 80-м годам прошлого столетия, когда решались задачи создания материалов для летательных аппаратов и нужд космоса. Сегодня же эти материалы используются в производстве продукции разного назначения, но преимущественно там, где требуется повышенная прочность в условиях высоких нагрузок и повышенных температур.

Основные характеристики полиэфирэфиркетонов (PEEK)

В Европе PEEK производят несколько компаний, и несмотря на разные названия эти продукты имеют практически одинаковый химический состав.

Они представляют собой полимеры с полукристаллический структурой. Обладают целым списком характеристик, основной из которых является их устойчивость к высоким температурам, верхняя граница которых достигает +340 °C при кратковременном воздействии и +260 °C при длительном. При этом они сохраняют отличную механическую стойкость и выдерживают ударную нагрузку. В условиях повышенной температуры они также сохраняют свои высокие химические и электротехнические свойства. Каковы же основные из них?

Химическая стойкость позволяет полиэфирэфиркетону быть нейтральным к воздействию большинства кислот.

Он является самым устойчивым полимером к воздействию водяного пара и горячей воды.

Материал не ползучий и обладает низким коэффициентом трения.

ПЭЭК не страшны органические растворители и смазки.

Он не разрушается под воздействием гамма- и рентгеновских лучей.

Под интенсивным воздействием ультрафиолетового излучения PEEK также не разрушается. В отдельных случаях может наблюдаться небольшое изменение цвета до слабой желтизны.

Он не впитывает влагу.

Под действием открытого пламени полиэфирэфиркетон почти не выделяет токсичные газы (минимальное количество), а при возгорании не образует сажи.

Склонен к самозатуханию при устранении источника открытого пламени.

При помещении его в вакуум материал демонстрирует низкую дегазацию.

При нагревании сохраняет стабильные размеры.

Несложно догадаться, что эти высочайшие эксплуатационные характеристики целиком оправдывают цену ПЭЭК.

Сферы применения ПЭЭК

Так, практически любая сфера использования, требующая устойчивость оборудования к высоким температурам воздуха, воды или водяного пара, уже использует этот термопластичный материал. Какие же это области?

Однако его не рекомендуют применять там, где задействована азотная и серная кислоты, а также галогены.

Углепластик на основе ПЭЭК используется там, где им целесообразно заменить металл. Это — детали компрессоров и насосов, подшипники и ролики, шестерни и высокотемпературные изоляторы, а также целый ряд деталей для автопроизводства. Тут наиболее всего ценятся такие его характеристики, как низкий коэффициент трения, малый вес, высокая прочность, устойчивость к динамическим и вибрационным нагрузкам и накоплению радиации.

Высокая температурная устойчивость позволила использовать материал при изготовлении оборудования для ВПК и оборудования специального назначения. Например, для детонаторов, активаторов и многих пиротехнических и взрывчатых составов.

Газовая отрасль также активно используется данный материал.

Благодаря тому, что полиэфирэфиркетон в своем обычном состоянии не выделяет токсичных веществ, его используют в пищевой промышленности. Он не выделяет токсичные вещества при замерзании и незначительном нагревании, а также химически нейтрален к продуктам питания. Иными словами, не меняет их вкус, запах и свежесть.

И это — далеко не полный список областей народного хозяйства, где в последние годы безальтернативно используется этот материал, поскольку технологии позволяют получать разные его модификации. Что же это за новые разновидности?

Модификации PEEK

PEEK Mod — модификация полиэфирэфиркетона с добавлением углеродного волокна. Отличается лучшим скольжением, что дает более устойчивую эксплуатацию изделий в условиях сухого трения. Благодаря этим характеристикам используется материал в производстве деталей машин, которые работают со скольжением.

PEEK CF30 — еще одна модификация, содержащая углеродное волокно. Имеет низкое поверхностное и сквозное сопротивление. Используется там, где применение обычных термопластов невозможно. А именно, для производства элементов конструкций и оборудования, которые подвергаются очень высоким механическим и термическим нагрузкам при обязательном дополнительном требовании: противодействие нагромождения электростатических зарядов.

PEEK GF30 — модификация ПЭЭК, в которой содержится до 30 % стекловолокна. Материал используют там, где требуется изготовить детали, способные переносить длительные статические нагрузки в условиях высокой температуры.

PEEK MG — наиболее чистая модификация PEEK, которая стала незаменимой при производстве деталей медицинской аппаратуры, где требуется устойчивость к высокому энергетическому излучению и температурам.

Это тоже далеко не полный перечень модификаций полиэфирэфиркетона, поскольку сегодня у предприятий есть возможность изготовить его под заказ.

Заключение

Термопластичные углеродные материалы на основе полиэфирэфиркетона (PEEK, ПЭЭК) являются наиболее оптимальной заменой ряду дорогостоящих материалов (вроде PAI или PEI, PES или PI, PPSU или PSU и других). Он не уступает им по эксплуатационным характеристикам, а по некоторым даже превосходит их.

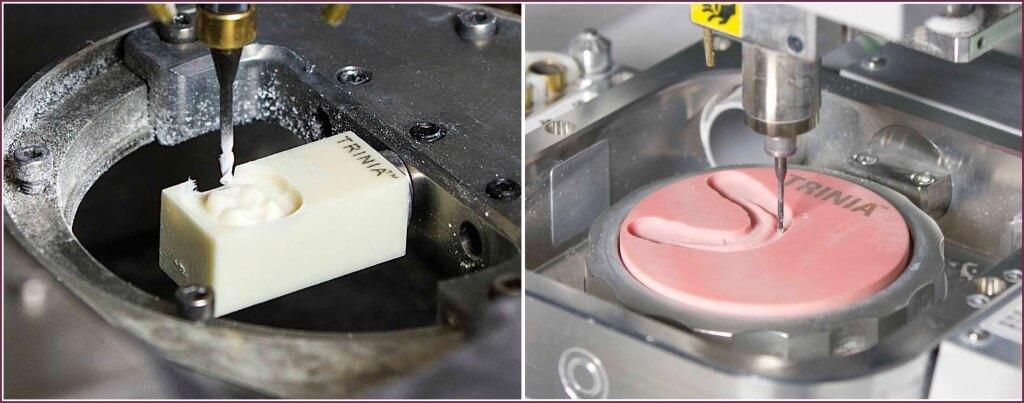

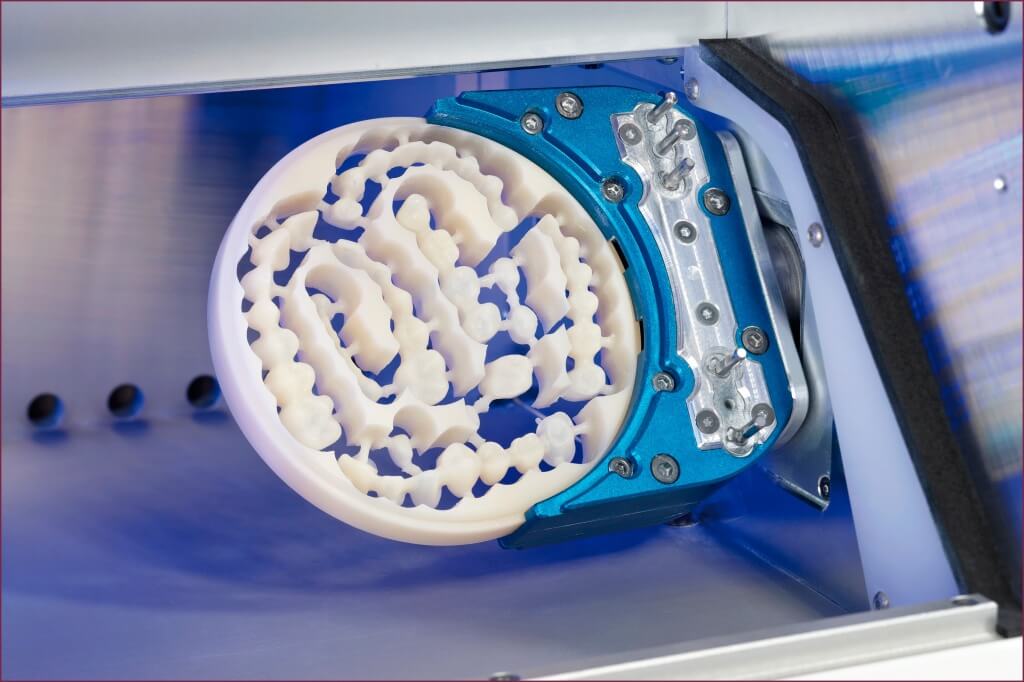

Диски Peek для CAD/CAM

Полимеры в стоматологии при реставрациях используется уже давно, существует множество вариантов материалов, но все они уступают традиционной керамике и металлам. Однако, буквально 5 лет назад в стоматологии появился РЕЕК – полиэфирэфиркетон, который превосходит любые пластики, использованные ранее. CAD моделирование обеспечивает высокую точность только при соблюдении всех аспектов создания моделей.

Рассмотрим подробнее вещество и перспективы его использования для восстановления утраченных единиц и функциональности челюстей.

Основные параметры

РЕЕК – это биополимер, который формуется в виде заготовок в виде дисков или блоков другой конфигурации. Допускается фрезерование элементов на автоматизированном оборудовании, литье и использование отдельных волокон для решения специфических задач.

Прочность изделий высока – 170 МПа, в то же время сохраняется гибкость и минимальный вес. Конечно, металлам и диоксиду циркония по твердости полимер уступает, однако, по своим характеристикам он ближе всего к природным свойствам кости и восстанавливаемых тканей.

Важнейшее преимущество РЕЕК перед аналогами из пластика – это биосовместимость. На данный момент не зарегистрировано ни одного случая отторжения или аллергической реакции на интегрированные компоненты. Не происходит раздражения мягких тканей, а сама структура только способствует восстановительным процессам в ряде случаев.

К износу и истиранию полимер устойчив, потому хорошо подходит для реставраций участков моляров, на которых нагрузки в процессе питания максимальны. В то же время, светопроницаемость и внешние данные позволяют восстанавливать эстетический участок, получая практически стопроцентное соответствие природным единицам.

Даже диоксид циркония (в том числе с высокой транслюцентностью) не имеет столь высокой степени соответствия естественному виду. При необходимости, керамическая или альтернативные варианты облицовки позволят подогнать искусственные зубы под сохранившиеся. Коэффициенты расширения составов примерно одинаковые, потому при нанесении облицовки редки случаи растрескивания и разрушения.

За счет физических характеристик материала удается сократить период привыкания клиента к внедренным конструкциям. Это достигается благодаря естественной гибкости, идентичной поведению костной/мягкой ткани ротовой полости человека. В совокупности с точностью технологии CAD/CAM удается добиться идеальной подгонки с микронными допусками, которые не являются критичными для реставраций. CAD CAM 3d предлагает обширный набор уже готовых компонентов, собранных в библиотеки.

Полимеры хороши возможностью подобрать материал с определенным набором свойств, что позволяет решать практически любые задачи, например, пластиковые абатменты выполняют роль переходников между вживленным основанием и коронкой.

Принцип фрезерования

Важным преимуществом РЕЕК является возможность для фрезерных центров перейти на него с титана или диоксида циркония без переоснащения. Поставляется пластик в виде дисков, чем идентичен металлу и керамике, потому достаточно заменить заготовку и даже не нужно вмешиваться в программу. Кстати, курсы cad cam позволяют наработать необходимые навыки, что расширяет возможности техника.

При фрезеровании РЕЕК не нужно спекать после обработки, что упрощает применение и сокращает время выпуска в сравнении с диоксидом циркония. Титан очень плотный и приводит к быстрому износу фрез и инструмента, при неправильных режимах работы и повышенной нагрузке так же быстрее выходит из строя сам станок. Пластик легко обрабатывается, не требует использования дорогостоящей оснастки, увеличивается наработка оборудования без ремонтов.

Естественно, относительно невысокая цена вещества позволит расширить список клиентов, которым будет доступна процедура имплантации на абатментах.

Повышается ресурс фрез, так как обработка ведется на более низких оборотах, скорость подачи может быть наоборот увеличена, что ускоряет процесс. Ручная обработка так же проводится без проблем, чего нельзя сказать о титане или цирконии.

Специфика работы мало чем отличается от традиционной для CAD/CAM:

— сначала сканируется ротовая полость, собираются данные по положению, состоянию единиц, костной ткани;

— информация загружается в специальную программу, где происходит моделирование. Процесс автоматизирован, но при необходимости можно добавить типовые элементы из библиотеки или изменить определенные участки вручную;

— далее диск фиксируется в станке, в этом случае важно жестко зафиксировать диск РЕЕК, чтобы избежать вредных отклонений или деформаций при работе. Характеристики пластика позволяют исключить любые негативные смещения.

Так же фрезеровать пластик можно без подачи воды на участок обработки, но для этого важно правильно настроить режим резания. Сам факт позволяет использовать более простое оборудование в фрезерном центре.

Применение

Сфера применения РЕЕК обширна:

— изготовление частичных съемных конструкций;

— создание несъемных систем;

— мостовидных опор и отдельных компонентов;

— абатментов различной конфигурации и назначения.

Специфика применения зависит от вида самого вещества, например, ненаполненный РЕЕК подойдет для бюгельных протезов, армированный пластик хорош для мостов и коронок. Второй вариант не сложнее в плане обработки, но эксплуатационные характеристики его значительно выше за счет добавления усиливающих компонентов в состав.

Волокна часто используются для восстановления костной ткани на уязвимых участках, где необходимо воссоздать надежную опору. Остеобласты человека охотно соединяются с полимером, что повышает скорость восстановления после процедур.

Применение в других областях

Стоит отметить, что полиэфирэфиркетон уже более полутора десятилетий активно используется в Европе и Соединенных Штатах во множестве сфер медицины:

— на его основе изготавливаются различные варианты стоматологических конструкций;

— имплантаты для позвоночника, в том числе для которых важна устойчивость к большим нагрузкам в процессе эксплуатации;

— заменители суставов, которые работают при повышенной истирающей нагрузке;

— аналогичные по характеристикам элементы, применяемые в нейрохирургии;

— микронасосы, клапаны, которые используются при работе с сердцем.

Этим не ограничиваются сферы использования, а все благодаря уникальному сочетанию параметров вещества: прочность, гибкость, легкость и биосовместимость.

Отличительные особенности от прочих полимеров

Имплантологи длительное время работали с титаном и диоксидом циркония, пластик был вариантом для крайних случаев, если прочие виды не подошли, а средства клиента ограничены.

Но стоматологические пластики довольно хрупкие, часто провоцируют отторжение, аллергические реакции, являются отличным местом для развития колоний бактерий, со временем меняют цвет и при плохой гигиене становятся источником неприятного запаха.

Титан тяжел, в том числе по обработке, а так же склонен создавать гальваническую пару. Это происходит, если во рту уже есть протезы, созданные на основе прочих металлов. Если нет возможности заменить все восстановленные единицы на титановые, во влажной среде может начаться химическая реакция.

При этом наблюдается следующее:

— во рту может появляться или постоянно ощущаться пощипывание, как под действием электрического тока;

— появляются посторонние привкусы, мягкие ткани могут менять цвет;

— сам металл под действием этих факторов постепенно разрушается.

Титан значительно тверже тканей организма, при врачебных ошибках и несоответствии параметров использованных заготовок по размерам появлялись перегруженные участки. Так как металл пострадать в этой ситуации не может, все негативные последствия распространялись на костные ткани и слизистые.

РЕЕК к кости человека ближе всего из существующих вариантов материала. Использовать его можно даже без предварительного наращивания костного материала, если его не хватает в силу природных особенностей, врожденных или приобретенных из-за травмы. Даже отсутствие твердого нёба не является проблемой в некоторых случаях.

Полиэфирэфиркетон идентичен по модулю упругости твердым тканям, потому имплантат не становится очагом концентрации напряжения. Это продлевает сроки службы, минимизирует риск поломки.

Так же полимер позволяет подобрать такие характеристики компонентов, чтобы с течением времени не происходили негативные изменения структуры кости:

— резорбция на участках с минимальной нагрузкой;

— смещения и деформации в местах, где напряжение велико.

В качестве второстепенных компонентов, материалов и заготовок при имплантации и проведении ортопедических операций, РЕЕК хорош возможностью многократного применения. В этом случае проводится обработка специальными составами, паром и прочими методами. Плотная структура не склонна накапливать вредные примеси, не привлекает для колонизации потенциально опасную микрофлору.

При необходимости материал допускается неоднократно расплавлять и изготавливать на его базе другие формы. Для этого работает литье под давлением или фрезерование заготовок.

Первый метод – это экструзия, подразумевающая вторичную переработку материала. В отличие от того же титана или керамики, полимер значительно проще обработать и подготовить к повторному применению.

Важно, что с течением времени структура, решетка и поведение материала не меняется. Он сохраняет постоянство состава, не выделяет вредных соединений и компонентов, даже при воздействии влаги, перепадов температуры, ферментов полости рта. Он остается безопасным даже при длительной службе, что и обеспечило столь обширную сферу эксплуатации во всех направлениях медицины.

В ближайшие годы ожидается повсеместное внедрение материала в практику стоматологов, кроме того, методы и сам РЕЕК постоянно исследуется, ведется поиск новых составов и способов их модернизации. Аrum cad cam представляет собой один из вариантов распространенных систем, которые используют лаборатории.