Турбодетандерный агрегат что это

Турбодетандерный агрегат

ТУРБОДЕТАНДЕРНЫЙ АГРЕГАТ (а. turbo-expanding assembly; н. Expansion- sturbinenanlage; ф. turbodepresseur, turbomachine de detente; и. agregado) — турбинная лопаточная машина непрерывного действия для охлаждения газа путём его расширения с совершением внешней работы. Используется в промысловых установках низкотемпературной обработки газа, установках сжижения газа и низкотемпературного разделения многокомпонентных газовых смесей на предприятиях нефтяной, газовой, химической и нефтехимической промышленности.

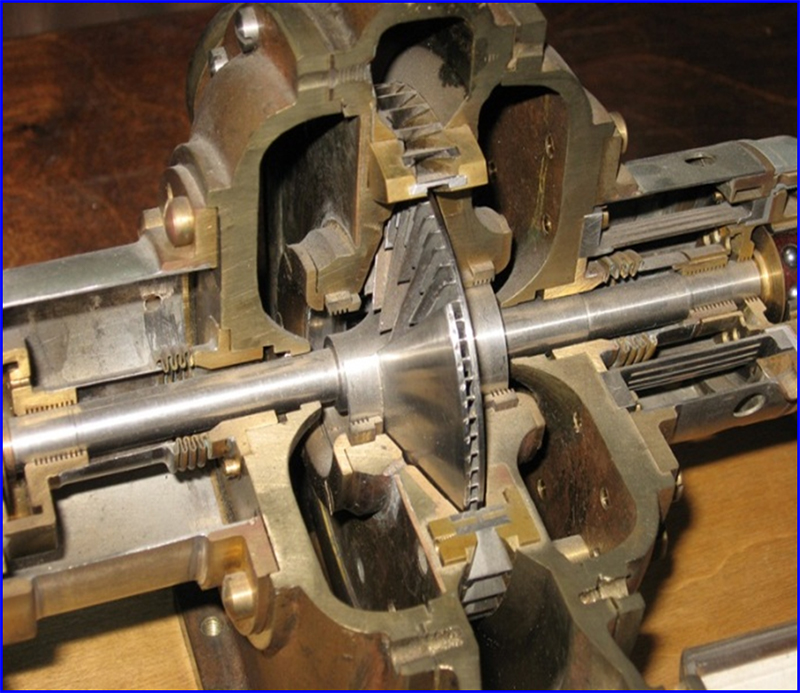

Турбодетандерный агрегат состоит из корпуса, ротора, регулируемого соплового аппарата турбодетандера и направляющего аппарата компрессора с резьборычажными механизмами поворота. Газ (или его смесь со сжиженным газом) проходит через неподвижные направляющие каналы (сопла), преобразующие часть потенциальной энергии газа в кинетическую, и систему вращающихся лопаточных каналов ротора. В результате резкого расширения газа (падения давления) и совершения им механической работы вращения ротора происходит интенсивное охлаждение газа. Вместе с ротором вращается насаженное на него рабочее колесо компрессора.

Турбодетандерный агрегат герметичен и не требует электроэнергии. Различные конструкции его подразделяются по направлению движения потока газа — на центробежные, центростремительные и осевые (радиальные); по степени расширения газа в соплах — на активные (понижение давления происходит только в неподвижных направляющих каналах) и реактивные (давление понижается также и во вращающихся каналах ротора); по числу ступеней — на одно и многоступенчатые. Эффективность турбодетандерного агрегата как охлаждающего устройства оценивается изоэнтропийным (адиабатическим) кпд ns, равным отношению действительного теплоперепада (разности энтальпий рабочей среды до и после турбодетандерного агрегата) к изоэнтропийному теплоперепаду DHs=Н1-H2 при расширении рабочей среды с начале состояния до одинакового конечного давления:

Кпд агрегата зависит от изменения режима работы, от параметров рабочей среды (давления, температуры, расхода газа) и др. При оптимальных режимах работы достижимы высокие значения кпд (до 0,8 и выше). Кпд снижается при наличии жидкой фазы в потоке входящего газа, а также при конденсации газа в турбодетандерном агрегате.

Первый турбодетандерный агрегат для установки низкотемпературной сепарации газа был изготовлен и испытан в CCCP на Шебелинском газоконденсатном месторождении в 1968. Для систем промысловой подготовки газа и для газоперерабатывающих установок выпускаются турбодетандерные агрегаты с турбодетандерами и компрессорами центробежного и центростремительного типов. Турбодетандерный агрегат рассчитан на работу в промысловых установках природного газа при температурах сепарации до 263 К в диапазоне рабочих давлений от 8 до 0,2 МПа. Пропускная способность агрегата с помощью поворотного соплового аппарата турбодетандера плавно регулируется от 2 до 4 млн. м 3 /сутки. Максимальная холодопроизводительность агрегата при давлении 8 МПа и температуре 247 К 4,19 млн•кДж/час, производительность по газу 2,5 млн. м 3 /сутки.

Принцип действия турбодетандера

Технологические установки и газораспределительные станции, перерабатывая энергию сжатого газа, позволяют не только получать холод. Они способны вырабатывать механическую и электрическую энергию. Такое устройство известно, как турбодетандер, принцип действия которого основан на перепадах давления. Данные установки позволяют получать не использованный энергетический потенциал.

Устройство турбодетандера

Турбодетандерная установка представляет собой лопаточную турбинную машину с непрерывным действием. С помощью турбодетандера производится расширение газа с целью его дальнейшего охлаждения. Освобожденная энергия позволяет совершать полезную внешнюю работу. Турбодетандер осуществляет низкотемпературную обработку газа в промышленных установках, принимают непосредственное участие в сжижении газа и разделении многокомпонентных газовых смесей.

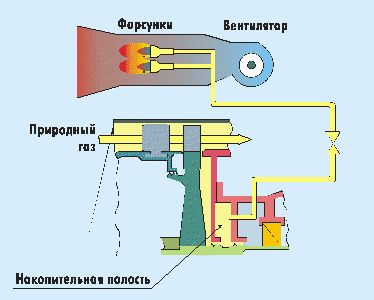

В конструкцию турбодетандера входит корпус, ротор, сопловой регулируемый аппарат, а также направляющий аппарат, оборудованный поворотными механизмами. Агрегат полностью герметичен и не нуждается в электрической энергии. Направление движущегося потока газа определяет его конструкцию. Поэтому турбодетандеры могут быть центробежными, центростремительными и радиальными (осевыми). В соплах наблюдается различная степень расширения газа. В связи с этим турбодетандеры разделяются на активные и реактивные.

В первом случае давление понижается лишь в неподвижных направляющих каналах, а во втором случае – еще и во вращающихся каналах ротора. Конструкции установок могут быть одноступенчатыми или многоступенчатыми, в зависимости от количества ступеней.

Принцип работы турбодетандерных установок

Прохождения газа или сжиженных газовых смесей происходит через отверстия неподвижных направляющих каналов, исполняющих функции сопел. В этом месте потенциальная энергия газа частично преобразуется в кинетическую, благодаря которой приводятся в действие вращающиеся лопаточные каналы ротора. Резкое расширение газа приводит к падению давления, в результате чего ротором совершается механическая работа с одновременным интенсивным охлаждением газового потока. Одновременно с ротором вращается колесо компрессора, насаженное на него.

Как правило, при использовании установок в промышленности, на входе турбины поддерживается постоянное давление в соответствии с проектным уровнем. В такой ситуации давление регулируется специальными клапанами, что не совсем рационально. Более эффективными считаются турбины с переменным давлением при полностью открытых входных клапанах. Используемые клапана должны иметь максимально большие размеры. Это позволяет достигнуть необходимого дросселирования при перепадах давления всего лишь 5-10%. Для традиционных клапанов этот показатель составляет 25 – 50% из-за слишком малых размеров. То же самое касается насосов, создающих давление газа. Они подбираются в соответствии с конкретными условиями эксплуатации.

Наиболее оптимальным вариантом является применение турбодетандера для производства электроэнергии за счет избыточного давления. Одновременно, газ, проходящий через агрегат, используется по прямому назначению, независимо от режима работы и без каких-либо потерь. Таким образом, весь цикл представляет собой термодинамический обратимый процесс.

Использование турбодетандеров в промышленности

Применение турбодетандеров практикуется совместно с новыми установками или теми из них, которые были подвергнуты существенной модернизации. В обязательном порядке учитывается экономическая целесообразность и условия конкретного предприятия.

В промышленности широко используются турбодетандеры, принцип действия которых позволяет вырабатывать электрическую или механическую энергию, приводящих в движение вентиляторы или компрессоры. Но, несмотря на оптимальную энергетическую эффективность применения этих агрегатов, они должны соотноситься с общей предполагаемой потребностью и балансом пара на предприятии. При чрезмерном количестве или мощности устройств вполне возможно избыточное производство пара под низким давлением. Чаще всего этот пар просто стравливается в атмосферу, что значительно снижает энергетическую эффективность.

Основным условием должна стать доступность парового потока, необходимого для нормальной работы турбодетандера в течение точно установленного и довольно продолжительного отрезка времени. В случае нерегулярного или непредсказуемого поступления пара, его полезное применение существенно затрудняется, и турбина будет работать вхолостую. Наиболее эффективное использование турбодетандеров требует существенных перепадов давления и большого расхода газа. Поэтому агрегаты нашли широкое применение в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

Турбодетандерные агрегаты

О турбодетандерах

Турбодетандер – расширительная машина лопаточного типа, в которой происходит расширение потока газа с совершением внешней механической работы. Расширение газа с отводом энергии приводит к понижению давления и температуры газа, а также выработке «холода».

Турбодетандеры – основные машины по производству «холода» в циклах современных низкотемпературных установок. Турбодетандер представляет собой низкотемпературную турбину, для которой главная задача – понижать давление газа с целью снижения температуры газа и отвода от него энергии вовне за счет совершения газом механической работы.

Рабочие параметры турбодетандеров ОАО «НПО «ГЕЛИЙМАШ»

| Мощности, кВт | от 0,05 до 5000 |

| Расход газа, млрд. нм 3 /год | от 0,002 до 5,0 |

| Температуры на выходе, К | от 273 до 4,5 |

| Степень расширения в одной ступени | от 1,2 до 30 |

| Адиабатный КПД | до 87% |

| Диаметры рабочих колес, мм | от 20 до 500 |

| Скорости вращения роторов, об/мин | от 10 000 до 300 000 |

| Рабочие среды турбодетандеров: | воздух, азот, кислород, гелий, водород, природный газ, попутный газ и др. |

Турбодетандерные агрегаты (ТДА).

История развития в НПО «ГЕЛИЙМАШ»

Школа развития турбодетандеростроения в НПО «ГЕЛИЙМАШ» имеет большую историю, начавшуюся еще во времена ВНИИКИМАШ. Первыми машинами для расширения газа в лопаточной турбине стали турбодетандеры, созданные под руководством нобелевского лауреата, академика П.Л. Капицы.

Первый турбодетандер, разработанный и изготовленный под руководством нобелевского лауреата в области физики, академика Петра Капицы.

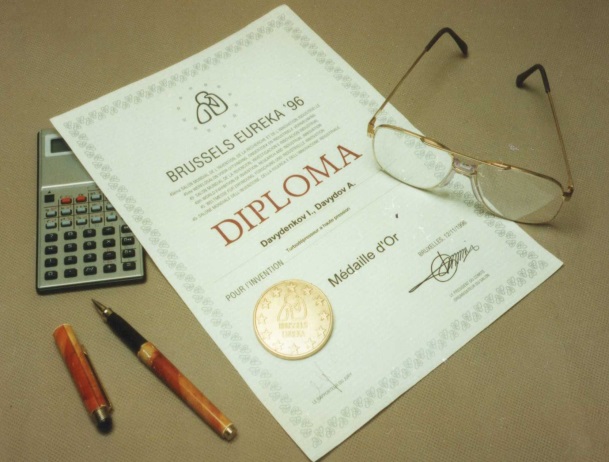

Достижения наших специалистов были неоднократно отмечены специалистами ведущих мировых фирм и получили признание. В 1996 году в Брюсселе на Международной выставке Турбодетандеры ОАО «НПО «ГЕЛИЙМАШ» отмечены золотой медалью.

1996 г., Брюссель, Международная выставка. Турбодетандеры Объединения отмечены Золотой медалью.

В процессе развития инженерами и конструкторами ГЕЛИЙМАШ были созданы следующие типы турбодетандеров:

Турбодетандеры и поршневые детандеры: особенности работы, области применения, изображения процессов, характеристики турбодетандеров.

О турбодетандерах

Турбодетандер – расширительная машина лопаточного типа, в которой происходит расширение потока газа с совершением внешней механической работы. Расширение газа с отводом энергии приводит к понижению давления и температуры газа, а также выработке «холода».

Турбодетандеры – основные машины по производству «холода» в циклах современных низкотемпературных установок. Турбодетандер представляет собой низкотемпературную турбину, для которой главная задача – понижать давление газа с целью снижения температуры газа и отвода от него энергии вовне за счет совершения газом механической работы.

Рабочие параметры турбодетандеров ОАО «НПО «ГЕЛИЙМАШ»

| Мощности, кВт | от 0,05 до 5000 |

| Расход газа, млрд. нм3/год | от 0,002 до 5,0 |

| Температуры на выходе, К | от 273 до 4,5 |

| Степень расширения в одной ступени | от 1,2 до 30 |

| Адиабатный КПД | до 87% |

| Диаметры рабочих колес, мм | от 20 до 500 |

| Скорости вращения роторов, об/мин | от 10 000 до 300 000 |

| Рабочие среды турбодетандеров: | воздух, азот, кислород, гелий, водород, природный газ, попутный газ и др. |

Принцип работы турбодетандерных установок

Прохождения газа или сжиженных газовых смесей происходит через отверстия неподвижных направляющих каналов, исполняющих функции сопел. В этом месте потенциальная энергия газа частично преобразуется в кинетическую, благодаря которой приводятся в действие вращающиеся лопаточные каналы ротора. Резкое расширение газа приводит к падению давления, в результате чего ротором совершается механическая работа с одновременным интенсивным охлаждением газового потока. Одновременно с ротором вращается колесо компрессора, насаженное на него.

Турбодетандерные агрегаты (ТДА). История развития в НПО «ГЕЛИЙМАШ»

Школа развития турбодетандеростроения в НПО «ГЕЛИЙМАШ» имеет большую историю, начавшуюся еще во времена ВНИИКИМАШ. Первыми машинами для расширения газа в лопаточной турбине стали турбодетандеры, созданные под руководством нобелевского лауреата, академика П.Л. Капицы.

Первый турбодетандер, разработанный и изготовленный под руководством нобелевского лауреата в области физики, академика Петра Капицы.

Достижения наших специалистов были неоднократно отмечены специалистами ведущих мировых фирм и получили признание. В 1996 году в Брюсселе на Международной выставке Турбодетандеры ОАО «НПО «ГЕЛИЙМАШ» отмечены золотой медалью.

1996 г., Брюссель, Международная выставка. Турбодетандеры Объединения отмечены Золотой медалью.

В процессе развития инженерами и конструкторами ГЕЛИЙМАШ были созданы следующие типы турбодетандеров:

Принцип действия и устройство турбодетандера

Принцип работы агрегата заключается в том, что подаваемый в турбодетандер Rotoflow технологический газ через специальный направляющее устройство попадает на лопаточную турбину агрегата и вращает ее. В результате этого процесса газ снижает свою температуру и вырабатывает механическую энергию вращения, которую используют для привода генератора или компрессора. Отработанный газ выпускается через выходной диффузор.

Турбодетандер относится к агрегатам непрерывного действия и не нуждается в электроэнергии. Конструктивно они бывают осевыми, центробежными или центростремительными. Турбодетандер состоит из полностью герметичного корпуса; лопаточного ротора; аппарата с регулируемыми соплами; направляющего устройства, оборудованного поворотными механизмами.

В зависимости от степени расширения технологического газа турбодетандеры подразделяются на активные и реактивные агрегаты. В зависимости от того, сколько ступеней имеется в агрегате, они подразделяются на одноступенчатые и многоступенчатые.

Направления применения турбодетандерных агрегатов

Турбодетандерные агрегаты используются в составе следующих видов установок:

Использование турбодетандеров в промышленности

Применение турбодетандеров практикуется совместно с новыми установками или теми из них, которые были подвергнуты существенной модернизации. В обязательном порядке учитывается экономическая целесообразность и условия конкретного предприятия.

В промышленности широко используются турбодетандеры, принцип действия которых позволяет вырабатывать электрическую или механическую энергию, приводящих в движение вентиляторы или компрессоры. Но, несмотря на оптимальную энергетическую эффективность применения этих агрегатов, они должны соотноситься с общей предполагаемой потребностью и балансом пара на предприятии. При чрезмерном количестве или мощности устройств вполне возможно избыточное производство пара под низким давлением. Чаще всего этот пар просто стравливается в атмосферу, что значительно снижает энергетическую эффективность.

Основным условием должна стать доступность парового потока, необходимого для нормальной работы турбодетандера в течение точно установленного и довольно продолжительного отрезка времени. В случае нерегулярного или непредсказуемого поступления пара, его полезное применение существенно затрудняется, и турбина будет работать вхолостую. Наиболее эффективное использование турбодетандеров требует существенных перепадов давления и большого расхода газа. Поэтому агрегаты нашли широкое применение в черной металлургии, где работа плавильных печей сопровождается мощным потоком доменного газа.

Детандер (с французского détendre переводится как «ослаблять») является устройством, с помощью которого дополнительно снижают температуру газа. В современном исполнении детандер представляет собой газовую турбину, работающую на перепаде газового давления. В его рабочий комплект, помимо расширительной турбины, входят насосы, компрессоры и генераторы.

КОМПЛЕКТНОСТЬ и АВТОМАТИЗАЦИЯ

Установки ЭТДА поставляются в 100%-й заводской готовности.

Оборудование может быть смонтировано на единой платформе (раме) либо установлено раздельно, в соответствии с проектным решением.

В комплект ЭТДА входят следующие блоки (узлы):

ТИПОРАЗМЕРНЫЙ РЯД

вход: 4.0 – 10.0 МПа, выход: 0.2 – 1.6 МПа

вход: 0.2 – 1.6 МПа, выход: 0.05 – 0.2 МПа

| Модель | ЭТДА-1500 | ЭТДА-2500 | ЭТДА-4000 | ЭТДА-6000 | ЭТДА-8000 | ЭТДА-12000 |

| Расход газа, норм. м 3 /ч (*) | 70 000 | 100 000 | 140 000 | 180 000 | 230 000 | 320 000 |

| Снижение газа | ||||||

| 1 500 | 2 500 | 4 000 | 6 000 | 8 000 | 12 000 | |

| Частота вращения вала | 3 000 или 3 600 об/мин. (частота эл. тока 50 или 60 Гц) | |||||

| Напряжение | Стандартно 6.3 или 10.5 кВ | |||||

| Габариты агрегата | макс. 13 х 2.8 х 3.2 м (вагонный тренспортный габарит) | |||||

| Вес агрегата | 25-60т | |||||

* — дрпустимый диапазон расхода газа

50% от номинального значения.

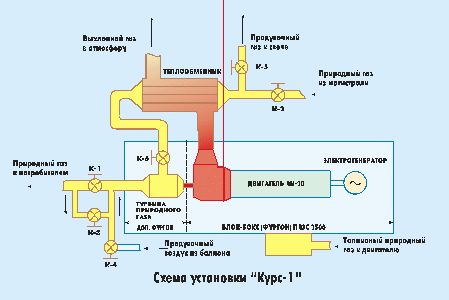

СХЕМА ОБВЯЗКИ

Детандер-генераторные установки ЭТДА (1) размещаются параллельно существующим ГРС (ГРП) и перенимают весь или часть потока редуцируемого газа.

Для предварительной очистки газа используется блок газоподготовки (2), уже имеющийся на ГРС (ГРП). Отсекающие задвижки (3) обеспечивают возможность отключения ЭТДА и возврата потока газа на ГРС (ГРП).

Теплообменник (4) осуществляет подогрев газа перед подачей в детандер (при необходимости).

Может использоваться любой недорогой теплоноситель (дымовые газы котельной, горячая вода, пар и др.)

Регулирующие клапаны (5) и (6) задействуются для выравнивания нагрузки на ЭТДА, в случае значительных вариаций потока газа.

Вырабатываемая ЭТДА электроэнергия через распределительный шкаф (на схеме не показан) отправляется потребителям.

РЕСУРС

Простота и надежность конструкции установок ЭТДА обеспечивают им чрезвычайно высокий эксплуатационный ресурс. По итогам многолетней эксплуатации установлены следующие нормативные показатели:

Промышленный прототип ЭТДА, установка УТДУ-2500, находится в эксплуатации с 1991 г. (24 года) с общей наработкой свыше 80 000 моточасов без необходимости в капитальном ремонте.

Турбодетандеры

Изготовление, сборка, тестирование и испытание турбодетандеров

производится на заводах в Швейцарии, Германии, Франции, Турции, США, Японии и Кореи

Компания в России Интех ГмбХ / LLC Intech GmbH была образована в 1997 году, является официальным дистрибьютором различных производителей промышленного оборудования, предлагает Вашему вниманию турбодетандеры.

Примечание:

Поставляемые турбодетандеры сертифицированы в соответствии с нормами и правилами России и стран СНГ и имеют все необходимые разрешения для использования на их территории.

Особенности конструкции предлагаемых турбодетандеров

1. Корпус турбодетандера

Проектируется и изготавливается по стандарта ASME.

Гидравлические испытания проводятся под давлением, в 1,5 раза превышающем максимально допустимое рабочее давление.

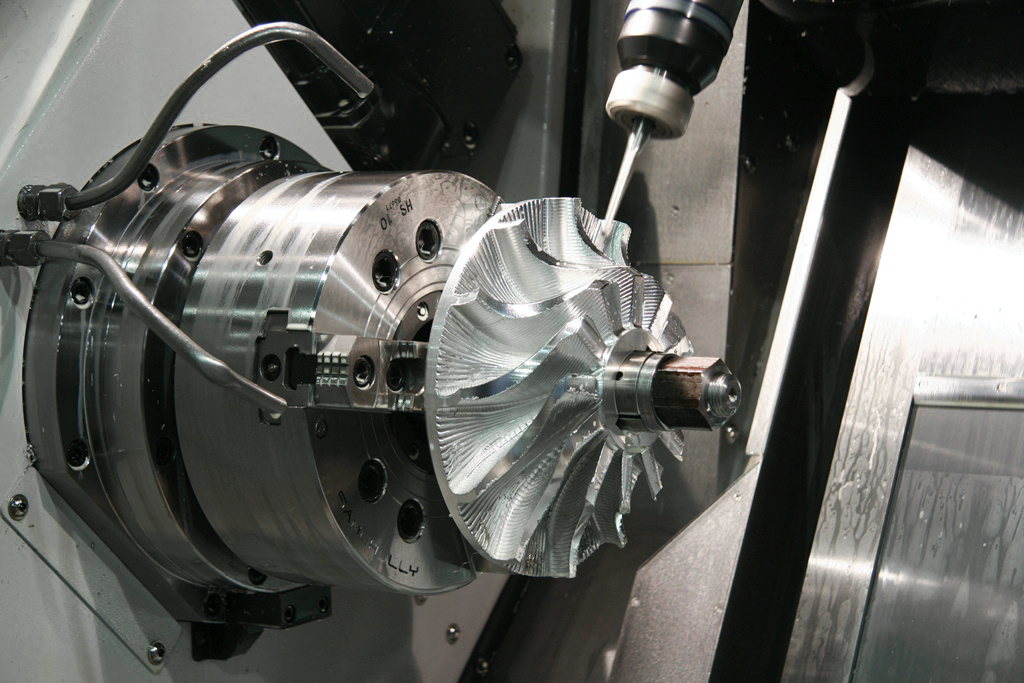

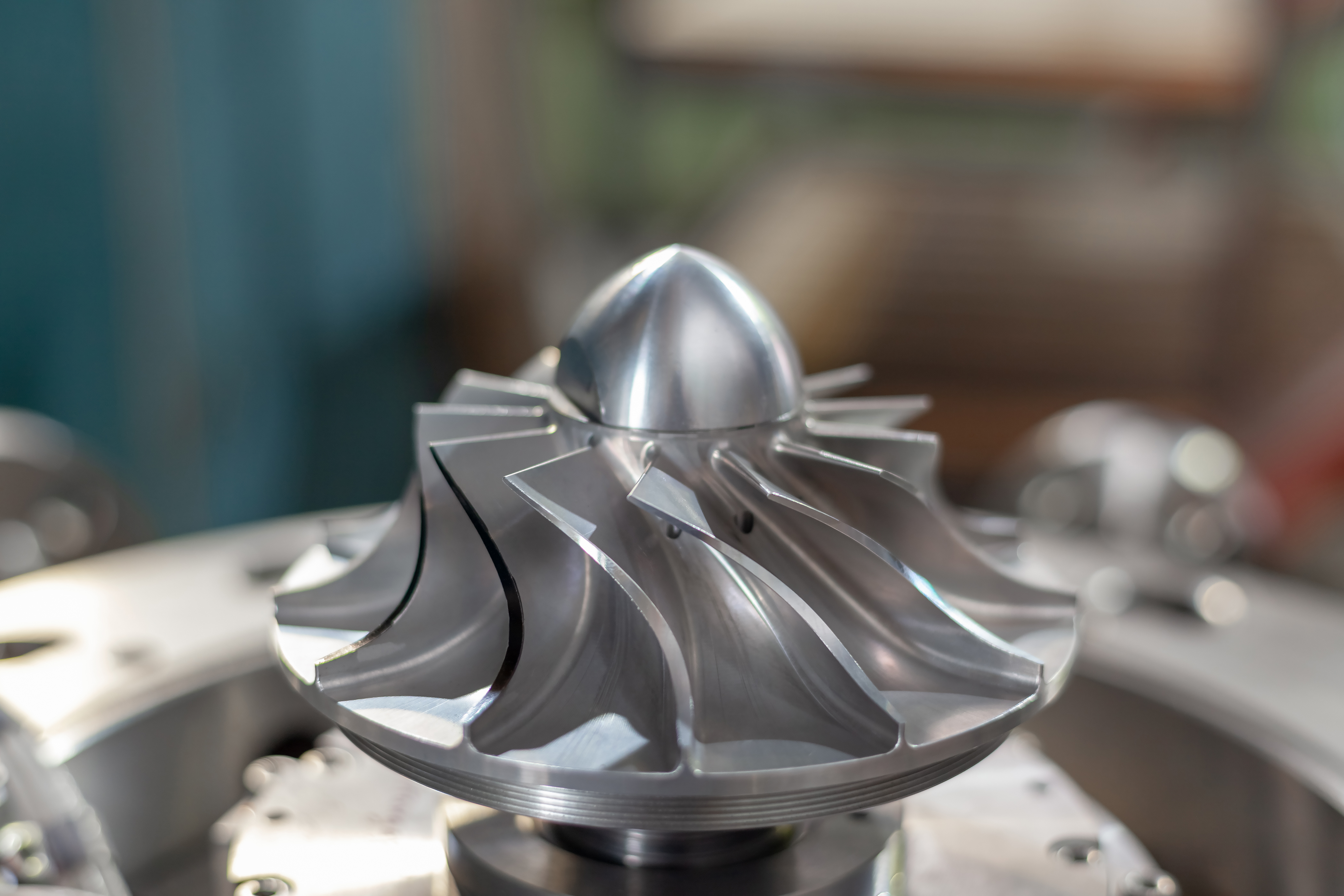

2. Рабочее колесо турбодетандера

Открытое / закрытое рабочее колесо.

Высокая производительность: до 94%.

Измельчение посторонних твердых частиц.

Термическая обработка для максимальной прочности и долговечности.

Материальное исполнение: алюминиевый сплав, нержавеющая сталь.

3. Входные направляющие лопатки

Аэродинамическая эффективная конструкция.

Эрозионно-устойчивый материал.

Широкий эксплуатационный диапазон.

4. Вал

Специально сконструированные приспособления для обеспечения крутящего момента трансмиссии

5. Лабиринтное уплотнение

Безопасная и надежная система.

6. Подшипники

Комбинация радиально упорного подшипника с самоустанавливающимися сегментами и осевого упорно конического подшипника.

Высокая устойчивость и надежность.

7. Корпус компрессора

Проектируется и изготавливается по спецификациям стандарта ASME.

Гидравлические испытания проводятся под давлением, в 1.5 раза превышающем максимально допустимое рабочее давление.

8. Рабочее колесо компрессора

Открытое рабочее колесо 3D.

Высокая производительность.

Измельчение твердых посторонних частиц.

Термическая обработка для максимальной прочности и долговечности.

Материал: алюминиевый сплав, нержавеющая сталь или титан.

Входные регулируемые лопатки турбодетандера спроектированы таким обзом, чтобы обеспечить нулевые перепускные потери (без потерь для производительности), контроль движения и высокую производительность для широкого эксплуатационного диапазона.

Проектированию рабочих колес: широкое использование моделирующих компьютерных программ для оптимизации формы насадок, что позволяет осуществить оптимальное проектирование лопаток и ограничение размеров привода.

Предварительно подготовленные материалы, специальная обработка рабочих поверхностей обеспечивают плавную эксплуатацию при всех рабочих условиях.

Усовершенствованные рабочие колеса для турбодетандеров

Рабочие колеса турбодетандеров изготавливаются под конкретные задачи заказчиков, чтобы обеспечить наилучшие рабочие параметры и максимальную производительность. Они изготавливаются из кованых цельных заготовок.

Рабочие колеса турбодетандеров изготавливаются из алюминиевых сплавов, титана или нержавеющей стали, чтобы свести к минимуму производственные потери из-за зазора бандажа лопаток с открытыми рабочими колесами. Все рабочие колеса турбодетандеров и компрессоров спроектированы так, чтобы обеспечить максимальную производительность.

Рабочие параметры турбодетандеров:

Существующие типы турбодетандеров:

Детандер-компрессор

Широкое применение в промышленности. После сепарации тяжелых углеводородов в сепарационном барабане, газ сжимается в центробежном компрессоре. Агрегат имеет единый вал с одним колесом детандера и одним компрессорным колесом. Этот тип турбодетандера применяют в технологических циклах для понижения температуры газа и для повышения давления технологического газа вследствие работы ступени компрессора.

Детандер-генератор

Используется для выработки электроэнергии (с получением холода) в технологических установках и на газораспределительных станциях при утилизации (регенерации) энергии сжатого газа.

Детандер с гидротормозом

Используется там, где необходима небольшая холодопроизводительность (до 100 кВт), а утилизация мощности, вырабатываемой детандером, экономически не целесообразна.

Варианты исполнения турбодетандеров:

Область применения:

Турбодетандеры с успехом применяются в области переработки природного газа и нефтехимии, в энергетике.

При работе с природным газом можно также выделить следующие применения турбодетандеров: контроль точки росы, регенерация этана, охлаждение и сжижение газов и проекты с большим расходом жидкости на выходе из детандера.

Основные направления применения турбодетандеров:

Пример инжинирингового проекта на турбодетандер

Одноступенчатая детандер – генераторная установка в блочном исполнении. В состав входят следующие основные части:

1. Корпус детандера, включая входной направляющий аппарат и сопутствующие компоненты

Корпус изготовлен из нержавеющей стали. Вертикальный входной патрубок и горизонтальный выпускной патрубок, выполнены по стандарту ANSI 300.

Открытое колесо, изготовленное методом фрезерования из одной заготовки алюминия.

Регулируемые сопла: с пневматическим приводом, с выходом 4-20 мА.

2. Встроенный редуктор

Одноступенчатый редуктор с параллельным валом, с горизонтальным смещением скорости, передающий расчетную мощность от детандера на генератор при 3000 об/мин. Насос смазочного масла с редуктором.

В комплекте контрольно измерительные приборы:

Установленный на горизонтальных лапах асинхронный генератор, подходящий для температуры окружающей среды 40°С, в исполнении NEMA B, с классом изоляции F, эксплуатационный коэффициент 1,15. Допустимое повышение температуры на 80°С сопротивлением при эксплуатационном коэффициенте 1 на основании непрерывной полной синусоиды на зажимах двигателя. Подшипники выполнены с консистентной смазкой.

Из углеродистой стали, с настилами из рифленого материала для исключения проскальзывания. Окраска выполнена для применения на открытом воздухе. С монтажными проушинами для транспортировки и перемещения.

5. Система уплотнения

7. Устройства управления и КИП

| Технологический газ | Молекулярный вес | мол% | |||

|---|---|---|---|---|---|

| Метан | C1 | 16.0430 | 90.9235 | 90.9235 | 90.9235 |

| Этан | C2 | 30.0700 | 4.5273 | 4.5273 | 4.5273 |

| Пропан | C3 | 44.0970 | 0.4017 | 0.4017 | 0.4017 |

| i-Бутан | IC4 | 58.1230 | 0.0256 | 0.0256 | 0.0256 |

| n-Бутан | NC4 | 58.1230 | 0.0357 | 0.0357 | 0.0357 |

| i-Пентан | IC5 | 72.1500 | 0.0046 | 0.0046 | 0.0046 |

| n-Пентан | NC5 | 72.1500 | 0.0037 | 0.0037 | 0.0037 |

| n-Гексан | NC6 | 86.1770 | 0.0007 | 0.0007 | 0.0007 |

| n-Гептан | NC7 | 100.2040 | 0.02 | 0.02 | 0.02 |

| Азот | N2 | 28.0134 | 4.06 | 4.06 | 4.06 |

| Кислород | O2 | 31.9988 | 0.0101 | 0.0101 | 0.0101 |

| Углекислый газ | CO2 | 44.0100 | 0.0068 | 0.0068 | 0.0068 |

| Рабочие условия | Лето | Зима | Год | ||

| Молекулярный вес | 17.33 | 17.33 | 17.33 | ||

| Вход | P1, кг/см² (абс.) | 43 | 43 | 43 | |

| T1, °C | 90 | 85 | 85 | ||

| Выход | P2, кг/см² (абс.) | 12 | 12 | 12 | |

| T2, °C | 43.4 | 11.5 | 11.5 | ||

| Расход | Нм³/сутки | 334032 | 1523750 | 923597 | |

| Скорость вала | 31,000 | 31,000 | 31,000 | ||

| Диаметр | дюйм | 8.75 | |||

| КПД | % | 45 | 77 | 77 | |

| Мощность на колесе | л.с. | 333 | 2554 | 1548 | |

| Мощность на колесе | кВт | 248 | 1905 | 1155 | |

| Cp1/Cp2 | 0.583/0.526 | 0.583/0.515 | 0.583/0.515 | ||

| Входные фланцы | дюйм | 10 | |||

| Скорость газа на входе | м/с | 2,4 | 10,36 | 6,4 | |

| Выходные фланцы | дюйм | 14 | |||

| Скорость газа на выходе | м/с | 3,96 | 15,54 | 9,4 | |

Технические предложения на турбодетандер-генераторы

Турбодетандер-генератор

Примерный состав газа

| Производительность объемная по газу, м 3 /ч | 3 000 | 9 000 | 15 000 |

| Давление газа на входе, бар (абс.) | 3,0 | 3,0 | 3,0 |

| Давление газа на выходе, бар (абс.) | 1,5 | 1,5 | 1,5 |

| Температура газа на входе,°C | 15 | 15 | 15 |

| Температура подогретого газа,°C | 43 | 43 | 43 |

| Температура газа на выходе,°C | 15 | 15 | 15 |

| Эффективность, % | 60 | 60 | 60 |

| Производительность массовая по газу, кг/ч | 2,162 | 6,486 | 10,811 |

| Степень расширения | 2,00 | 2,00 | 2,00 |

| Требования к подогреву, БТЕ/ч | 125,121 | 375,364 | 625,607 |

| Расчетная мощность, кВт | 34 | 102 | 169 |

| Вырабатываемая электроэнергия | 380 В / 3 ф / 50 Гц | ||

Система генерации электроэнергии (СГЭ) с выходной мощностью 2,3 МВт:

| Расход газа | Единицы измерения (нм³/ч) | Давление (бар) | Температура на входе (°C) | Температура на выходе (°C) | Выходная мощность (кВт) | |

|---|---|---|---|---|---|---|

| На входе | На выходе | |||||

| Максимальный | 350 000 | 86 | 63 | 20 | 0 | 2261 |

| Средний | 300 000 | 86 | 63 | 20 | 0 | 1939 |

| Минимальный | 250 000 | 86 | 63 | 20 | 0 | 1617 |

Система генерации электроэнергии (СГЭ) на основе полнопоточного генератора с двухступенчатым детандером:

Примечание по температуре воздуха на входе:

СГЭ с выходной мощностью 2,2 МВт

| Параметры на входе | |

| Макс поток воздуха: | 37 500 м³/ч |

| Давление: | 30 бар изб; |

| Температура воздуха: | 16 °C. |

| Параметры на выходе | |

| Давление: | 0 бар изб; |

| Температура воздуха: | -20 °C. |

СГЭ с выходной мощностью 500 кВт

| Параметры на входе | |

| Макс поток воздуха: | 10 300 м³/ч |

| Давление: | 30 бар изб; |

| Температура воздуха: | 16 °C. |

| Параметры на выходе | |

| Давление: | 0 бар изб; |

| Температура воздуха: | -20 °C. |

Персонал компании Интех ГмбХ (Intech GmbH) всегда готов предоставить дополнительную техническую информацию по турбодетандерам.

Турбодетандер, двухступенчатый интегрированный для работы с электрогенератором

Исполнение основано на типовой схеме. Основным масляным насосом является механический насос, приводимый в движение валом редуктора, во время запуска пусковой насос приводится в действие электродвигателем. Масляные аккумуляторы не требуются, так как механический насос будет смазывать подшипники до полной остановки детандера-генератора.

Объем поставки включает в себя детандер-генератор, смонтированный на раме, с основными компонентами:

Турбодетандер включает в себя:

* система газового уплотнения с двойными фильтрами, регулятором перепада давления и всеми необходимыми контрольно-измерительными приборами, согласно стандарту API 614. Нагреватель уплотнительного газа и панель управления (тиристорная панель) не требуются, поскольку уплотнительный газ можно брать с входа детандера, где газ уже нагрет до необходимой температуры.

* система сепарации газа с двойными фильтрами, регулятором перепада давления и всеми необходимыми контрольно-измерительными приборами, согласно стандарту API 614.

Низкоскоростные и высокоскоростные муфты; гибкие, с диском и с искробезопасным защитным кожухом

Синхронный генератор: включены в базовый объем поставки.

Система подачи смазочного масла, установленная на отдельной раме

В базовый объем поставки входят следующие изделия:

Данные для выбора детандера

Температура природного газа на входе в газорегуляторные пункты соответсвует температуре окружающей среды (за исключением ГРП-9), так как транспортировка газа происходит по наружным надземным газопроводам