Труба группы д что значит

Труба бесшовная

Трубы стальные бесшовные используются в условиях, требующих надежности и повышенных прочностных характеристик: в промышленных и коммунальных трубопроводных системах с повышенным давлением и температурой, для транспортировки жидких и газообразных сред, а также в строительстве в качестве конструкционных элементов. Трубы стальные бесшовные различаются по способу производства:

Начальные этапы изготовления горячедеформированных и холоднодеформированных стальных труб совпадают (получение гильзы из заготовки методом экструзии или на прошивном стане). Затем заготовки для холоднодеформированных труб перед дальнейшей обработкой охлаждаются (в отличие от горячедеформированных), а последующие дополнительные технологические операции позволяют скорректировать отдельные параметры: повысить термостойкость, механическую прочность и класс точности обработки поверхности.

Трубы стальные горячедеформированные бесшовные общего назначения из углеродистых и легированных сталей

Номинальные размеры, вес одного метра и класс точности по предельным отклонениям для труб стальных горячедеформированных из углеродистых и легированных сталей устанавливаются сортаментом ГOCT 8732-78. Технические условия производства регламентируются ГOCT 8731-74, требования к маркировке, приемке и логистике определяются ГOCT 10692-80.

Технические условия по ГOCT 8731-74

Горячедеформированные трубы в зависимости от предъявляемых требований к эксплуатационным характеристикам выпускаются пяти групп:

Сортамент, класс точности и вес горячедеформированных бесшовных труб по ГOCT 8732-78

Сортамент ГOCT 8732-78 устанавливает следующие размерные пределы:

ГOCT 8732-78, вес

погонного метра труб

холоднодеформированных

| Наружный диаметр, мм | Толщина стенки, мм | Вес 1 м, кг | Кол-во м в 1 т | Наружный диаметр, мм | Толщина стенки, мм | Вес 1 м, кг | Кол-во м в 1 т |

| 20 | 3,0 | 1,26 | 795,1 | 152 | 8,0 | 28,41 | 35,2 |

| 25 | 3,2 | 1,72 | 581,3 | 159 | 8,5 | 31,55 | 31,7 |

| 30 | 4,0 | 2,56 | 389,9 | 168 | 8,5 | 33,43 | 29,9 |

| 40 | 3,5 | 3,15 | 317,4 | 180 | 8,5 | 35,95 | 27,8 |

| 50 | 3,5 | 4,01 | 249,1 | 194 | 9,0 | 41,06 | 24,4 |

| 76 | 4,5 | 7,93 | 126,0 | 203 | 9,0 | 43,06 | 23,2 |

| 89 | 6,0 | 12,28 | 81,4 | 219 | 9,0 | 46,61 | 21,5 |

| 102 | 7,0 | 16,40 | 61,0 | 245 | 9,5 | 55,17 | 18,1 |

| 114 | 7,0 | 18,47 | 54,1 | 273 | 10,0 | 64,86 | 15,4 |

| 127 | 7,0 | 20,72 | 48,3 | 299 | 10,0 | 71,27 | 14,0 |

| 133 | 8,0 | 24,66 | 40,5 | 325 | 10,0 | 77,68 | 12,9 |

| 140 | 7,0 | 22,96 | 43,6 | 351 | 10,0 | 84,10 | 11,9 |

Массу погонного метра можно рассчитать самостоятельно по формуле:

Где: М — масса погонного метра, кг; S — толщина стенки, мм; Dn — наружный диаметр, мм.

Маркировка горячедеформированных стальных труб учитывает следующие параметры: наружный диаметр, толщину стенки, длину (мерная, немерная, кратная мерной), точность изготовления, номер ГOCT сортамента (ГOCT 8732-78), марку стали, группу изготовления (по ГOCT 8731-74), ГOCT, по которому изготовлена сталь.

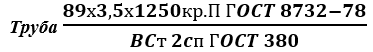

Для труб кратной длины:

Труба с наружным диаметром 89 мм, толщиной стенки 3,5 мм, длиной, кратной 1250 мм, повышенной точности изготовления, группы В из стали Ст2сп по ГOCT 380.

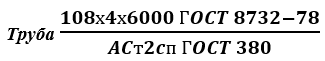

Труба с наружным диаметром 108 мм, толщиной стенки 4 мм, мерной длины 6000 мм, обычной точности изготовления, группы А из стали Ст2сп по ГOCT 380.

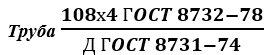

Труба с наружным диаметром 108 мм, толщиной стенки 4 мм, немерной длины, обычной точности изготовления, группы Д по ГOCT 8731-74.

В отдельных случаях по договоренности с заказчиком трубы могут маркироваться по наружному и внутреннему диаметру, а также по внутреннему диаметру и толщине стенки.

Вид поставки

Трубы стальные горячедеформированные согласно сортамента по ГOCT 8732-78 выпускаются следующих размеров:

Трубы стальные бесшовные холоднодеформированные

Расчетная масса одного метра, стандартный ряд размеров наружных диаметров/толщин стенок и класс точности для труб стальных бесшовных холоднодеформированных устанавливается сортаментом ГOCT 8734-75. Технические условия и марки сталей, из которых изготавливаются трубы, регламентируются ГOCT 8733-74. Требования к маркировке, упаковке, хранению, приемке и логистике определяются по ГOCT 10692-80.

Технические условия по ГOCT 8733-74

Аналогично техническим условиям для горячедеформированных труб, холоднодеформированные трубы также делятся на пять групп, в зависимости от требований к поставкам:

Сортамент, класс точности и вес холоднодеформированных бесшовных труб по ГOCT 8734-75

Согласно сортаменту, холоднодеформированные трубы могут быть следующих размеров:

Трубы подразделяются на четыре категории, в зависимости от величины отношения наружного диаметра к толщине стенки: особотoнкостенные, тoнкостенные, особотoлстостенные и тoлстостенные.

ГOCT 8734-75, вес

погонного метра труб

холоднодеформированных

| Наружный диаметр, мм | Толщина стенки, мм | Вес 1 м, кг | Количество м в 1 т | Наружный диаметр, мм | Толщина стенки, мм | Вес 1 м, кг | Количество м в 1 т |

| 10 | 1 | 0,220 | 4504 | 83 | 6 | 11,394 | 87,8 |

| 16 | 2 | 0,691 | 1447 | 100 | 7 | 16,055 | 62,3 |

| 20 | 2 | 0,888 | 1126 | 110 | 7 | 17,781 | 56,3 |

| 25 | 4 | 2,072 | 483 | 120 | 7 | 19,507 | 51,3 |

| 30 | 4 | 2,565 | 390 | 130 | 7 | 21,233 | 47,1 |

| 34 | 5 | 3,576 | 280 | 140 | 7 | 22,960 | 43,5 |

| 40 | 4 | 3,551 | 282 | 150 | 7 | 24,686 | 40,5 |

| 45 | 5 | 4,932 | 203 | 160 | 7 | 26,412 | 37,7 |

| 57 | 4 | 5,228 | 191 | 170 | 7 | 28,139 | 35,5 |

| 60 | 3 | 4,217 | 237 | 180 | 8 | 33,934 | 29,4 |

| 76 | 3 | 5,401 | 185 | 200 | 8 | 37,880 | 26,4 |

Вес одного погонного метра можно рассчитать самостоятельно по формуле:

Где: s — толщина стенки, мм; Dn — наружный диаметр, мм.

Маркировка холоднодеформированных труб имеет вид дроби. Сверху над чертой записываются данные в следующем порядке:

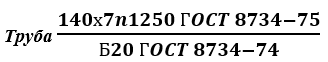

Пример маркировки: труба холоднодеформированная бесшовная, наружный диаметр 140 мм, толщина стенки 7 мм, повышенная точность изготовления, группа Б — поставка по хим. составу.

Вид поставки

Трубы стальные бесшовные холоднодеформированные поставляются следующих размеров:

ООО Атлант-Металл © 1994–2011

Все права защищены.

ГОСТ 10706-76. Трубы стальные электросварные прямошовные. Технические требования.

УДК 669.14-462.3:006.354 Группа В62

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

ТРУБЫ СТАЛЬНЫЕ ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ

Electrically welded steel line-weld tubes.

Срок действия с 01.01.78

Настоящий стандарт распространяется на прямошовные электросварные трубы общего назначения диаметром 478—1420 мм.

Стандарт соответствует СТ СЭВ 489—77 и устанавливает более жесткие требования к ударной вязкости основного металла,. количеству поперечных швов, усилению внутреннего шва, к фаске на конце трубы.

(Измененная редакция, Изм. № 3, 4).

1. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1.1. Размеры труб и предельные отклонения по ним должны соответствовать ГОСТ 10704—91.

1.2. В зависимости от показателей качества трубы изготовляют следующих групп:

А — по механическим свойствам из углеродистой стали марок Ст2, Ст3 (всех степеней раскисления) по ГОСТ 380—94, категории 1 по ГОСТ 14637—89;

Б — по химическому составу из углеродистой стали марок Ст2, Ст3, (всех степеней раскисления) с химическим составом по ГОСТ 380—94 и ГОСТ 14637—89;

В — по химическому составу и механическим свойствам из углеродистой стали марок Ст2 (всех степеней раскисления) по ГОСТ 380—94, категории 2 по ГОСТ 14637—89, Ст3кп по ГОСТ 380—94, категории 2 и 3 по ГОСТ 14637—89, Ст3пс, Ст3сп по ГОСТ 380—94, категорий 2, 3, 4 и 5 по ГОСТ 14637—89, а также из низколегированной стали, углеродный эквивалент которой не превышает 0,48 %;

Д — без нормирования механических свойств и химического состава, но с нормированием гидравлического испытательного давления.

(Измененная редакция, Изм. № 3, 4).

1.3. (Исключен, Изм. № 3).

Нормируемые показатели качества

Примечание. Знак “+” означает, что показатель нормируется, знак “—” означает, что показатель не нормируется.

1.4. Механические свойства основного металла труб должны соответствовать нормам, указанным в табл. 2.

(Измененная редакция, Изм. № 3, 4).

1.5. Трубы групп А и В должны выдерживать механические испытания сварного соединения на растяжение по ГОСТ 6996—66. Временное сопротивление сварного соединения должно быть не ниже временного сопротивления основного металла, установленного для труб из данной марки стали.

1.6. По требованию потребителя трубы группы В должны выдерживать испытание на ударную вязкость основного металла. Нормы ударной вязкости основного металла должны соответствовать указанным в табл. 3.

при температуре испытания, ° С

Примечание. По соглашению изготовителя с потребителем ударная вязкость основного металла труб из низколегированной стали при минус 60 ° С должна быть не менее 2,5 кгс × м/см 2 (0,24 МДж/м 2 ).

(Измененная редакция, Изм. № 4).

Временное сопротивление разрыву

Ударная вязкость, KCU,

при температуре испытания – 20 ° С

После механического старения

Нормы ударной вязкости после механического старения для основного металла труб и при минус 20 ° С для сварного соединения факультативны до 1 июля 1988 г.

(Измененная редакция, Изм. № 2, 3).

1.7. Трубы диаметром до 820 мм должны иметь не более одного продольного и одного поперечного шва. Трубы диаметром 820 мм и более могут иметь два продольных и одни поперечный шов. По требованию потребителя допускается увеличение количества поперечных швов.

При наличии поперечного шва продольные швы должны быть смещены один относительно другого на расстояние не менее 100 мм. По требованию потребителя устанавливается верхняя граница смещения продольных швов относительно друг друга.

(Измененная редакция, Изм. № 1).

1.8. Высота валика усиления наружных продольных и поперечных швов должна соответствовать нормам, указанным в табл. 4.

Высота валика усиления шва

Допускается в местах ремонта швов и прихваток увеличение высоты валика усиления на 1 мм сверх норм, указанных в табл. 4.

Высота валика усиления по центру внутреннего шва должна быть не менее 0,5 мм. Допускается на концах труб на длине не менее 150 мм снятие усиления внутреннего шва до высоты 0—0,5 мм.

(Измененная редакция, Изм. № 1, 4).

1.9. Концы труб должны быть обрезаны под прямым углом. Отклонение от прямого угла (косина реза) не должно превышать указанного в табл. 5.

Наружный диаметр труб

Предельные отклонения по косине реза

(Измененная редакция, Изм. № 4).

1.10. Концы труб должны иметь фаску под углом 25—30 ° к торцу трубы. При этом должно быть оставлено торцовое кольцо (притупление) шириной 1,0—3,0 мм — для труб диаметром до 1020 мм включительно и шириной 1,0—5,0 мм — для труб диаметром более 1020 мм.

Допускается разделку кромок в соответствии с черт. 1 проводить на трубах с толщиной стенки 15 мм.

(Измененная редакция, Изм. № 4).

1.11. Трещины, плены, раковины, расслоения и закаты на поверхности труб не допускаются.

Незначительные забоины, рябизна, вмятины, мелкие риски, тонкий слой окалины, следы зачистки и заварки дефектов допускаются, если они не выводят толщину стенки за предельные отклонения. Кроме того, допускается продольная риска глубиной не более 0,2 мм, наносимая при автоматической сварке для направления шва.

Разрешается заварка дефектов труб с последующей зачисткой места заварки и повторным испытанием гидравлическим давлением.

1.12. Поверхностные дефекты металла шва в виде пор, раковин, трещин, свищей и других дефектов, снижающих плотность и прочность металла шва ниже уровня основного металла, не допускаются.

Допускаются следы усадки металла вдоль продольной оси шва (утяжины). При этом величина усадки не должна выводить высоту усиления за пределы допускаемой минимальной высоты шва.

Переход от усиления шва к основному металлу должен быть плавным (без подрезов).

Допускаются без ремонта подрезы глубиной до 0,5 мм. При совпадении подрезов на наружном и внутреннем швах один из них должен быть отремонтирован.

Допускается производить ремонт сварных труб с последующим испытанием их гидравлическим давлением или контролем места ремонта физическими методами.

1.13. Каждая труба должна выдерживать испытание гидравлическим давлением.

Трубы группы А подвергаются испытанию гидравлическим давлением, вычисленным по формуле, приведенной в ГОСТ 3845—75 ( Р 1 ), при этом допускаемое напряжение принимается равным 0,5 от минимального значения временного сопротивления, установленного для данной марки стали.

По заказу потребителя допускаемое напряжение должно равняться 0,85 от минимального значения предела текучести.

Трубы группы В подвергаются испытанию гидравлическим давлением, вычисленным по формуле, приведенной в ГОСТ 3845—75 (Р 1 ), при допускаемом напряжении, равном 0,9 от минимального значения предела текучести, установленного для данной марки стали.

Трубы групп Д и Б должны выдерживать испытание гидравлическим давлением не менее 25 кгс/см 2 (2,5 МПа). Трубы размерами 920х7, 1020х8, 1120х8, 1120х9, 1220х9, 1220х10, 1320х9, 1320х10, 1320х11, 1420х10 и 1420х11 мм испытывают пол давлением 20 кгс/см 2 (2,0 МПа).

При испытании на прессах различной конструкции с осевым подпором величину гидравлического давления определяют в соответствии с требованиями ГОСТ 3845—75.

Гидроиспытанию не подвергаются трубы длиной свыше 10 м, полученные стыковкой, или более двух труб, прошедших гидроиспытания. По требованию потребителя поперечный сварной шов должен быть проконтролирован неразрушающими физическими методами.

(Измененная редакция, Изм. № 2, 4).

1.14. Сварные швы труб для тепловых сетей, должны быть проконтролированы неразрушающими методами по всей длине.

По требованию потребителя сварные соединения труб группы В должны контролироваться неразрушающими методами.

(Измененная редакция, Изм. № 2, 3).

1.15. Сварные соединения труб для магистральных тепловых сетей должны подвергаться испытаниям на статический изгиб.

Норма испытания сварного соединения на статический изгиб факультативна до 1 июля 1988 г.

(Введен дополнительно, Изм. № 2).

2.1. Трубы предъявляют к приемке партиями. Партия должна состоять из труб одного размера, одной марки стали и одной группы изготовления и сопровождаться одним документом о качестве по ГОСТ 10692—80.

Количество труб в партии не должно превышать 100 шт.

(Измененная редакция, Изм. № 2).

2.2. Осмотру и обмеру подвергают каждую трубу.

2.3. Испытанию гидравлическим давлением подвергают каждую трубу.

2.4. Для контроля механических свойств и ударной вязкости от партии отбирают:

для одношовных труб — две трубы;

для двухшовных труб — одну трубу.

(Измененная редакция, Изм. № 3, 4).

2.5. Химический состав стали принимают по документу о качестве предприятия—изготовителя заготовки. При необходимости проверку химического состава готовых труб производят на одной трубе от партии.

2.6. При получении неудовлетворительных результатов испытания хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке, взятой от той же партии или плавки.

Результаты повторных испытаний распространяются на всю партию.

(Измененная редакция, Изм. № 2).

3. МЕТОДЫ ИСПЫТАНИЙ

3.1. Химический состав стали проверяют, при необходимости, по ГОСТ 22536.0—87, ГОСТ 22536.1—88, ГОСТ 22536.2—87, ГОСТ 22536.3—88, ГОСТ 22536.4—88, ГОСТ 22536.5—87, ГОСТ 22536.6—88. Пробы для определения химического состава стали отбирают по ГОСТ 7565—81.

3.2. Наружный диаметр труб ( D н ) в миллиметрах проверяют замером периметра и вычисляют по формуле

где Р — периметр поперечного сечения трубы, мм;

D р — толщина рулетки, мм;

0,2 — погрешность при замере периметра за счет перекоса рулетки при совмещении делений.

(Измененная редакция, Изм. № 1).

3.3. Гидравлическое испытание труб должно проводиться по ГОСТ 3845—75 с выдержкой под давлением не менее 10 с.

3.4. Для проведения испытания на растяжение основного металла и сварного соединения от каждой отобранной трубы вырезают по одному образу. Образцы отбирают в соответствии с ГОСТ 7564—73.

Испытание на растяжение основного металла проводят на пятикратных поперечных образцах по ГОСТ 10006—80.

Допускается вместо испытания на растяжение производить контроль труб неразрушающими методами, обеспечивающими соответствие механических свойств нормам, указанным в настоящем стандарте.

При разногласиях в оценке уровня механических свойств испытания проводят по ГОСТ 10006—80.

Допускается испытание на растяжение основного металла труб из низколегированных сталей производить по нормативной документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. № 4).

3.5. Испытание на растяжение сварного соединения должно проводиться по ГОСТ 6996—66 на образцах типа XII со снятым усилением. Образцы для испытания сварного соединения на растяжение отбирают перпендикулярно шву.

3.6. Для проведения испытания на ударный изгиб от каждой отобранной трубы вырезают по три образца основного металла и по три образца сварного соединения. Для испытания основного металла на ударный изгиб после механического старения дополнительно отбирают по три образца в соответствии с ГОСТ 9454—78.

Контроль основного металла труб на ударный изгиб проводят на образцах, вырезанных перпендикулярно оси трубы. Испытания проводят по ГОСТ 9454—78 на образцах типа I при толщине стенки более 10 мм и типа 3 при толщине 10 мм и менее.

Контроль сварного соединения на ударный изгиб проводят на образцах типа VII при толщине стенки 10 мм и менее и типа VI при толщине стенки 11 мм и более по ГОСТ 6996—66. Надрез на ударных образцах выполняется по линии сплавления шва, сваренного последним, перпендикулярно прокатной поверхности металла.

Ударная вязкость основного металла и сварного соединения определяется как среднеарифметическое значение по результатам испытания трех образцов. На одном из образцов допускается снижение ударной вязкости на 4,9 Дж/см 2 (0,5 кгс · м/см 2 ), кроме труб, предназначенных для тепловых сетей.

(Измененная редакция, Изм. № 2).

3.7. При изготовлении образцов для механических испытаний допускается правка образцов с применением статической нагрузки.

3.8. Способ и методика контроля качества сварного шва физическими методами устанавливаются предприятием-изготовителем.

Нормы допускаемых дефектов, определяемых неразрушающими методами контроля, устанавливаются нормативно-технической документацией, утвержденной в установленном порядке.

3.9. Углеродный эквивалент для отдельной плавки низколегированной стали ( Э ) в процентах вычисляют по формуле

(Введен дополнительно, Изм. № 1).

3.10. Испытание на склонность к механическому старению должно проводиться по ГОСТ 7268—82 без предварительной 10%-ной деформации.

3.11. На трубе измеряют:

периметр — рулеткой по ГОСТ 7502 ¾ 89;

длину — рулеткой по ГОСТ 7502—89 или автоматизированными средствами измерения по нормативно-технической документации;

толщину стенки — микрометром по ГОСТ 6507—90, толщиномером по ГОСТ 11358—89;

Кривизну — поверочной линейкой и щупом по ТУ 2—034—225—87;

косину реза — параметр обеспечивается конструкцией оборудования для обработки торцов труб;

глубину дефекта в месте зачистки — штангенглубиномером по ГОСТ 162—90;

торцовое кольцо на концах труб (притупление) — линейкой по ГОСТ 427—75;

угол скоса фаски — угломером по ГОСТ 5378—88.

(Измененная редакция, Изм. № 4).

3.12. Испытание труб на статический изгиб проводится по нормативно-технической документации.

3.10 ¾ 3.12. (Введены дополнительно, Изм. № 2).

4. МАРКИРОВКА, УПАКОВКА, ТРАНСПОРТИРОВАНИЕ

4.1. Маркировка, упаковка, транспортирование и хранение труб — по ГОСТ 10692—80.

При механизированном клеймении допускается расположение знаков на расстоянии более 500 мм от торца трубы. Участок клеймения отмечают черной краской в виде стрелки-указателя или прямой линии.

При маркировке на каждой трубе дополнительно указывают:

в) год изгоговления;

г) клеймо технического контроля;

д) размер трубы (диаметр и толщину стенки);

е) обозначение настоящего стандарта.

Допускается при маркировке труб вместо марки стали наносить ее условное обозначение, которое указывается в документе о качестве.

ж) трубы, прошедшие термическую обработку, клеймятся знаком “Т”.

(Измененная редакция, Изм. № 2).

ПРИЛОЖЕНИЕ (Исключено, Изм. № 3).

1. РАЗРАБОТАН Всесоюзным научно-исследовательским и конструкторско-технологическим институтом трубной промышленности (ВНИТИ)

О. А. Семенов, М. М. Бернштейн, Н. Ф. Кузенко

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета СССР по стандартам от 22 апреля 1976 г. № 892

3. Взамен ГОСТ 10706—63

4. Стандарт соответствует СТ СЭВ 489—77 и устанавливает более жесткие требования к ударной вязкости основного металла, количеству поперечных швов, усилению внутреннего шва, к фаске на конце трубы.

5. Стандарт унифицирован с БДС 6120—66

6. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Виды стальных труб и их обозначения

Стальные трубы – это полые (пустотелые) цилиндрические или профильные изделия, имеющие большую по сравнению с сечением длину, при относительно небольшой массе трубы обладают большим моментом сопротивления изгибу и скручиванию.

Металлические трубы из стали изготавливают преимущественно круглого сечения, а так же квадратного, прямоугольного, овального и др.

По способу производства трубы делятся на :

Стальные трубы делят на шесть классов:

Трубы 1-2 классов изготавливаются из углеродистых сталей.

Трубы 1-го класса. Так называемые стандартные и газовые, используют в тех случаях, когда не предъявляются специальные требования, например при сооружении строительных лесов. Ограждений, опор для прокладки кабелей, ирригационных систем. А так же для локализованного распределения и подачи газообразных и жидких веществ.

Трубы 2-го класса применяют в магистральных трубопроводах высокого и низкого давления для подачи газа. Нефти и воды, нефтехимических продуктов, топлива и твердых тел.

Трубы 3-го класса используют в системах, работающих под давлением и в условиях высоких температур, ядерной технике, в трубопроводах нефтяного крекинга, в печах, котлах и т.п.

Трубы 4-го класса предназначены для разведки и эксплуатации нефтяных месторождений, их применяют как бурильные, обсадные и вспомогательные.

Трубы 5-го класса – конструкционные, используются в производстве транспортного оборудования (автостроении, вагоностроении и т.д.), в стальных конструкциях (мостовые краны, мачты, буровые вышки, опоры), как элементы мебели и т.д.

Трубы 6-го класса применяются в машиностроении для изготовления цилиндров и поршней насосов, колец подшипников, валов и других деталей машин, резервуаров, работающих под давлением. Различают трубы малого наружного диаметра (до 114 мм), среднего (114-480 мм) и большого (480-2500 мм и больше).

С целью улучшения структуры и свойств материала трубы некоторых видов подвергают термической обработке для предохранения от коррозии и действия абразивов, покрывают неметаллическими материалами (пластмассами, цементом, битумом, краской и др.), изнутри и снаружи футеруют*** базальтовыми, резиновыми, стеклянными и т.п. вкладышами.

*** футеровка – покрытие специальными материалами при повышенной т-ре

ТРУБЫ СТАЛЬНЫЕ ЭЛЕКТРОСВАРНЫЕ ПРЯМОШОВНЫЕ

Трубы стальные электросварные прямошовные по ГОСТу 10704-91 (сортамент)

Трубы стальные электросварные прямошовные изготавливаются различного диаметра от 8 мм до 530 мм и толщины стенки до 10 мм включительно, из углеродистой стали.

Область применения: трубопроводы и конструкции различного назначения.

Трубы стальные электросварные по ГОСТу 10705-80

для труб диаметром до 530 мм (технические условия)

Трубы стальные электросварные по ГОСТу 10706-80

для труб диаметром от 530 до 1420 мм (Технические условия)

Настоящий стандарт распространяется на прямошовные электросварные трубы общего назначения диаметром 530—1420 мм.

Стандарт соответствует СТ СЭВ 489—77 и устанавливает более жесткие требования к ударной вязкости основного металла, количеству поперечных швов, усилению внутреннего шва, к фаске на конце трубы.

В зависимости от показателей качества трубы изготовляют следующих групп:

А — по механическим свойствам из углеродистой стали марок Ст2, Ст3 (всех степеней раскисления) по ГОСТ 380—94, категории 1 по ГОСТ 14637—89;

Б — по химическому составу из углеродистой стали марок Ст2, Ст3, (всех степеней раскисления) с химическим составом по ГОСТ 380—94 и ГОСТ 14637—89;

В — по химическому составу и механическим свойствам из углеродистой стали марок Ст2 (всех степеней раскисления) по ГОСТ 380—94, категории 2 по ГОСТ 14637—89, Ст3кп по ГОСТ 380—94, категории 2 и 3 по ГОСТ 14637—89, Ст3пс, Ст3сп по ГОСТ 380—94, категорий 2, 3, 4 и 5 по ГОСТ 14637—89, а также из низколегированной стали, углеродный эквивалент которой не превышает 0,48 %;

Д — без нормирования механических свойств и химического состава, но с нормированием гидравлического испытательного давления.

| Группа | Нормируемые показатели качества | ||

| Химический состав | Механические свойства | Гидравлическое испытание | |

| А | ¾ | + | + |

| Б | + | — | + |

| В | + | + | + |

| Д | — | — | + |

Примечание. Знак “+” означает, что показатель нормируется, знак “—” означает, что показатель не нормируется.

При изготовлении труб по ГОСТ 10706 теоретическая масса увеличивается на 1% за счет усиления шва.

Общая кривизна труб, изготовленных по ГОСТ 10706, не должна превышать 0,2% от длины трубы. Кривизна на 1 м длины таких труб не определяется.

Выпускают термически обработанные трубы (по всему объему трубы или сварному соединению) и трубы без термической обработки.

ТРУБЫ СТАЛЬНЫЕ СВАРНЫЕ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ

ГОСТ 20295-85

Настоящий стандарт распространяется на стальные сварные прямошовные и спиралешовные трубы диаметром 159-820 мм, применяемые для сооружения магистральных газонефтепроводов, нефтепродуктов. Технологических и промысловых трубопроводов.

Трубы изготовляют трех типов:

— прямошовные диаметром 159-426 мм, изготовленные контактной сваркой токами высокой частоты;

— спиралешовные диаметром 159-820 мм, изготовленные электродуговой сваркой;

— прямошовные диаметром 530-820 мм, изготовленные электродуговой сваркой.

В зависимости от механических свойств трубы изготавливают следующих классов прочности: К34, К38, К42, К50, К55, К60.

Высота усиления всех наружных швов труб должна быть 0,5-2,5 мм – для труб с толщиной стенки менее 10 мм; 0,5-3,0 мм – для труб с толщиной стенки 10 мм и более.

Высота усиления внутренних швов должна быть не менее 0,5 мм. На внутреннем шве допускается седловина или отдельные углубления до уровня основного металла.

Концы труб должны быть обрезаны под прямым углом, и иметь фаску**** под углом 25-30 градусов.

****фаска – подрезанная угловая кромка, обработанная для того чтобы устранить острый торец

ТРУБЫ СТАЛЬНЫЕ ЭЛЕКТРОСВАРНЫЕ СПИРАЛЕШОВНЫЕ ГОСТ 8696-74

(Волжского трубного завода)

1.Трубы стальные электросварные со спиральным швом общего назначения.

ГОСТ 8696-74 диаметром от 159 до 2520 мм не распространяется на трубы, предназначенные для магистральных газопроводов и нефтепроводов.

ТРУБЫ СТАЛЬНЫЕ ЭЛЕКТРОСВАРНЫЕ ВОДОГАЗОПРОВОДНЫЕ

ГОСТ 3262-75

К данной группе относятся неоцинкованные и оцинкованные стальные сварные трубы, применяемые для водопроводов и газопроводов, а так же для системы отопления и деталей конструкций.

Изготавливаются трубы различного диаметра от 6 до 150 мм и делятся на легкие, обыкновенные и усиленные в зависимости от толщины стенки.

При определении массы неоцинкованных труб относительная плотность стали, принята равной 7,85 г/см. Оцинкованные трубы тяжелее неоцинкованных на 3%.

Трубы обычной точности изготовления применяют для водопроводов, газопроводов и систем отопления. Трубы повышенной точности изготовления применяют для деталей водопроводных и газопроводных конструкций.

По длине трубы изготовляют от 4 до 12 м:

мерной или кратной мерной длины с припуском на каждый рез по 5 мм и продольным отклонением на всю длину плюс 10 мм;

немерной длины.

| Условный проход | Наружный диаметр | Толщина стенки труб | Масса 1 м труб, кг | ||||

| легких | обыкно- венных | усилен- ных | легких | обыкно- венных | усилен- ных | ||

| 6 | 10,2 | 1,8 | 2,0 | 2,5 | 0,37 | 0,40 | 0,47 |

| 8 | 13,5 | 2,0 | 2,2 | 2,8 | 0,57 | 0,61 | 0,74 |

| 10 | 17,0 | 2,0 | 2,2 | 2,8 | 0,74 | 0,80 | 0,98 |

| 15 | 21,3 | 2,35 | — | — | 1,10 | — | — |

| 15 | 21,3 | 2,5 | 2,8 | 3,2 | 1,16 | 1,28 | 1,43 |

| 20 | 26,8 | 2,35 | — | — | 1,42 | — | — |

| 20 | 26,8 | 2,5 | 2,8 | 3,2 | 1,50 | 1,66 | 1,86 |

| 25 | 33,5 | 2,8 | 3,2 | 4,0 | 2,12 | 2,39 | 2,91 |

| 32 | 42,3 | 2,8 | 3,2 | 4,0 | 2,73 | 3,09 | 3,78 |

| 40 | 48,0 | 3,0 | 3,5 | 4,0 | 3,33 | 3,84 | 4,34 |

| 50 | 60,0 | 3,0 | 3,5 | 4,5 | 4,22 | 4,88 | 6,16 |

| 65 | 75,5 | 3,2 | 4,0 | 4,5 | 5,71 | 7,05 | 7,88 |

| 80 | 88,5 | 3,5 | 4,0 | 4,5 | 7,34 | 8,34 | 9,32 |

| 90 | 101,3 | 3,5 | 4,0 | 4,5 | 8,44 | 9,60 | 10,74 |

| 100 | 114,0 | 4,0 | 4,5 | 5,0 | 10,85 | 12,15 | 13,44 |

| 125 | 140,0 | 4,0 | 4,5 | 5,5 | 13,42 | 15,04 | 18,24 |

| 150 | 165,0 | 4,0 | 4,5 | 5,5 | 15,88 | 17,81 | 21,63 |

По величине отношения наружного диаметра (D) и толщине стенки (S) трубы подразделяются на:

— Особотонкостенные – при D/S более 40 и трубы диаметром 20 мм и менее со стенкой 0,5 мм и менее.

— Тонкостенные – при D/S от 12,5 до 40 и трубы диаметром 20 мм и менее со стенкой 1,5 мм

— Толстостенные – при D/S от 6 до 12,5

— Особо толстостенные – при D/S менее 6

По длине трубы должны изготовляться:

— немерной длины от 1,5 до 11,5 м;

— мерной длины от 4,5 до 9 м с предельными отклонениями по длине + 10 мм;

— длины, кратной мерной от 1,5 до 9 м с припуском на каждый рез по 5 мм (если другой припуск не оговорен в заказе) и предельными отклонениями на общую длину не более оговоренных для труб мерной длины.

— В каждой партии труб мерной длины допускается не более 5% труб немерной длины не короче 2,5 м.

Выпускаются трубы:

1. Общего назначения ГОСТ 8732-78

2. Подшипниковые Д73 и выше ГОСТ 800-78

3. Подшипниковые Д73 ГОСТ 800-78

4. Нефтепроводные ГОСТ 8732-78

5. Обсадные ГОСТ 632-80

6. Газлифтные ГОСТ 14-3-1618-89

ТРУБЫ ПРОФИЛЬНЫЕ

Размеры труб должны соответствовать указанным в ГОСТ 8638-57, ГОСТ 8639-82, ГОСТ 8642-68, ГОСТ 8644-68, ГОСТ 8645-68 и ГОСТ 8646-68.

Предельные отклонения по размерам должны соответствовать указанным в ГОСТ 8639-82.

Трубы изготовляют горячедеформированными, холоднодеформированными, электросварными или электросварными холоднодеформированными.