Тронк поршня что это

Тронк поршня что это

Поршни такого типа применяются практически на всех современных четырехтактных дизелях, и размеры их могут изменяться от минимальных для маломощных высокооборотных двигателей до 600 мм для мощных среднеоборотных машин.

Среднеоборотные двигатели современной конструкции имеют композитные поршни, собранные из тонкостенной головки из нержавеющей стали и направляющей или тронка из алюминиевых сплавов. Это составляет прочную и легкую конструкцию, обладающую высокой прочностью и коррозионной сойкостью при высоких температурах и низкими значениями инерционных потерь. Стальная головка может быть литой или кованой, форма ее должна обеспечивать достаточную поверхность теплообмена для эффективного охлаждения. Внутреняя поверхность поршня охлаждается разбрызгиванием масла, естественно вытекающего из зазоров рамовых и мотылевых подшипников, а также прицельной подачей струи масла на нагретые поверхности через специальные отверстия в верхней головке шатуна в определенных положениях головного подшипника. Дренаж отработавшего масла в картер осуществляется самотеком по системе каналов внутри тронковой части поршня.

Компрессионные поршневые кольца размещают в канавках на цилиндрической поверхности стальной головки. Боковые поверхности канавок цементируют или закаливают для повышения износостойкости. Днище поршня может быть вогнутым для образования достаточного объема камеры сгорания, в которой должны разместиться все впускные и выпускные клапана, открытые одновременно при продувке. Для крепления направляющей поршня или тронка к стальной головке применяются несколько предварительно напряженных болтов или шпилек.

Тронк изготавливается литьем из кремний-алюминиевых сплавов (силумины) с отлитыми заодно бобышками для поршневого пальца. Наружная поврхность тронка должна иметь овальную форму для компенсации неравномерного термического расширения бобышек. Длина тронка должна быть достаточной для эффективного распределения бокового усилия на поверхность втулки. На верхней части тронка устанавливаются маслосъемные кольца для удаления излишней смазки, поступающей на зеркало цилиндра из картера.

Поршни двигателей небольшой мощности изготавливаются целиком из литейного серого или ковкого чугуна, обладающего достаточной прочностью и износостойкостью при невысоком термическом расширении.

В целях экономии поршни из алюминиевых сплавов выполняют цельнолитыми вместе с тронком. Они обладают малой инерцией и имеют удовлетворительные показатели прочности и износостойкости при средних нагрузках. Для снижения износа кольцевых канавок применяют плакирование твердыми сплавами, особенно для верхних компрессионных колец, работающих в более тяжелых условиях повышенных температур и коррозии. Высокий коэффициент термического расширения легких сплавов требует увеличение зазора между поршнем и зеркалом цилиндра. Эти поршни не используются при сжигании тяжелых топлив, так как их прочность, коррозионная стойкость и устойчивость к абразивному износу сильно уменьшаются с повышением температуры.

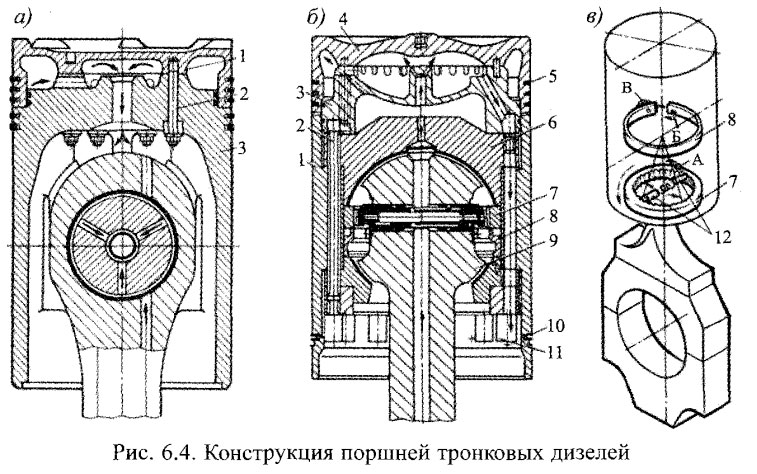

На рисунке ниже показан разрез композитного тронкового поршня, установленного на двигателе MAN-B&W 58/64. Он имеет цельнокованую тонкостенную головку из легированной стали, которая соединяется удлиненными шпильками со штампованным тронком из алюминиевого сплава. Канавки компрессионных поршневых колец цементированы на достаточную глубину, обеспечивающую возможность их шлифовки при ремонте.

Три компрессионных кольца расположены на головке поршня, из которых верхнее упрочнено плазменным напылением, а нижние – хромированием. Маслосъемное кольцо размещается на верхней части тронка.

Поршень охлаждается маслом по методу разбрызгивания. Масло поступает из отверстия в верхней головке шатуна, прикрытого подпружиненной крышкой, в центральную полость головки, охлаждая днище. Затем по высверленным каналам оно проходит к полостям, расположенным сзади кольцевых канавок, и по дренажным отверстиям стекает обратно в картер.

поршень

По́ршень — деталь цилиндрической формы, совершающая возвратно-поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара или жидкости в механическую работу, или наоборот — возвратно-поступательного движения в изменение давления. В поршневом механизме, в отличие от плунжерного, уплотнение располагается на цилиндрической поверхности поршня, обычно в виде одного или нескольких поршневых колец.

Строение

Поршень подразделяется на три части, выполняющие различные функции

днище

уплотняющая часть

направляющая часть (юбка)

Для передачи усилия от поршня (или наоборот) может использоваться шток, либо кривошип, который соединяется с поршнем с помощью пальца. Другие способы передачи усилия используются реже. В некоторых случаях шток может играть роль направляющего устройства, в этом случае юбка не нужна.

Поршень может быть односторонним или двухсторонним. В последнем случае поршень имеет два днища.

Днище

Форма днища зависит от выполняемой поршнем функции. К примеру, в двигателях внутреннего сгорания форма зависит от расположения свечей, форсунок, клапанов, конструкции двигателя и других факторов. При вогнутой форме днища образуется наиболее рациональная камера сгорания, но в ней более интенсивно происходит отложение нагара. При выпуклой форме днища увеличивается прочность поршня, но ухудшается форма камеры сгорания. В некоторых двухтактных двигателях днище поршня выполняется в виде выступа-отражателя для направленного движения продуктов сгорания при продувке. Расстояние от днища поршня до канавки первого компрессионного кольца называют огневым поясом поршня. В зависимости от материала, из которого сделан поршень, огневой пояс имеет минимально допустимую высоту, уменьшение которой может привести к прогару поршня вдоль наружной стенки, а также разрушению посадочного места верхнего компрессионного кольца.

Функции уплотнения, выполняемые поршневой группой, имеют большое значение для нормальной работы поршневых двигателей. О техническом состоянии двигателя судят по уплотняющей способности поршневой группы. Например, в автомобильных двигателях не допускается, чтобы расход масла из-за угара его вследствие избыточного проникновения (подсоса) в камеру сгорания превышал 3% от расхода топлива. При выгорании масла наблюдается повышенная дымность отработавших газов и двигатели снимаются с эксплуатации вне зависимости от удовлетворительности мощностных и других его показателей.

Уплотняющая часть

Днище и уплотняющая часть образуют головку поршня. В уплотняющей части поршня располагаются компрессионные и маслосъёмные кольца. В некоторых конструкциях поршней из алюминиевых сплавов в его головку залит ободок из коррозионностойкого чугуна (нирезиста), в котором прорезана канавка для верхнего наиболее нагруженного компрессионного кольца. Нирезистовую вставку под верхнее поршневое кольцо имеют, в частности, поршни двигателей, выпускаемых ТМЗ (Тутаевский моторный завод). Благодаря этому значительно увеличивается износостойкость поршня. Кольцевые каналы для маслосъемных колец выполняются со сквозными отверстиями, через которые масло, снятое с зеркала цилиндра, поступает внутрь поршня и стекает в поддон картера двигателя.

Направляющая часть

Юбка поршня (тронк) является его направляющей частью при движении в цилиндре и имеет два прилива (бобышки) для установки поршневого пальца. Так как масса поршня у приливов оказывается большей, чем в других частях юбки, температурные деформации при нагреве в плоскости бобышек также будут наибольшими. Для снижения температурных напряжений поршня с двух сторон, где расположены бобышки, с поверхности юбки, удаляют металл на глубину 0,5-1,5 мм. Эти углубления, улучшающие смазывание поршня в цилиндре и препятствующие образованию задиров от температурных деформаций, называются «холодильниками». В нижней части юбки также может располагаться маслосъемное кольцо.

Применение

Две основные проблемы, решаемые при проектировании моторов:

как избежать повышенного износа поршня,

как избежать прогара поршня.

Обе эти проблемы возникают вследствие желания конструкторов максимально облегчить поршень, поскольку это позволяет улучшить показатели моторов и компрессоров.

тронк

Смотреть что такое «тронк» в других словарях:

тронк — пистон Словарь русских синонимов. тронк сущ., кол во синонимов: 1 • пистон (19) Словарь синонимов ASIS. В.Н. Тришин. 2013 … Словарь синонимов

пистон — выговор, встряска, выволочка, клапан, вздрючка, встрепка, тронк, головомойка, капсюль, баня, втык, взбучка, распекание, нахлобучка, нагоняй, внушение, разнос Словарь русских синонимов. пистон сущ., кол во синонимов: 19 • баня (52) • … Словарь синонимов

Бриджватерский канал — в Ланкастерском графстве один из древнейших каналов Великобритании; получил свое название от герцога Фрэнсиса Эджертона Бриджватера (род. в 1736, ум. 1803). Последний владел при Уорслеймилле, в 2,4 км от Манчестера, очень богатыми… … Энциклопедический словарь Ф.А. Брокгауза и И.А. Ефрона

Поршень — У этого термина существуют и другие значения, см. Поршни. Функционирование поршня Поршень деталь цилиндрической формы, совершающая возвратно поступательное движение внутри цилиндра и служащая для превращения изменения давления газа, пара… … Википедия

Панглосс — Панглосс вымышленный персонаж в философском романе Вольтера «Кандид». Он обучает Кандида в период его жизни в замке Тундер тен Тронк в Вестфалии, Германия, а после сопровождает Кандида в его злоключениях. Как и большинство персонажей в… … Википедия

Татарская пустыня (фильм) — Таpтарская пустыня Il Deserto dei Tartari Жанр … Википедия

Поршневой мотор — Функционирование поршня Поршень Поршень в тепловой машине деталь, предназначенная для циклического восприятия давления расширяющихся газов и преобразования его в поступательное механическое движение, воспринимаемое далее кривошипно шатунным… … Википедия

Пустыня Тартари (фильм) — Татарская пустыня Il Deserto dei Tartari Жанр драма притча Режиссёр Валерио Дзурлини Автор сценария Жан Луи … Википедия

юбка — 1) нижняя кузовная деталь морды и зада; юбка переднего бампера иногда выполняет аэродинамические задачи; 2) нижняя часть поршня тронк. EdwART. Словарь автомобильного жаргона, 2009 … Автомобильный словарь

Рабаль, Франсиско — Франсиско Рабаль Francisco Rabal Имя при рождении: Francisco Rabal Дата рождения: 8 марта 1926(1926 03 08) Место р … Википедия

Большая Энциклопедия Нефти и Газа

Тронковые поршни

Все тронковые поршни имеют отверстие под поршневой палец, ось которого перпендикулярна оси поршня. [16]

Тронковые поршни с развитой боковой поверхностью ( для восприятия нормальных сил кривошипно-шатунного механизма) применяют в бескрейцкопфных компрессорах. Тронковые поршни выполняют из высококачественных чугунов или алюминиевых сплавов. Для малых поршней ( диаметром до 50 мм) без уплотнительных колец применяют чугун, алюминиевые сплавы или низкоуглеродистую автоматную сталь. [17]

Малые диаметры цилиндра второй ступени этих машин не позволяют размещать головку шатуна в поршне этой ступени. Поэтому в таких компрессорах применяются дифференциальные тронковые поршни с расположением ступеней первой под второй. Однако эти машины обладают недостатком, заключающимся в том. [18]

Поршни бескрейцкопфных компрессоров имеют сильно развитую боковую поверхность и выполняются из высококачественного чугуна или алюминиевых сплавов. Для предотвращения утечки паров из полости сжатия такие тронковые поршни имеют обычно два-три уплотнительных кольца с замками и одно маслосъемное. Уплотнение обеспечивается упругостью колец и давлением паров, проникающих в канавки поршня. [19]

Они имеют днище и цилиндрическую поверхность, которая состоит из двух частей: верхнего пояса с уплотняющими поршневыми кольцами и нижнего пояса, или юбки, несущего маслосъемные кольца. В быстроходных компрессорах применяют тронковые поршни из алюминиевых сплавов или чугунные облегченных конструкций. [23]

Поршень двигателя – конструкция, условия работы, нагрузки

Условия работы, нагрузки

Поршень служит для:

Головка поршня воспринимает давление газов и осуществляет газораспределение (в двухтактных дизелях), тронк выполняет роль ползуна, скользящего по стенке цилиндра, передает на нее нормальную силу и перекрывает выпускные и продувочные окна при положении поршня в ВМТ для предотвращения прорыва газов и продувочного воздуха в картер (в двухтактных дизелях). Юбка поршня в крейцкопфных дизелях обеспечивает его центровку в цилиндре и перекрывает окна при положении поршня в ВМТ (в двухтактных дизелях с неуправляемым выпуском).

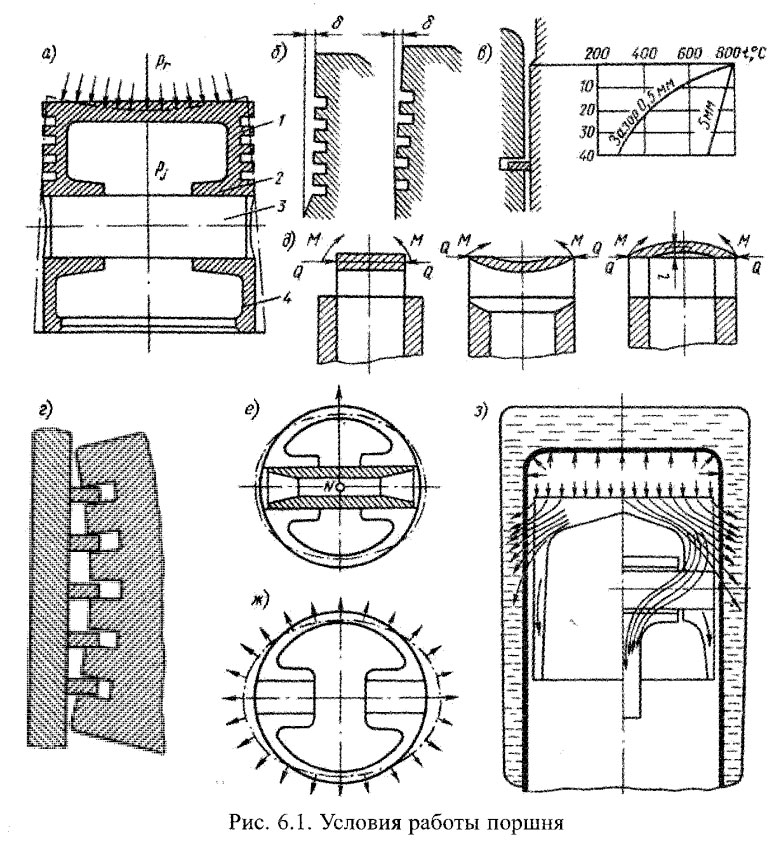

Во время работы дизеля поршень нагревается и расширяется больше, чем цилиндровая втулка. Для предотвращения заедания поршня предусматривают между ним и втулкой цилиндра тепловой зазор. Наиболее интенсивно нагревается головка поршня. Поэтому радиальный зазор 5 между головкой и втулкой устанавливают больше, чем между тронком (или юбкой) и втулкой. Для этого головку поршня изготавливают меньшего диаметра, чем тронк, или обрабатывают ее на конус (рис, 6.1 б). Зазор зависит от диаметра цилиндра, конструкции, материала и условий охлаждения поршня, его устанавливают опытным путем, так как при увеличении зазора возрастает температура газа и поршня над верхним поршневым кольцом (рис. 6.1 в), ухудшая условия его работы. Зазор между тронком и втулкой должен обеспечивать только свободное перемещение поршня. Большой зазор вызывает стуки при переходе поршня через мертвые точки, так как нормальная сила изменяет свое направление и перекладывает поршень в цилиндре с одной стороны на другую. Кстати, появление глухих стуков свидетельствует об износе цилиндро-поршневой группы.

Поршень подвергается воздействию больших механических и термических нагрузок.

Механические нагрузки возникают под действием силы давлений газов и силы инерции. Сила давления газов Рг вызывает циклически повторяющуюся деформацию днища и стенки поршня (см. рис. 6.1а), а сила инерции Рj стремится разорвать шпильки крепления головки или днища (в составных поршнях).

Термические нагрузки обусловлены непосредственным соприкосновением головки поршня с горячими газами (через поршень отводится 8-10% теплоты, выделяющейся при сгорании топлива в цилиндре), тепловая нагрузка поршня резко возрастает при увеличении диаметра цилиндра D (квадратичная зависимость) и при переходе от четырехтактного (т = 2) к двухтактному (т = 1) циклу.

У тронковых дизелей при прочих равных условиях тепловая нагрузка поршня выше, чем у крейцкопфных, вследствие дополнительного нагрева тройка поршня от трения о стенку цилиндра. У двухтактных дизелей с контурной схемой газообмена неравномерный нагрев поршня приводит к значительной асимметрии температурного поля относительно его оси и возникновению дополнительных термических напряжений.

У 2-тактных дизелей с прямоточно-щелевой схемой газообмена большая тепловая нагрузка выпускного поршня обусловлена омыванием горячими газами не только днища поршня, но и всей боковой поверхности его головки. В лучших условиях работают поршни дизелей с прямоточно-клапанной продувкой, у которых поток продувочного воздуха хорошо и равномерно охлаждает головку поршня.

Сильный нагрев головки снижает ее прочность, а значительные перепады температур (осевой и радиальный) вызывают в днище поршня высокие термические напряжения, и головка деформируется (рис. 6.1 г).

Термические напряжения и характер деформации существенно зависят от формы днища поршня. Если днище условно отделить от стенок головки поршня, то при линейном изменении температуры по толщине термические напряжения в днище не возникнут, а его свободная тепловая деформация выразится в увеличении наружного диаметра и изгибе в сторону газов. В реальных условиях свободной тепловой деформации днища препятствуют более холодные стенки головки поршня, и в местах соединения возникают изгибающие моменты М и сжимающие усилия Q (рис. 6.1d.). В результате плоское днище и вогнутое будут изгибаться в сторону холодных поверхностей, и на горячих поверхностях днищ (со стороны газов) возникнут термические напряжения сжатия, усиливающиеся за счет циклически действующих механических нагрузок; холодные поверхности днищ под действием тепловых и механических нагрузок будут испытывать напряжения растяжения. Если во время работы дизеля температура днища достигнет значения, при котором возникает явление «криппа» (ползучести материала), то напряжения сжатия на горячей поверхности снимаются.

После уменьшения нагрузки или остановки дизеля поршень охлаждается, и в нем возникают остаточные напряжения растяжения, которые могут вызвать трещины, прогрессирующие при дальнейшей работе дизеля с попеременными нагревами и охлаждениями поршня. В выпуклом днище поршня сила Q на плече Ɩ создает изгибающий момент, противоположный по знаку моменту М и обычно более значительный по значению. В результате на горячей поверхности выпуклого поршня возникнут напряжения растяжения. С учетом противоположного направления действия механических нагрузок от газовых сил выпуклая форма днища является наиболее целесообразной.

У тронковых дизелей в результате действия силы давления газов на днище поршня (рис. 6.1а), нормальной силы N на боковую поверхность (рис. 6.1 е), нагрева от головки поршня и теплоты трения (рис. 6. 1.е) деформируется также тронк поршня. Вследствие неравномерного распределения металла по сечению тронка он принимает овальную форму с большей осью по оси поршневого пальца, который является как бы направляющей при деформации. В результате между цилиндровой втулкой и тронком может возникнуть натяг, что приведет к заеданию поршня. Поэтому в большинстве конструкций в районе бобышек с поверхности поршня снимается металл.

У неохлаждаемых поршней теплота от головки отводится охлаждающей цилиндр водой (рис. 6.1 з) через поршневые кольца (60-80%) и тронк (20-40%). Некоторое количество теплоты отводится через поршневой палец к шатуну, а также передается картерным газам и масляному «туману».

Высокий коэффициент теплопроводности алюминиевых сплавов (в три-четыре раза выше, чем у чугуна и стали) и небольшой коэффициент трения дают возможность снизить температуру днища поршня, его массу и силы инерции, а также потери на трение. Кроме того, поршни из алюминиевых сплавов более технологичны при изготовлении и на их поверхностях меньше образуется нагара. Передача теплоты от газов к алюминиевому поршню на 30-40% меньше, чем к чугунному или стальному.

Вследствие более низкой температуры (и, следовательно, лучшего наполнения цилиндров воздухом) и меньших потерь на трение при замене чугунных поршней поршнями из алюминиевых сплавов мощность дизеля может быть повышена на 10-15%, а расход топлива снижен.

Недостатки поршней из алюминиевых сплавов: малая прочность при высоких температурах, быстрая разработка канавок поршневых колец и бобышек поршневого пальца, относительно высокая стоимость. Из-за большого коэффициента линейного расширения алюминиевых сплавов (в 2-2,5 раза выше, чем у чугуна и стали) необходимо увеличивать радиальный зазор между тронком поршня и цилиндром почти в два раза по сравнению с чугунными поршнями, что затрудняет пуск дизеля, вызывает стуки в цилиндрах при работе на малых нагрузках и увеличивает тепловую нагрузку верхних поршневых колец.

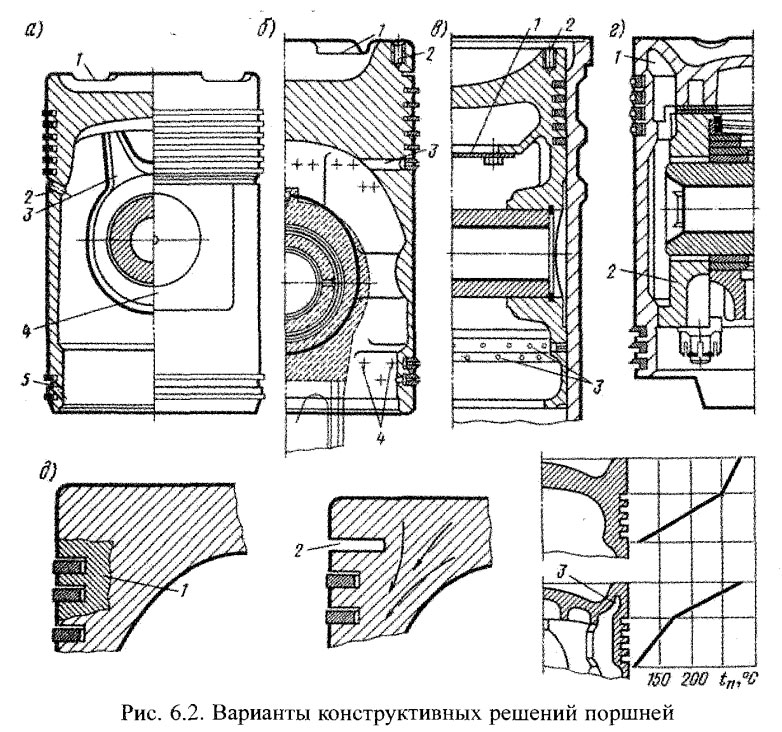

Высота головки поршня зависит от размеров и расположения поршневых колец, а также расстояния канавки верхнего кольца от кромки днища. Для обеспечения лучшего отвода теплоты и более совершенных условий работы верхнего поршневого кольца его канавку до недавнего времени размещали по возможности дальше от днища так, чтобы при положении поршня в ВМТ кольцо было не выше уровня охлаждающей воды в зарубашечном пространстве; у двухтактных дизелей с контурной продувкой положение верхнего кольца согласуют с расположением верхних кромок окон. Для предотвращения быстрого изнашивания канавок их нижние поверхности хромируют или закаливают, в канавках устанавливают кольца из легированного чугуна с высокой механической прочностью, в головку поршня из алюминиевого сплава заливают обойму 1 из аустенитного чугуна с большим содержанием никеля для одного или двух верхних колец (рис. 6.2d). Для уменьшения тепловой нагрузки верхних поршневых колец у неохлаждаемых поршней в ряде случаев предусматривают наружные, а у охлаждаемых поршней внутренние «тепловые дамбы».

Длину тронка поршня определяют в зависимости от допустимого удельного давления на стенку цилиндра и системы газообмена (в двухтактных дизелях). Толщину стенок тронка под уплотнительными кольцами в цельных неохлаждаемых поршнях часто резко уменьшают (см. рис. 6.2а, б) для снижения теплопотока к тронку, предотвращения его перегрева, деформации и заедания поршня. Необходимую жесткость тронку обеспечивают его оребрением.

Для снижения сил трения и износа тронка на его поверхности иногда выполняют клинообразные углубления. При перетекании масла из одного углубления в другое создается гидродинамическое давление, способствующее уменьшению трения и износа.

Утолщение в нижней части тронка служит для его ужесточения и предотвращения возможных деформаций при сборке и разборке (иногда для этого к торцу юбки крепят стальное кольцо), подгонки поршней по массе и использования в качестве технологической базы при обработке поршня.

Канавки для маслосъемных колец располагают на тронке выше или ниже поршневого пальца. В первом случае тронк будет обильно смазываться маслом, что способствует снижению его износа. Под канавками для колец или в самих канавках для отвода масла высверливают отверстия 2 и 5 (рис. 6.2а), 3 и 4 (рис. 6.2б).

В направляющей части поршней МОД и мощных СОД (среднеоборотные) делают круговые канавки в виде «ласточкина хвоста», в которые закатывают противозадирные кольца из свинцовистой или оловянистой бронзы; после проточки диаметр колец на 0,1-0,4 мм больше диаметра поршня. Указанные кольца одновременно служат для амортизации ударов юбки о стенку цилиндра, привалки поршня по цилиндру и контроля его положения в эксплуатации.

Для предотвращения заедания поршня вследствие неравномерной деформации тронка выполняют следующие мероприятия:

Для улучшения отвода теплоты от днища у неохлаждаемых поршней увеличивают толщину днища от центра к кромкам и сечение головки в зоне колец (см. рис. 6.2а, б), и поршни изготавливают из алюминиевых сплавов, имеющих высокий коэффициент теплопроводности.

У форсированных ВОД применяют тепловую изоляцию днища поршня. Для этого на днище закрепляют стальную жаростойкую накладку или наносят керамическое жаростойкое покрытие (карбид вольфрама с присадкой кобальта, карбид хрома с присадкой никеля и др.). К сожалению, керамические покрытия, имея разные с материалом поршня коэффициенты теплового расширения, со временем отслаиваются и поэтому до сих пор распространения не получили.

В обоих случаях происходит перераспределение статей теплового баланса дизеля: уменьшается теплопоток в поршень и увеличивается температура выпускных газов.

Снижение теплонапряженности охлаждаемых поршней достигается тщательной отработкой их конструкции (выбор материала, оптимальных толщин стенок и т.д.) и системой охлаждения. В качестве охладителя применяют масло или воду.

Преимущества водяного охлаждения: высокая теплоемкость воды (почти в 2,5 раза выше, чем у масла) и больший коэффициент теплоотдачи от стенок поршня к воде. Основные недостатки: возможность применения только в крейцкопфных дизелях, необходимость тщательного изготовления и изоляции системы подвода и отвода воды во избежание ее попадания в масло.

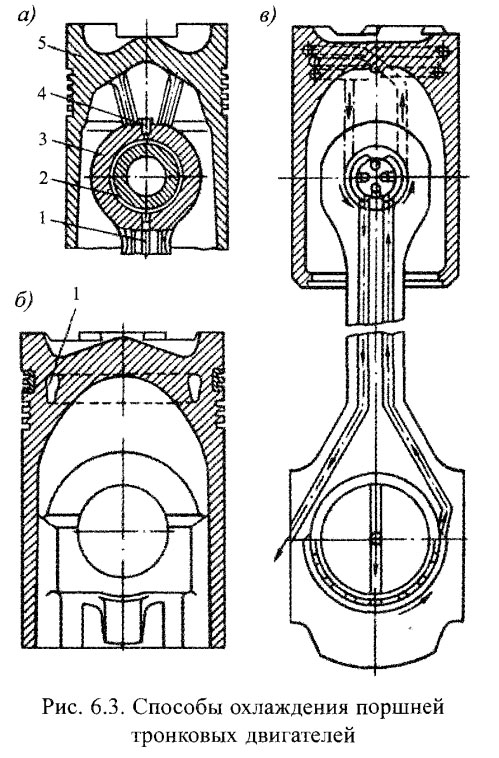

В судовых тронковых дизелях используют следующие способы охлаждения поршней.

Струйное (фонтанное) охлаждение (рис. 6.3а) применяют при умеренной теплонапряженности поршня. Масло по сверлению 1 в шатуне поступает в кольцевую канавку 2 поршневого подшипника 3, через сопло 4 струей омывает днище поршня 5 и стекает в картер дизеля.

Проточное охлаждение с помощью змеевика 1 (рис. 6.3в), залитого в тело головки при изготовлении поршня, или организованной в теле головки кольцевой полости 1 (рис. 6.36).

В змеевик масло обычно поступает по сверлениям в шатуне и поршневом пальце, а затем из поршня или через сверления в пальце и шатуне (см. рис. б.Зв) сливается в картер. В кольцевую полость масло попадает по сверлениям в шатуне и поршневом пальце или через сопло, установленное в картере дизеля соосно с вертикальным сверлением в теле поршня.

Охлаждение взбалтыванием масла (за счет «коктейль-эффекта») является наиболее эффективным, его широко применяют в современных судовых дизелях (рис. 6.4а, б). Сечения подводящих и отводящих масло каналов или высоту сливных отверстий подбирают таким образом, чтобы полость охлаждения была заполнена маслом только частично. Под действием сил инерции объем масла попеременно отбрасывается то к верхней, то к нижней части полости охлаждения, интенсивно омывая нагретые зоны поршня. Нагретое масло заменяется поступающим в поршень холодным маслом. Высокий коэффициент теплоотдачи в масло (почти в два раза больше, чем при циркуляционном охлаждении) обеспечивается за счет высокой средней скорости поршня и участия в теплообмене всей массы масла, а не только пограничного слоя.

Вероятность коксования масла на охлаждаемых поверхностях поршня при охлаждении взбалтыванием значительно уменьшается.

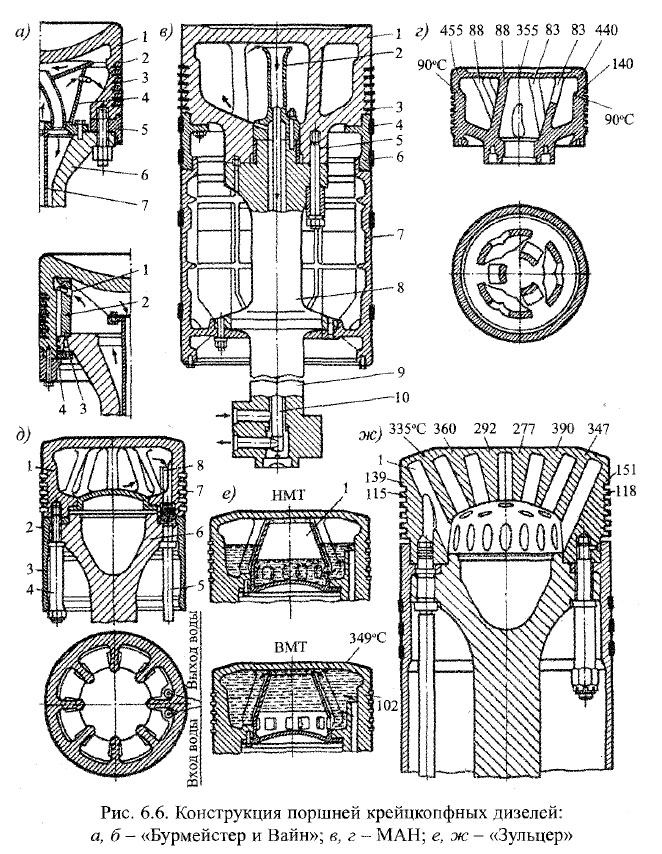

В крейцкопфных дизелях применяют циркуляционное охлаждение поршней (рис. 6.6а, д) или охлаждение взбалтыванием (рис. 6.6е, ж). Охладитель подводят к поршню с помощью телескопических (масло или вода) или шарнирных качающихся труб (масло).

Конструкция поршня со сферическим подшипником имеет следующие преимущества:

На рис. 6.5 приведена конструкция поршня быстроходного двигателя, у которого стальная головка выполнена отдельно от алюминиевой юбки. Оригинальность решения состоит в том, что юбка и боковая поверхность головки полностью разгружены от механических нагрузок, передаваемых с донышка непосредственно на головное соединение, отлитое за одно целое с головкой. Таким образом, юбка, свободно висящая на пальце поршня, выполняет лишь функцию направляющей, а деформация канавок поршневых колец, расположенных в боковой стенке головки, полностью исключается.

У дизеля «Бурмейстер и Вайн» 84VT2BF180 головка 1 поршня (рис. 6.6а) из жароупорной стали, чугунная юбка 5 и фланец штока 6 скреплены шпильками. В канавки уплотнительных колец 2 зачеканены противоизносные чугунные кольца 3. Поршень охлаждается маслом. Масло поступает по подвижной телескопической трубе, закрепленной на поперечине крейцкопфа, трубке 7 в осевом сверлении штока и далее в сварную вставку 4. Вставка имеет направляющие патрубки, обеспечивающие подачу масла с большой скоростью в полость охлаждения поршня. Масло из головки отводится через воронку вставки 4 и далее по кольцевому каналу между трубкой 7 и сверлением штока (такое решение неудачно, так как выходящее из головки масло имеет температуру около 60°С, что ухудшает охлаждение штока).

У дизеля типа K90GF (рис. 6.6ж) сила давления газов передается от днища поршня через стальное силовое кольцо 2 непосредственно фланцу штока поршня. Кольцо выполняет роль дополнительной опоры, уменьшающей механические напряжения изгиба в днище и разгружающей боковые стенки головки поршня. Это дает возможность уменьшить толщину днища и снизить в нем термические напряжения. Для уменьшения напряжений, возникающих из-за разных тепловых расширений, головка поршня и шток не имеют жесткого соединения. Фланец штока опирается на упругое кольцо 3, которое лежит на кольцевом бурте короткой юбки 4, прикрепленной шпильками к головке поршня. Охлаждающее масло подается по кольцевому каналу между трубкой и сверлением в штоке (попутно охлаждая шток), через сопла 1, расположенные по касательной к окружности силового кольца 2, с большой скоростью поступает в периферийную полость поршня, затем омывает днище и отводится по трубке в штоке.

Поршень дизеля MAH KZ70/120 (рис. 6.6в) состоит из головки 1 из жароупорной молибденовой стали с уплотнительными кольцами 5, проставки 6 и длинной юбки 7, отлитых из чугуна. К кольцевому приливу 5 длинными шпильками (для увеличения их податливости) крепится шток поршня 9. Днище поршня подкреплено кольцевым ребром с каналами для прохода охлаждающей воды. Тонкостенная оребренная юбка крепится к нижнему фланцу 8 штока. Для обеспечения свободного теплового расширения головки поршня между юбкой и проставкой предусмотрен зазор. В канавки на юбке и проставке закатаны противозадирные кольца 4 из свинцовистой бронзы. Охлаждающая вода подводится и отводится по подвижным телескопическим трубам, прикрепленным к нижней части штока. По кольцевому каналу между центральной трубкой и штоком вода поступает в головку, а через воронку 2 по трубке 10 уходит из поршня. Для защиты штока от коррозии внутри осевого сверления устанавливают защитную трубку из нержавеющей стали.

Поршень дизеля «Зульцер» RD76 (рис. 6.60) состоит из головки 1 с уплотнительными кольцами 7, отлитой из хромомолибденовой стали, и короткой чугунной юбки 3 с противозадирными кольцами 2 из свинцовистой бронзы. Головка и юбка крепятся к фланцу 6 поршневого штока с помощью длинных шпилек 4 с дистанционными трубками (для увеличения их податливости). Для уменьшения толщины и снижения термических напряжений днище подкреплено ребрами. Охлаждающая вода подводится и отводится по телескопическим трубам 5. После остановки дизеля и прекращения подачи воды она не должна уходить из головки поршня, поэтому выходное отверстие 8 трубы, по которой отводится вода, располагается ближе к днищу и выше отверстия, через которое вода поступает в поршень.

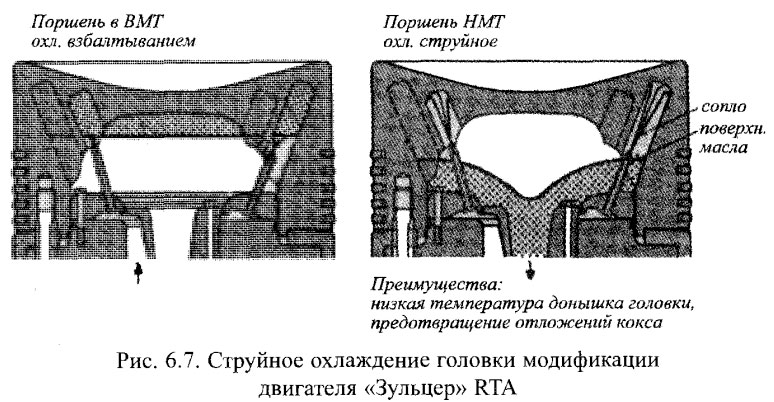

В новой модификации поршня двигателей «Зульцер» RTA охлаждение головки интенсифицировано путем введения струйного охлаждения глухих сверлений (рис. 6.7).

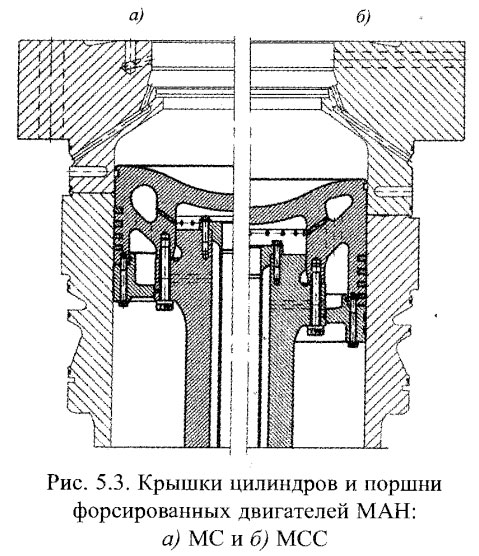

Фирма МАН в своих современных двигателях МСС в целях снижения тепловой нагрузки поршневых колец и в первую очередь первого кольца от проникающих в зазор между верхней боковой стенкой головки поршня горячих газов удлинило эту стенку, спустив весь пакет колец вниз (см. рис. 5.36).

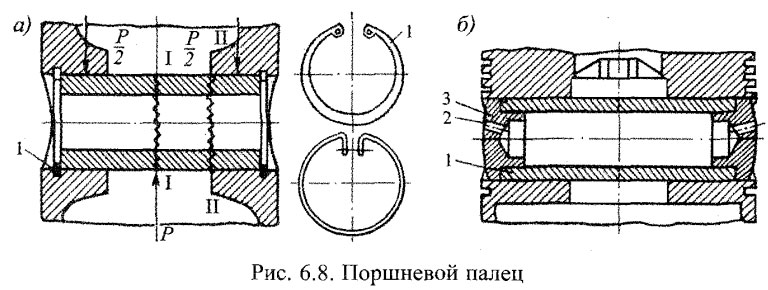

Поршневой палец (в тронковых дизелях) служит для шарнирного соединения поршня с шатуном и передачи ему силы давления газов.

Условия работы пальца. Палец подвержен механическим нагрузкам от действия движущей силы и термическим нагрузкам вследствие нагрева от головки поршня и теплоты трения в поршневом подшипнике.

Под действием механической нагрузки (рис. 6.8а) палец испытывает напряжения изгиба (опасное сечение I-I) и среза (опасное сечение II-II), подвержен деформации. Его рабочая поверхность работает на истирание при высоких удельных давлениях и неблагоприятных условиях смазки (качательное движение шатуна не обеспечивает образования масляного клина).

К поршневому пальцу предъявляются следующие основные требования:

Материал пальцев: малоуглеродистая сталь или легированная сталь. Наружную поверхность пальцев цементируют или азотируют с последующей закалкой и отпуском, а после механической обработки для повышения усталостной прочности полируют.

Конструкции пальцев показаны на рис. 6.8. Пальцы могут быть сплошными и полыми, с постоянным или переменным диаметром расточки. Полые пальцы имеют меньшую массу, а переменный диаметр расточки позволяет рационально распределить материал.

Расположение поршневого пальца по длине тронка поршня определяется условием отсутствия перекоса поршня на такте расширения и минимальной работы трения поршня.

В современных дизелях применяют плавающие пальцы, которые устанавливают в бобышках с незначительным натягом или зазором. Благодаря зазору после нагрева поршня во время работы дизеля палец получает возможность проворачивания в бобышках. Преимущества плавающего пальца: меньше работа трения и нагрев вследствие снижения относительной скорости скольжения; равномерное изнашивание по окружности; возможность проворачиваться в бобышках поршня в случае заедания в поршневом подшипнике.

Для предотвращения повреждения зеркала цилиндра осевые перемещения плавающего пальца ограничивают пружинящими кольцами 1 (кольцами Зегера) прямоугольного или круглого сечения (см. рис. 6.8а), устанавливаемыми в кольцевые выточки в бобышках поршня, или заглушками 3 (рис. 6.86) из антифрикционного сплава или стальными.

Заглушки, установленные в отверстие пальца 1, повышают его радиальную жесткость и улучшают отвод теплоты; отверстия 2 предотвращают сжатие воздуха при их установке и при нагреве пальца во время работы дизеля. Заглушки, установленные в расточки бобышек поршня, фиксируют от проворачивания штифтами. У некоторых дизелей в пальце имеются радиальные и осевые сверления для принудительного подвода масла из поршневого подшипника к трущимся поверхностям бобышек. В этом случае заглушки с уплотняющими прокладками не только ограничивают осевые перемещения пальца, но и предотвращают попадание большого количества масла на стенки цилиндра.

В мощных СОД в пальце часто предусматривают радиальные отверстия для подвода масла от поршневого подшипника через отверстия в бобышках на охлаждение поршня.

Повреждения поршней в эксплуатации

В большинстве случаев выход из строя поршней связан с их перегревом.

Причины перегрева головок поршней:

При масляном охлаждении следы коксования масла (появление темно-коричневой окраски) на внутренней поверхности головки.