Трк 9 суг что это

Газораздаточные колонки (ТРК)

Рядом документов, контролирующих деятельность компаний-производителей, подтверждается качество производимого оборудования. Заключен договор о признании результатов первичной поверки между Федеральным агентством по техническому регулированию и метрологии (Ростехрегулирование) и заводом FAS. Это означает, что российским заказчикам не требуется проводить никаких дополнительных метрологических поверок и топливораздаточная колонка FAS готова к применению сразу после приобретения. Еще одним положительным моментом является межповерочный интервал, определенный в 2 года.

Пройдя многократные проверки процесса производства и благодаря длительной безаварийной работе ТРК, компания получила разрешение Федеральной службы по экологическому, технологическому и атомному надзору на эксплуатацию газовых заправочных колонок FAS.

Операторы АГЗС в режиме реального времени могут контролировать процесс заправки и получать информацию о плотности, температуре и массе топлива. При этом на табло колонки клиенты будут видеть привычные литры, стоимость одного литра топлива и сумму для оплаты. Остальные данные о состоянии топлива (плотность, температура, и масса в килограммах) находятся в счетном блоке заправочной станции и при необходимости легко получаются оператором.

Знаменитая надежность колонок FAS обеспечивается качественно изготовленными конструктивными элементами. Автоматический возврат шланга высокого давления делает работу с колонками удобней и проще. Все шланги оснащены разрывными муфтами и скоростными клапанами, что делает работу ТРК более безопасной.

ТРК смонтирована в эргономичном корпусе из нержавеющей стали.

Ниже приведена сводная таблица с техническими характеристиками модельного ряда заправочных колонок. Подробнее, о каждой модели можно прочесть в соответствующем подразделе.

Топливо-раздаточные колонки (ТРК)

Более 30 лет специальный департамент завода FAS создает газозаправочные колонки. Накопленный опыт, а также общение с ведущими нефтегазовыми компаниями, позволило создать оборудование, которое высоко оценивается специалистами во всем мире.

В Россию газозаправочные колонки поставляются вот уже более 12 лет и признаны как надежное и профессиональное газовое оборудование. Надежная работа топливораздаточных колонок в различных погодных условиях обусловлена применением высокотехнологичных механизмов и материалов.

Рядом документов, контролирующих деятельность компаний-производителей, подтверждается качество производимого оборудования. Заключен договор о признании результатов первичной поверки между Федеральным агентством по техническому регулированию и метрологии (Ростехрегулирование) и заводом FAS. Это означает, что нашим Российским заказчикам не требуется проводить никаких дополнительных метрологических поверок и топливораздаточная колонка FAS готова к применению сразу после приобретения. Еще одним положительным моментом является межповерочный интервал, определенный в 2 года.

Операторы и работники АГЗС теперь в реальном времени могут видеть, как происходит движение топлива внутри станции и контролировать процесс заправки с учетом температуры и плотности. При этом, на табло колонки, ваши клиенты будут видеть привычные литры, стоимость одного литра топлива, а также общую сумму к оплате.

Остальные данные о состоянии топлива (плотность, температура, и масса в килограммах) находятся в счетном блоке заправочной станции и при необходимости легко получаются оператором.

Знаменитая надежность наших колонок обеспечивается качественно изготовленными конструктивными элементами. Благодаря этому работа колонки контролируется оперативно и без сбоев. Автоматический возврат шланга высокого давления так же делает работу с нашими колонками удобней и проще. Все шланги оснащены разрывными муфтами и скоростными клапанами, что делает работу ТРК еще более безопасной.

Газораздаточные колонки

Vengo – ведущий поставщик на территории Российской Федерации, Белоруссии и Казахстана технологичного нефтегазового оборудования, в том числе высококачественных газораздаточных колонок современного производства.

Газораздаточные колонки, предназначенные для работы со сжиженным газом, производятся в модификациях одно- и двухпистолетного конструктивного исполнения. Контроль выданного СУГ в данных устройствах осуществляется посредством массового либо объемного расходомера. Отпуск сжиженного газа может производится при помощи компьютера или специального пульта дистанционного управления.

На современном рынке газораздаточные колонки представлены мировыми производителями в различных модификациях из разного ценового сегмента. Эргономичность и внешняя эстетика газораздаточных колонок ГРК нередко становится основной причиной роста востребованности АГЗС у потребителя, что, в конечном счете, стимулирует увеличение числа продаж и прибыльность предприятия.

Vengo предлагает достойный ассортимент газораздаточных колонок от всемирно известных производителей рынка: Adast, Gilbarco Veeder-Root (Гилбарко Видер-Рут), Tatsuno bench (Татсуно бэнч), Технопроект.

У нас Вы можете купить ГРК следующих линеек:

Если рассматривать базовую комплектацию газораздаточных колонок, то, независимо от производителя, модели и ценового сегмента, конструкция каждого устройства включают в себя следующие компоненты:

Газораздаточные колонки отлично подойдут для бесперебойной эксплуатации в составе как небольших АГЗС, так и современных газозаправочных комплексов крупного масштаба. Все реализуемое нами оборудование адаптировано для использования на территории РФ и отвечает самым высоким стандартам качества и требованиям безопасности, предъявляемым к газораздаточным устройствам.

Для того, чтобы узнать стоимость интересующей Вас товарной позиции, Вы можете воспользоваться прайсом на газораздаточные колонки либо связаться с консультантами «Vengo» по номеру 8 800 222 44 52 или посредством онлайн запроса на http://www.vengo-trade.ru/question/.

Читать дальше Скрыть

Требуется помощь в подборе?

Скачайте нужный опросный лист, заполните его и отправьте нам. Мы подберем подходящее вашим требованиям оборудование и свяжемся с вами в течение 1 рабочего дня

Описание АГЗС

В комплектациютехнологической системы АГЗС входят основные элементы: сосуды, работающие под давлением, предназначенные для хранения сжиженного углеводородного газа (СУГ), насосный блок в составе насосного агрегата для слива СУГ из автоцистерн-газовозов (АЦ), насосного агрегата для выдачи СУГ к газораздаточной колонке (ГРК). Насосный блок можно собрать на базе одного насосного агрегата, который будет осуществлять функцию слива и выдачи СУГ, что сэкономит на цене покупки, но ресурс работы насоса истечет быстрее, а также слив насосом выдачи СУГ увеличивает время слива.

Для соблюдения требований пожарной безопасности используются устройства: электромагнитные клапана (возможность автоматического предотвращения выхода СУГ из резервуара), газоанализаторы (контроль концентрации газа в возможных местах утечки), датчики пламени (автоматическое отключение всех рабочих операций системы при пожаре), скоростные и обратные клапана (обеспечивающие предотвращение поступления газа из системы в атмосферу), электроконтактные манометры (возможность автоматического контроля давления с подачей свето-звуковой сигнализации), уровнемеры с функцией автоматической блокировки наполнения СУГ сосудов на 85% (это как электронные уровнемер, так и механический уровнемер с обязательной установкой при нем датчика уровня).

По желанию Заказчика поставка оборудования для АГЗС «АМТ-ГАЗ» изготавливается и сдается под ключ.

Состав оборудования технологической системы АГЗС:

Система АГЗС АМТ ГАЗ

Модульная АГЗС – специалистами нашей компании представлена концепция, позволяющая поставлять смонтированное оборудование на единой раме как единое заводское изделие, что дает уникальную возможность при необходимости мобильно перемещать систему на другой земельный участок (например, если заправка газом на выбранном месте имеет слабую пропускную способность, либо закончился срок аренды земельного участка). Данная система имеет декларацию Таможенного союза.

Системы «АМТ-ГАЗ» предназначены для автомобильных газозаправочных станций (АГЗС). Системы выполнены в разных модификациях: модульные АГЗС, наземные стационарные системы АГЗС, подземные стационарные системы АГЗС.

Отличия технологической системы АГЗС

Компания ЛПГруп – является поставщиком технологического оборудования для автомобильных газозаправочных станций на протяжении более 20 лет. Обязательным условием успешной реализации проектов по поставке газового оборудования является соблюдение требований нормативных документов РФ по соблюдению требований пожарной безопасности, а также требований Федеральных норм и правил в области промышленной безопасности.

На рынке представлено множество конфигураций и моделей технологического оборудования для заправки автотранспорта пропан-бутаном (сжиженным углеводородным газом), выполненного в зависимости от спроса Заказчиков. Спрос на системы, расположенные на единой раме, достаточно велик.

Наша организация предлагает готовые решения по оборудованию для АГЗС (МАЗС) с соблюдением требований пожарной безопасности.

Наши преимущества

используем насосы фирмы Corken (США)

резервуары изготавливаются с толщиной 10мм, сталь 09Г2С

поставляемое импортное оборудование высокого качества, зарекомендовавшее себя годами

сборка оборудования на производстве, монтаж, пуско-наладочные работы выполняется высококвалифицированным аттестованным персоналом

производится проверка на герметичность (опрессовка) всей трубопроводной сборки на нашем производстве

оформляется исполнительная документация после проверки на герметичность, предоставляется техническая документация для проектирования и эксплуатации

предлагаем, как готовые решения, так и производим модульные системы по техническому заданию заказчика

Центральный офис г. Москва, м. Нагатинская,

ул. Нагатинская, 4а

Оборудование для СУГ: Испарительные установки и технологические системы для АГЗС и ПНБ.

АВТОРЫ: Е.А. Карякин, директор по развитию ГК «Газовик»

Р. П. Гордеева, технический директора ООО «Еврогалс»

Сжиженные углеводородные газы (СУГ) – смесь сжиженных пропана и бутана в различных пропорциях (ГОСТ 20448-90), иногда содержащая незначительную часть ШФЛУ (широких фракций легких углеводородов). Существуют близкие по значению термины СПБ (сжиженный пропан-бутан) и СНГ (сжиженные нефтяные газы). Все эти термины идентичны широко применяемой во всем мире аббревиатуре LPG (от англ. Liquefed Petroleum Gas, сжиженный нефтяной газ).

При проектировании и эксплуатации объектов СУГ надлежит руководствоваться ПБ 12-609-03 «Правила безопасности для объектов, использующих сжиженные углеводородные газы», ПБ 10-115-96 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением».

К преимуществам СУГ можно отнести возможность перевозить и хранить их так же удобно, как жидкости, и регулировать и сжигать паровую фазу так же удобно, как и природный газ. При этом СУГ могут быть использованы в качестве топлива в местах, удаленных от сетей природного газа. По сравнению с природным газом СУГ – более калорийное топливо: теплота сгорания одного кубометра паровой фазы СУГ в 3-3,5 раза выше теплоты сгорания одного кубометра природного газа.

К недостаткам СУГ можно отнести сложность обеспечения бесперебойной поставки (высокую зависимость от автомобильного транспорта), больший объем инвестиций в объекты газификации (по сравнению с газификацией природным газом), потенциальную пожаро- и взрывооопасность, возможность несчастных случаев и человеческих жертв в случае аварий и инцидентов. Кроме того, сегодня стоимость СУГ в качестве топлива также превышает стоимость природного газа.

СУГ в качестве основного топлива используются для бытовых нужд, в энергетике, на автотранспорте, для технологических нужд в промышленности. Автономное газоснабжение осуществляется от резервуарных установок с естественным и искусственным испарением и от баллонных установок (индивидуальных и групповых), выбор которых определяется требуемым расходом паровой фазы СУГ и, соответственно, испарительной способностью баллонной установки. Всего в России находятся в эксплуатации около 20 тыс. резервуарных и групповых баллонных установок.

Резервуары свыше 25 м 3 являются негабаритным грузом, возможно очень тяжелым, поэтому необходимо уделять особое внимание технологии их перевозки от изготовителя до места установки. Нужно иметь в виду, что иногда стоимость транспортировки до места монтажа превышает стоимость самой емкости. Подземные резервуары покрываются битумно-полимерным или эпоксидным покрытием, которое может быть повреждено при погрузочно-разгрузочных работах, поэтому при получении резервуаров у производителя желательно предусмотреть ремкомплект для устранения возможных повреждений.

В последние годы наблюдается значительное увеличение потребления СУГ в качестве резервного топлива при газоснабжении котельных, на технологические нужды промышленных предприятий, при газоснабжении индивидуальных жилых домов, домов отдыха в тех районах страны, где в ближайшие 10-15 лет не ожидается газификация природным газом. Отличные теплотехнические и экологические характеристики СУГ, возможность создания автономных баз хранения значительных запасов топлива способствуют дальнейшему развитию этого направления. Рост рынка СУГ привел к увеличению спроса на оборудование: резервуары, испарители, насосы, запорную и предохранительную арматуру.

Объекты, на которых используется оборудования для СУГ, можно условно разделить на три основные группы:

Горловина бытового резервуара для СУГ: 1 – крышка горловины; 2 – предохранительный сбросной клапан; 3 – мультиклапан с манометром; 4 – налив (наполнительный клапан); 5 – угловой клапан к дренажной трубке; 6 – механический уровнемер.

Важным элементом системы является четырехходовой клапан, который может принимать два положения. В первом положении он связывает опорожняемый и заполняемый резервуары, между которыми будет осуществляться транспортировка СУГ трубопроводами и в жидкой, и в газовой фазах. Когда соединение между жидкостными объемами открывается, то, поскольку сосуды сообщаются, жидкая фаза СУГ достигает определенного уровня, затем переток прекращается. Создавая давление в опорожняемом резервуаре, можно вытеснить жидкость в заполняемый резервуар. Это достигается путем откачки газа из заполняемого резервуара, его сжатия компрессором и подачи под давлением в сливаемый. Процесс сжатия газа одновременно повышает его температуру, что также способствует росту давления в опорожняемом резервуаре.

По завершении выдавливания жидкой фазы из цистерны четырехходовой клапан занимает положение 2, и начинается процесс отбора остаточных паров, при котором паровая фаза перекачивается обратно из опорожняемого в заполняемый резервуар.

Испарители и испарительные установки.

Одним из основных видов оборудования для газификации на базе СУГ являются испарительные установки. Они применяются в случаях, когда естественного испарения СУГ в резервуаре не хватает для обеспечения необходимого потребителям количества газа. В России, где стоимость земли относительно невысока и существуют проблемы с доставкой СУГ «точно вовремя», популярно техническое решение, при котором в проект закладывается большее количество емкостей (или емкости большего объема), чем это нужно. В других странах, где земля дорогая, применяют современные технические решения, уменьшая объем резервуаров и оснащая их испарителями и системами дистанционного автоматического контроля уровня продукта. Например, в Японии даже групповые баллонные установки для частных потребителей из двух баллонов с автоматическим переключением при окончании газа с пустого на полный баллон снабжены GSM-модулями, которые посылают сигнал в газовую компанию о необходимости замены пустого баллона на полный.

Увеличение объема резервуарного парка, принятое в России, имеет свои плюсы: нужно реже заправлять резервуары, а главное – больший объем парка способствует ускорению естественного испарения СУГ и позволяет обойтись без использования испарительной установки. При очень грубых (прикидочных) расчетах можно считать, что в подземном резервуаре естественным путем из жидкой фазы СУГ в газообразную переходит примерно 1 кг/ч на каждый 1 м 3 объема емкости.

Тем не менее обойтись без испарителей не всегда получается. Российской промышленностью в настоящее время выпускается ограниченный типо-ряд испарительных установок – в частности, электрические испарители типа ГИР производительностью 15-20 м 3 /ч, которые используются в резервуарных установках небольшой мощности для газоснабжения населения, коммунально-бытовых и сельских потребителей, а также типа УИ с теплоносителем «горячая вода» производительностью 200-250 кг/ч паровой фазы СУГ.

Сегодня ситуация меняется в лучшую сторону. В мире существует большое количество производителей надежных и зачастую значительно более дешевых испарительных установок (Algas-SDI, Pegoraro, Gasteh, и др.). Сейчас они ведут активную работу по продвижению своей продукции на российском рынке, что приводит к росту конкуренции и снижению цен для потребителей. Испарители СУГ, независимо от производителя, можно классифицировать по типу нагрева продукта:

Примеры испарителей разных конструкций.

Испаритель Zimmer

Производитель: Algas-SDI

Тип: сухой электрический, нагревательные ТЭНы вмонтированы в корпус.

Испаритель Zimmer:

1 — фильтр, 2 — впускной шариковый клапан, 3 — змеевик, 4 — нагревательные электрические тэны,

5 — кабельный ввод, 6 — датчик температуры, 7 — контрольный клапан, 8 — облицовка корпуса.

Примерная схема обвязки испарителя Zimmer

Zimmer – один из самых популярных испарителей, компактный и максимально простой в обслуживании. Он состоит из облицовки корпуса 8, алюминиевого испарителя, в который вмонтированы нагревательные электрические тэны 4. Регулирование температуры тэнов 4 происходит путем изменения подаваемого на них напряжения. Жидкая фаза СУГ поступает на вход испарителя и затем проходит фильтр 1 через впускной шариковый клапан 2. При прохождении жидкой фазы по змеевику 3 происходит ее нагрев и переход в газообразное состояние. Контрольный клапан 7 делает невозможным попадание жидкой фазы СУГ к потребителю, так как сигнал на его открывание формируется встроенным датчиком температуры 6 в зависимости от температуры газа на выходе. Электропитание к испарителю подводится через кабельный ввод 5.

Испарители Zimmer выпускаются в двух исполнениях: версия Z40P для пропана и версия Z40L для смеси пропан-бутан. Модель Z40P нельзя использовать, если в составе сжиженного газа бутана более 15%, модель Z40L используется для пропан-бутановой смеси, в которой количество бутана составляет не более 80%. Отличие между моделями Z40L и Z40P заключается в регулирующем клапане. Его работа основана на разнице в термодинамических свойств конкретного газа, а именно температуре кипения и давлении. На клапанах размещены наклейки «Только пропан» и «LPG» соответственно.

Испарительная установка FAS 3000.

Производитель: FAS

Тип: жидкостной, в качестве теплоносителя используется вода.

В испарительную установку входит теплообменник 5, сепаратор-отсекатель жидкой фазы 11, регулятор давления газа 12 и система автоматики.

Жидкая фаза сжиженного углеводородного газа (СУГ) подается на вход 15 испарительной установки 14, поступает в пластинчатый теплообменник 5 через фильтр-грязеуловитель 3 и электромагнитные клапаны 4. В пластинчатом теплообменнике 5 происходит нагрев и испарение жидкой фазы СУГ за счет процесса передачи теплоты от горячего теплоносителя, который поступает на вход испарительной установки 18. Так как испаритель является проточным, то выход теплоносителя осуществляется через патрубок 17. Полученная паровая фаза СУГ проходя через сепаратор-отсекатель жидкой фазы 11 попадает на вход регулятора давления газа 12, который понижает ее до заданного давления и выходит к потребителю через патрубок 16. Испарительная установка FAS 3000 оборудована необходимыми приборами безопасности, а также имеет высокий уровень автоматизации. Контролируются следующие основные параметры работы:

В случае поступления жидкой фазы СУГ за теплообменник, электромагнитные клапаны на входе СУГ в испаритель перекрываются в автоматическом режиме.

Испарительная установка оборудована регулятором давления, а также ПЗК и ПСК. При запуске подача жидкой фазы СУГ в испаритель осуществляется только при достижении температуры теплоносителя требуемой величины, тем самым не допускается вероятность поступления жидкой фазы СУГ.

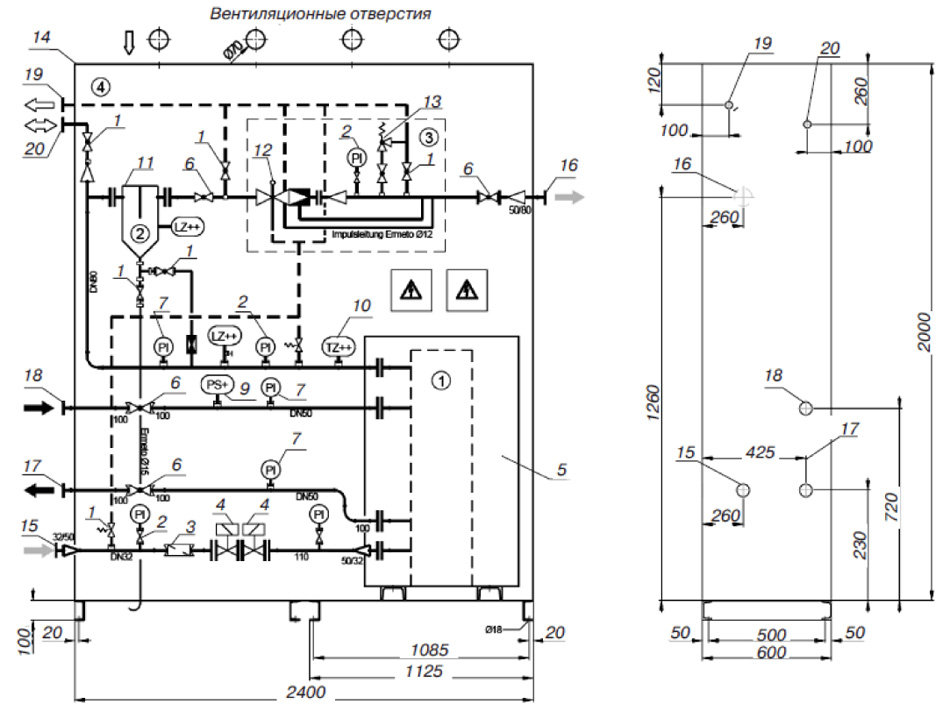

Принципиально-габаритная схема испарительной установки FAS 3000:

1 – кран шаровой; 2 – кран с манометром; 3 – фильтр; 4 – клапан электромагнитный; 5 – пластинчатый теплообменник; 6 – кран шаровой; 7 – термометр; 8 – сливной кран; 9 – датчик давления; 10 – термостат двойного действия; 11 – сепаратор-отсекатель жидкой фазы; 12 – регулятор давления; 13 – байпасный клапан; 14 – испарительная установка; 15 – вход жидкой фазы СУГ; 16 – выход паровой фазы СУГ; 17 – выход теплоносителя; 18 – вход теплоносителя; 19 – сбросная линия; 20 – вход паровой фазы СУГ.

Испаритель прямого горения Direct Fired.

Производитель: Algas-SDI

Тип: прямого горения

Характерной отличительной особенностью испарителей Direct Fired является их полная автономность, так как для испарения используется горелка, работающая на газу. Такие испарители мобильны и удобны для временного размещения.

Когда открыт клапан ввода жидкой фазы 6, жидкая фаза СУГ поступает в теплообменник 5 испарителя. При охлаждении датчика температуры 4 ниже определенного уровня запускается горелка 7, которая нагревает газ до кипения, создавая избыточное давление.

Наполнение испарителя жидкой фазой СУГ из емкости в испаритель прекратится в двух случаях:

При работающей горелке 7, в испарителе за счет высокой температуры образуются паровая фаза сжиженного углеводородного газа. Если потребление паровой фазы низкое, то давление в испарителе будет расти. И когда оно превысит давление в резервуаре, жидкая фаза благодаря дифференциальному клапану 1 будет поступать обратно в резервуар. Датчик контроля температуры 4 среагирует на повышение температуры в теплообменнике 5 и выключит горелку 7. При увеличении потребления паровой фазы давление в теплообменнике 5 понижается, открывается клапан ввода жидкой фазы и ненагретая жидкая фаза СУГ начинает поступать в теплообменник 5. Температура жидкой фазы СУГ в теплообменнике понижается, в результате чего температурный датчик 4 запускает цикл нагрева.

Таким образом, испаритель циклично поддерживает необходимый для потребления уровень и давление паровой фазы сжиженного углеводородного газа. Предохранительный сбросной клапан 2 предназначен для защиты испарителя в случае превышения давления сверх нормативного. Испарители Direct Fired не требуют подключения к электросети, поэтому удобны в случаях, когда использование электричества нежелательно. Для розжига горелки 7 предусмотрен 9-вольтный поджигающий электрод.

Испаритель Direct Fired:

1 — дифференциальный клапан; 2 — предохранительный клапан; 3 — регулятор горелки; 4 — датчик контроля температуры; 5 — теплообменник; 6 — клапан ввода жидкой фазы; 7 — горелка.

Внешний вид испарителя Direct Fired:

1 — вход жидкой фазы; 2 — воспламенитель; 4 — выход паровой фазы; 5 — регулятор давления газа для горелки; 6 — термостат; 9 — предохранительный клапан.

Технологические системы.

Кроме испарителей широкое распространение в России получили технологические системы, предназначенные для использования при строительстве автомобильных газозаправочных станций (АГЗС), участков СУГ на многотопливных автозаправочных станциях (МТАЗС) и пунктов наполнения бытовых баллонов (ПНБ).

Существует несколько типов технологических систем, выпускаемых различными изготовителями:

Все варианты ТС с одностенными резервуарами имеют ряд технических решений, которые позволяют приравнивать их по уровню безопасности к ТС с двустенными подземными резервуарами. Поставка технологической системы производится единым комплексом, прошедшим 100-процентный контроль качества и испытания в производственных условиях. В комплект базовой поставки ТС с двустенными резервуарами обычно входит следующее оборудование:

Дополнительными опциями могут быть следующие элементы:

Требования к проектированию.

При проектировании резервуарных установок следует предусматривать: резервуары; трубопроводы жидкой и паровой фаз; запорную арматуру; предохранительные запорные клапаны (ПЗК); регуляторы давления газа, предохранительные сбросные клапаны (ПСК); контрольно-измерительные приборы (КИП). При необходимости в состав резервуарной установки следует включать испарительные установки. В составе групповой баллонной установки нужно предусматривать баллоны для СУГ, запорную арматуру, регулятор давления газа, ПЗК, ПСК, манометр.

Конструкция предохранительных запорных клапанов и запорной арматуры должна соответствовать требованиям государственных стандартов, обеспечивать прочность, стойкость к СУГ и быть не ниже класса «А» по герметичности. Для сбора образующегося в трубопроводах конденсата необходимы конденсатосборники. При установке резервуаров уклон должен быть не менее 2% в сторону сборника конденсата, воды и неиспарившихся остатков. Сборник конденсата не должен иметь выступов над нижней образующей резервуара, препятствующих сбору и удалению конденсата, а также неиспарившихся остатков. Для наружных газопроводов следует предусматривать уклон не менее 5% в сторону конденсатосборников. Вместимость конденсатосборников принимается не менее 4 л на 1 м 3 расчетного часового расхода газа.

Схема подключения испарителя к системе.

1, 3, 4, 5, 6, 8 – шаровой кран; 2 – регулятор давления; 7 – регулятор давления; 9 – предохранительный клапан; 10 – фильтр.

Для надземной установки могут предусматриваться как стационарные, так и транспортабельные (съемные) резервуары СУГ. Рабочее давление СУГ после регуляторов не должно превышать проектного. ПСК следует устанавливать на каждом резервуаре, а при объединении резервуаров в группы (по жидкой и паровой фазам) – на одном из резервуаров каждой группы. Пропускная способность ПСК определяется расчетом.

В проектах следует предусматривать, как правило, подземную прокладку газопроводов. Наземная и надземная прокладка газопроводов допускается при соответствующем обосновании, а также на территории ГНС, ГНП, АГЗС. Заглубление подземных газопроводов паровой фазы СУГ низкого давления от резервуарных (с искусственным испарением) и групповых баллонных установок следует проектировать не выше уровня промерзания грунта, с целью исключения конденсации паров газа.

Существует два основных вида обвязки испарителей: стандартная, когда после испарения паровая фаза напрямую доставляется потребителю, и «фид бэк», когда паровая фаза поступает в верхнюю часть резервуара, а отбор ее идет из другой точки емкости. Необходимо понимать различия данных проектных решений.

При обвязке «фид бэк» паровая фаза СУГ поступает после испарителя обратно в резервуар, несколько повышая давление в нем. Таким образом, при обвязке «фид бэк» КПД испарителя немного меньше, чем при стандартной схеме, поскольку часть энергии тратится на поднятие давления в резервуаре. При этом поступающая из испарителя паровая фаза СУГ смешивается с находящейся в резервуаре и остывает до температуры, близкой к температуре окружающей среды. Более длинные молекулы ШФЛУ, незначительно присутствующие в СУГ, конденсируются на стенках резервуара, который играет роль сепаратора-фазоразделителя. Отбор паровой фазы СУГ производится из другой точки резервуара, и поскольку газ в резервуаре охладился до температуры окружающей среды, его температура при прохождении через трубопровод не изменяется, конденсации в трубопроводе не происходит.

Другим последствием обвязки резервуара методом «фид бэк» является накопление со временем в резервуаре тяжелых фракций ШФЛУ (конденсата). Принятая за рубежом (в частности, в Италии) практика помещения теплообменника испарителя непосредственно в нижнюю часть резервуара, решающая эту проблему путем прямой возгонки тяжелых фракций ШФЛУ, в России распространения не получила.

© 2007–2021 ГК«Газовик». Все права защищены.

Использование материалов сайта без разрешения владельца запрещено и будет преследоваться по закону.