Требует ремонта гбц ауди а6 что это такое

Обслуживание и ремонт V6. Part I : Демонтаж ГБЦ и не только

Всем привет! Рано или поздно, это должно было случиться… И это случилось 🙂

Как счастливый обладатель V6, да ещё и с буквенным индексом AAH, я был просто обязан пройти через это.

Вообще, демонтаж обеих голов на моём моторе планировался ещё в прошлом году и был неизбежен, но ввиду разного рода обстоятельств, сие мероприятие постоянно откладывалось на неопределённый срок, до недавнего времени. В итоге было принято решение устранить проблемы до наступления холодов, и мы вместе с Romich52 успели это сделать:)

А проблемы были следующие… Текущие рекой масло из-под голов и клапанных крышек, антифриз из под патрубков маслоохладителя, мёртвая левая опора двигателя, к которой невозможно подлезть при установленной голове с выпускным коллектором, который в свою очередь очень не просто снять не обломав шпильки… Вот такая вот цепочка 🙂

Некоторые необходимые запчасти и расходники были приобретены заранее, некоторые докуплены в процессе ремонта. Сложностей с разборкой не возникло, неспешно раскидали верх за пару часов.

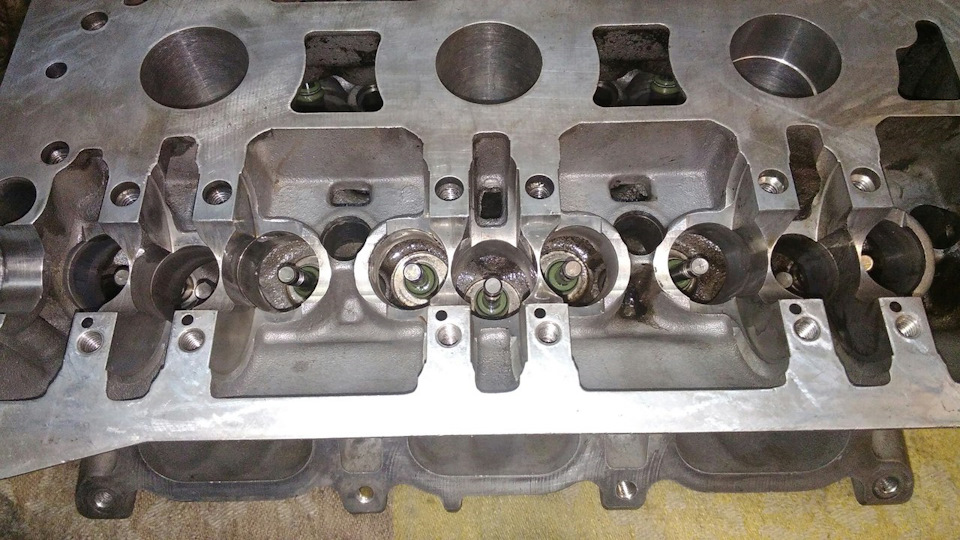

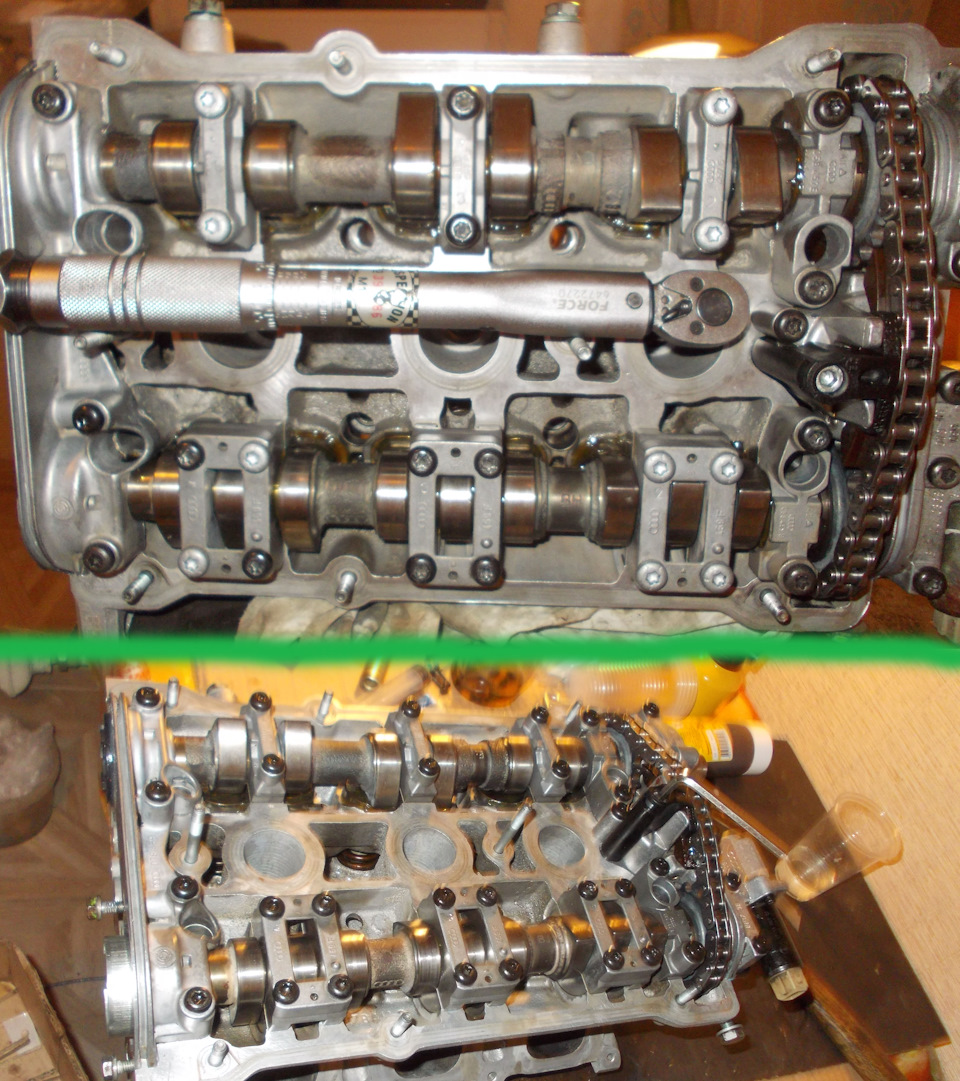

Коленвал и распредвалы зафиксированы, слиты технические жидкости и снят впускной коллектор :

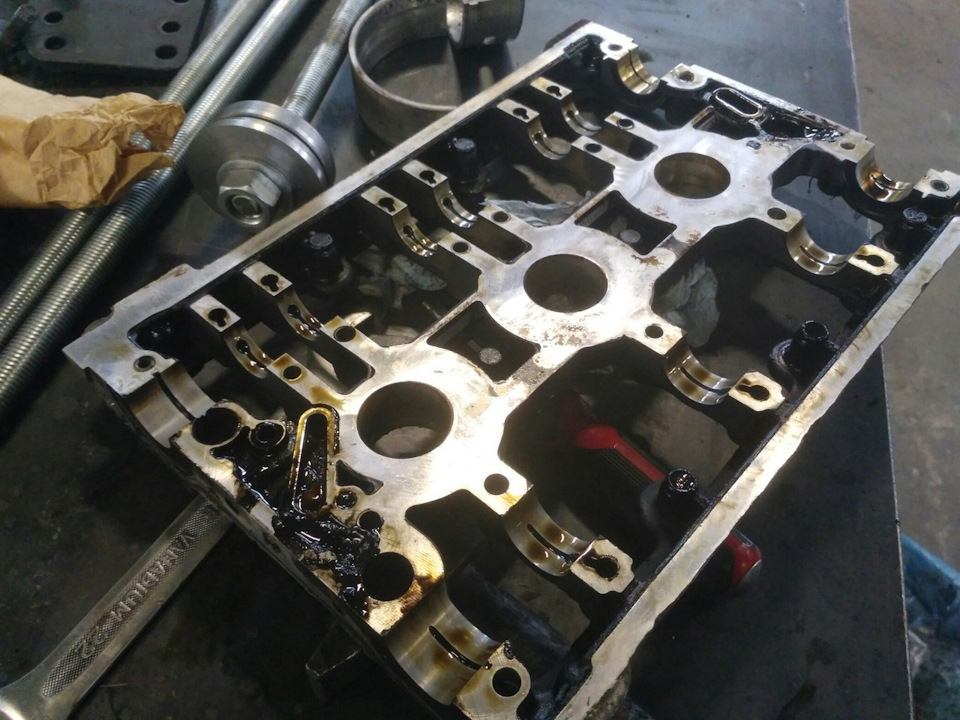

И вот когда уже часть навесного демонтирована, можно узреть все проблемные места, из-за которых в основном всё и затевалось :

7. Разбор и дефектовка ГБЦ

Тишину пустой улицы нарушила забористая триада цензурных слов. Зябкое субботнее утро началось со снятия ГБЦ. За то время, пока Вова играл в Веселую Ферму и откровенно бездельничал, машина простояла около месяца в гараже. В этот раз (возможно даже кем-то ожидаемая) запись в БЖ будет несколько нетипичной: мало слов и много фото. Объявленная стоимость ремонта в сервисе — от 60к за обе головы. Решил снимать и делать сам. Поехавший — скажете вы. Поехавший — соглашусь я.

Пропущу сутки предварительного разбора, откручивания соплей от ГБЦ и т.д. Т.к. по счастливой случайности я работаю мотористом, повествование начнется непосредственно с места моей работы, куда были привезены несчастные головы после снятия.

О состоянии ЦПГ отпишусь в отдельном посте. Скажу только — ожидал увидеть картину намного более плачевную.

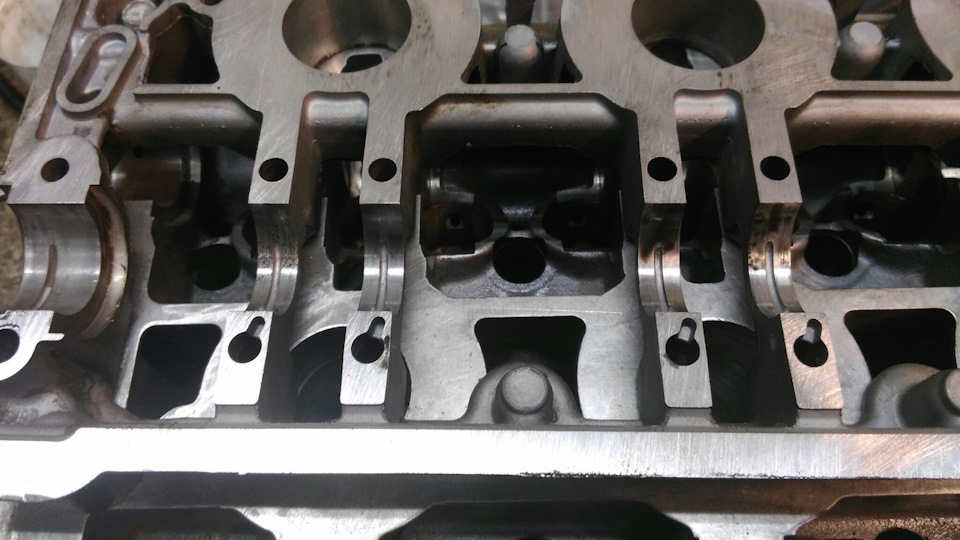

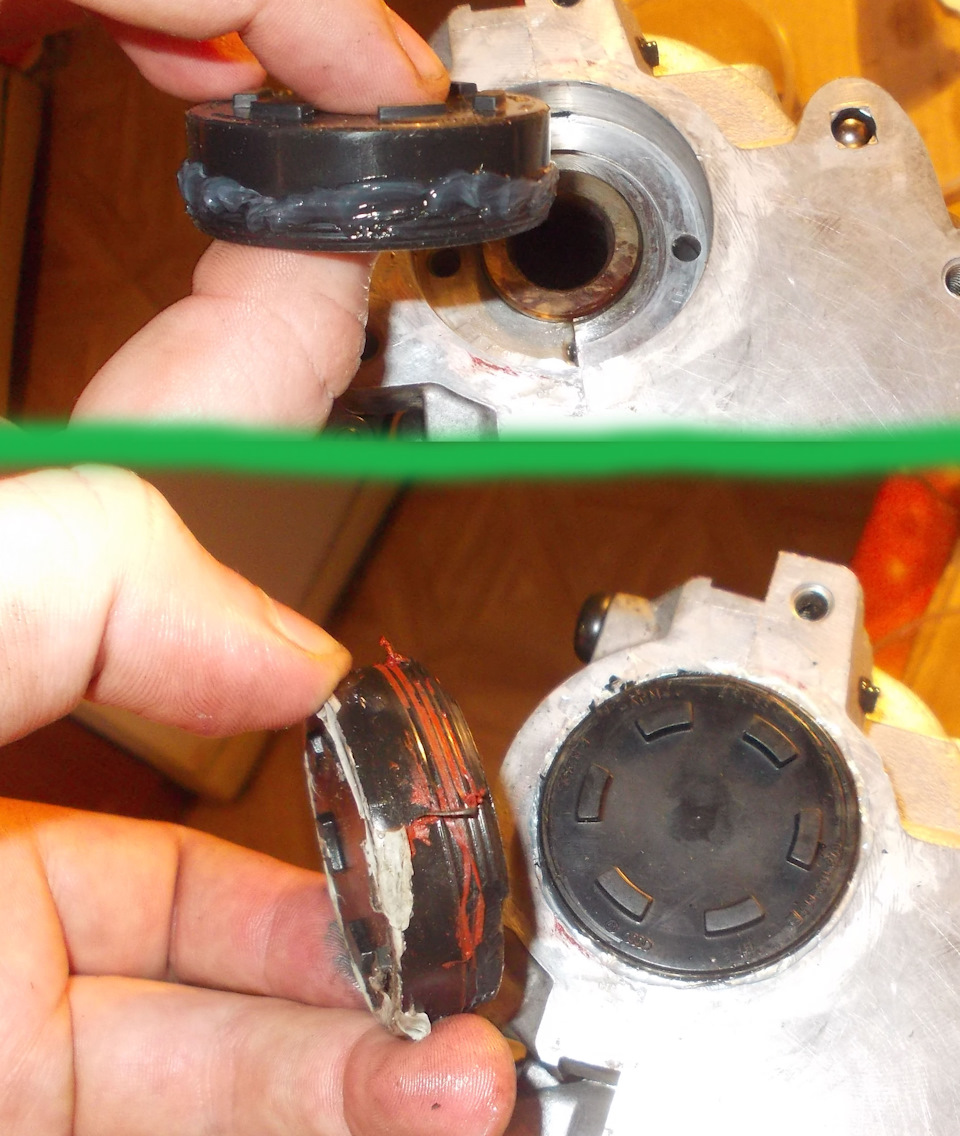

Итак, головы. Фото будут на примере левой ГБЦ, которая получила большей урон. Именно с неё начался проскок ремня, пока отслоившийся ремень шел (по часовой стрелке, напоминаю) до правой ГБЦ, фазовращатели успели отыграть углы и спасти клапана.

Распредвалы в идеальном состоянии. Без задиров на шейках и выработки на кулачках. Но здесь есть один нюанс — следы работы на постелях обнаружились только на 2 шейках (опорных — в начале и конце головы). На центральных следы работы незначительные. Отсюда вопрос у знатоков VAG-движков: так и должно быть? Или потребуется править постели?

Гидрокомпенсаторы без деформации, проверяются путем разворачивания кулачка распредвала в противоположную сторону, надавливаем деревяшкой на гидрик и пытаемся просунуть щуп 0,2. Если пролез — гидрики на замену. Далее — стаканы гидриков на голове оказались так же без задиров и существенной выработки, что не может не радовать.

Общее состояние головы… Нормальное. Кривизну на прилегание намерили в несколько соток, при допуске в 0,1. Вопрос стоит лишь по необходимости правки постелей, о чем написал выше. Всё в нагаре. По внешнему состоянию можно сделать вывод, что хорошим маслом авто баловали редко и периодически давали прикурить, что неудивительно для 3.0 мотора и 220 кобыл. Все в процессе отмывки (время заниматься есть не всегда) и сборки.

Клапана — без комментариев 🙂

На левой голове — весь выпуск (6 шт), 3 впуска. На правой — чуть краями зацепило выпуск. Клапана сохранили геометрию, отвалился лишь нагар. Маслосъемные колпачки деревянные. Никакого намека на «резиновость» наконечников. Направляющие клапанов визуально имеют эллипсность, люфт клапана выше всяких допусков.

Про масложор.

В БЖ об этом я не писал, но до «встречи» двигатель потреблял литр моторного масла на расстояние от 400 до 1000 км в зависимости, видимо, от настроения или фазы луны. Основная причина — дубовые маслаки и износ направляющих клапанов. К тому же кидало масло из ВКГ — чистка сапуна в развале блока должна вопрос данный снять (о чем будет также отдельный пост).

Заказан комплект привода ГРМ:

Contitech «CT 1068» Ремень зубчатый

Hepu «P 575» Насос водяной

Ina «531 0501 20» Ролик натяжной ремня ГРМ

Ina «532 0366 20» Ролик ремня ГРМ

Ina «532 0586 10» Ролик обводной

Wahler «4814.92D» Термостат

Итоги.

Было принято решение менять все клапана. Перепрессовка всех направляющих. Правка седел и притирка клапанов. Перепроверка плоскости прилегания ГБЦ. Замена маслаков, разумеется. Список запчастей на прикрепленном изображении.

Запчасти заказаны, заказан набор фиксаторов T40030 для распредвалов. Заказан ключ T10070 для протяжки болтов ГБЦ.

Продолжение следует, не переключайтесь 🙂

8. Ремонт ГБЦ

В прошлом БЖ я рассказывал о том, что обе головы напрочь забиты питательными веществами, витаминами и минералами (как печень запойного алкоголика). Были выполнены предварительные работы, выписаны запчасти и настал черед заняться нашими девочками вплотную.

Перед началом моего повествования — небольшой дисклеймер, так сказать. Настоятельно не рекомендую лезть в головы своими шаловливыми ручишками без определенных знаний по моторке и вспомогательной литературы под мышкой. Велик шанс запороть всю работу и новые запчасти кривой запрессовкой маслаков (к примеру). В конце БЖ можно обнаружить список запчастей, потребовавшийся для восстановления моих голов.

Я не креосан, чтобы эксперементировать, бросая кирпичи в кинескоп, поэтому отдал головы на поверку и ремонт глубоко шарящему мастеру — Андрею, которого я категорически рекомендую моим Самарским, и не только, читателям. Занимается он капремонтами, проточкой тормозов, а так же восстановлением рулевых реек и прочих шаровых соединений (поделюсь контактами в личных сообщениях).

Первым делом головы были раскиданы и отмыты при помощи обыкновенного очистителя двигателя. Для этого забрасываем деталь в ванну откисать на 3-4 часа и отбиваем остальной шлак при помощи керхера заправленного все тем же моторклинером.

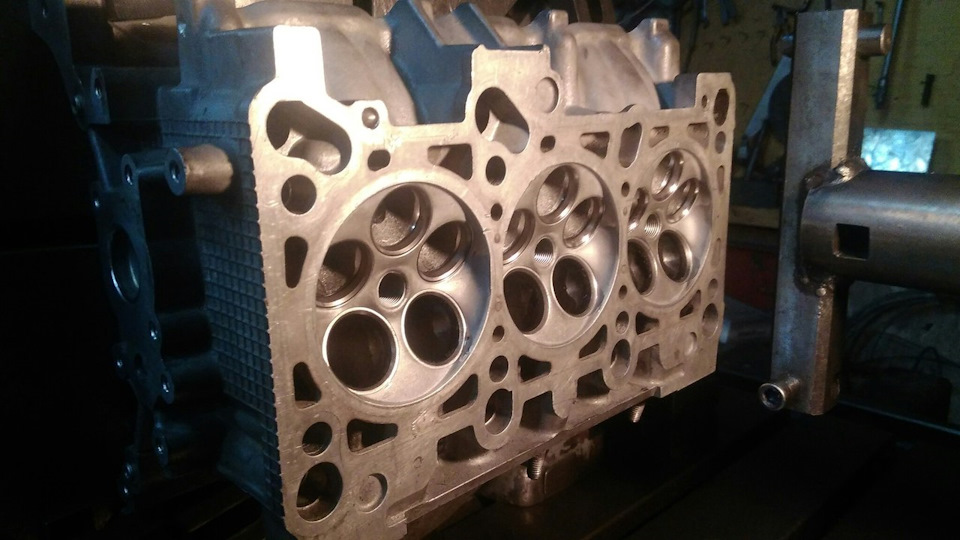

Далее ведется промер кривизны плоскости прилегания. Заводской допуск — 0.1 мм. В мой же двигатель уже лазали какие-то мудазвоны, запоров фрезеровку поверхности и завалив плоскость на, примерно, 0.15 мм. Так же проверке подвергаются пастели распредвалов, для этого прикручивается на свое законное место крышка валов и пастель замеряется на овальность при помощи электронного нутромера. В моем случае пастели имели задиры на крайних шейках из-за слегка поведеных пастелей (да и всей головы в целом, чего уж там). Разница в высотах составляла до 0.35 мм. Это означает, что из 9 пастелей работали всего 3. Вывод: каким бы охрененным не было оборудование в сервисе — отсутствие опыта оборачивается охрененными палками в колесах.

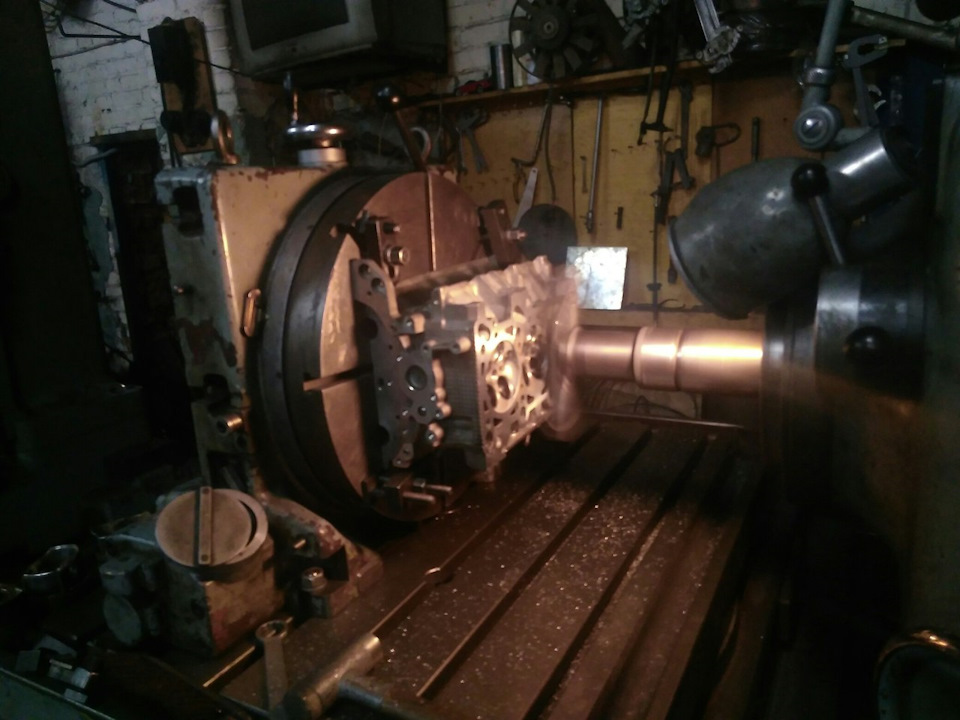

Далее следует фрезеровка поверхности ГБЦ. Для моих голов показатель кривизны удалось вывести в 0,08 мм, что является заводским допуском. Разворачиваются пастели распредвалов, тем самым усаживаются распредвалы. Токарный и фрезерный станки — какие-то магические звери, работа с ними быстро затягивает и не отпускает. Имел небольшой опыт работы во время учебы в институте, о работе станка рассказывать не буду, ибо у токарей из глаз кровь потечет.

Перебиваются направляющие. Изготовлены они из сплава бронзы, поэтому после перепрессовки требуют разворачивания рабочей поверхности.С притиркой клапанов Андрюха особо не заморачивается, попросту вырезая новые седла под клапана, при необходимости поправляя фаску на шляпке самого клапана. После такой операции притирка клапанов банально не требуется. При рассухаривании некоторые клапана удавалось выбить только вместе с направляющими, поэтому вопрос о замене всех 30 клапанов даже не стоял.

Далее устанавливаются маслосъемные колпачки при помощи выколотки и клапан засухаривается. В процессе разборки обнаружилась одна сломанная пружина на впуске и третий сухарь.

Поясняю аллегорию — гидроцефалы, разбиравшие до этого голову, рассухаривая клапана (вероятно) прое…ли один сухарь, который упал каким-то образом в колодец, взяли новый и засухарили на место. В итоге пружина совершенно волшебным образом поджала этот сухарь и обломилась практически у самого основания. Так голова и работала несколько лет, вплоть до загиба клапанов.

Итак, всё на своих местах, капитальный ремонт голов можно считать успешным, можно приступать к сборке и установке.

Список запчастей, использованный для вышеперечисленных работ: двигатель 3.0 BBJ

1. AE — V94083 — клапан двигателя выпускной — 12 шт

2. AE — V94081- Клапан двигателя впускной — 18 шт

3. Mahle Original — 029 FX 31174 000 — втулка клапана направляющая — 30 шт

4. Reinz — 70-31306-00 — колпачок маслосъемный — 30 шт

5. VAG — 066 109 345 B — уплотнительное кольцо — 12 шт

6. VAG — 058 109 633 — пружинка клапана впускная — 1 шт

На сегодня всё. Сборка и установка ГБЦ в следующем БЖ. Уже скоро.

Слушайте хардкор и жен.

to be continued…

Ремонт ГБЦ 2.7TT part #5

Приветствую всех читателей моего БЖ, а так-же случайных гостей

в данной записи я расскажу о ремонте ГБЦ (ну как ремонте, обслуживании скорее) двигателя Audi 2.7t

данная информация так-же применима к двигателям 2.4 2.8 3.0, а так-же с натяжкой 1.8 1.8t (просто там одна 4цилиндровая голова, а тут две трехцилиндровых, но они практически идентичны)

я не претендую на правильность и грамотность сего действа, раскажу лишь как это видится мне, и как я это сделал на своем авто

хронология местами будет страдать из за затянутости ремонта, а так-же из за ограничения драйвом по колличеству фото. хотя я буду читерить объеденяя фотки

изначально с фотика я скинул 85 фоток (и это еще некоторые были сильно мазаны) а надо уместить в 20

для работ нам понадобятся инструменты:

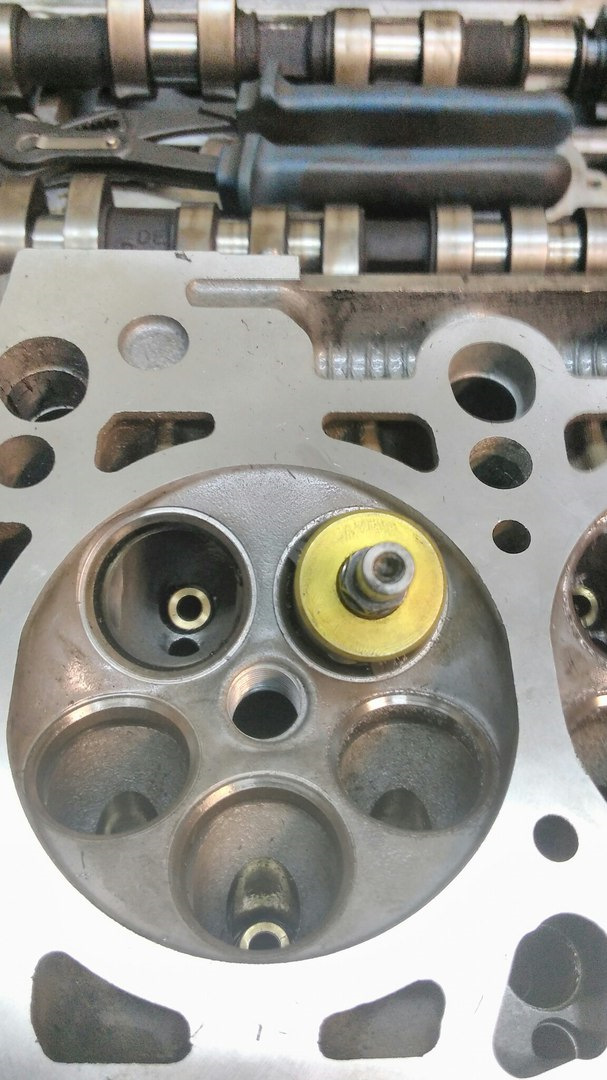

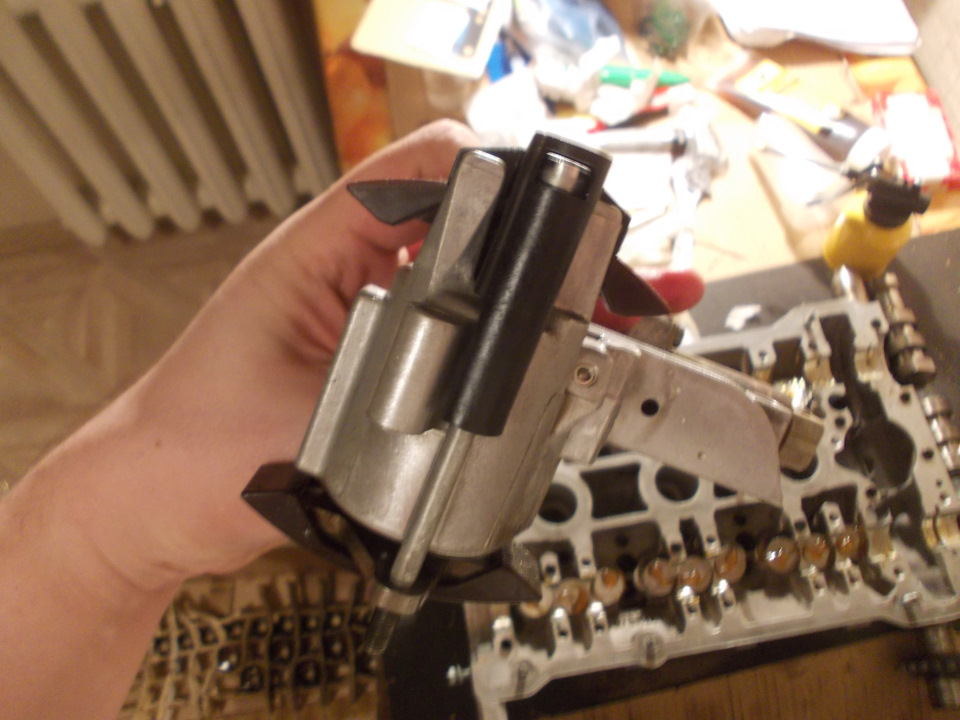

1.рассухариватель (нужен примерно такой как на фото так как колодцы впускных клапанов очень узкие

и чем-либо другим туда будет очень сложно пробраться)

хотя ранее мы делали другу Audi a4 b6 c двигателем 1.8t AMB www.drive2.ru/b/560748/

и там мы обошлись вот такой крафтовой порнухой a.d-cd.net/5fg6d8s-960.jpg

до сих пор диву даюсь — как мы там это сделали 😀

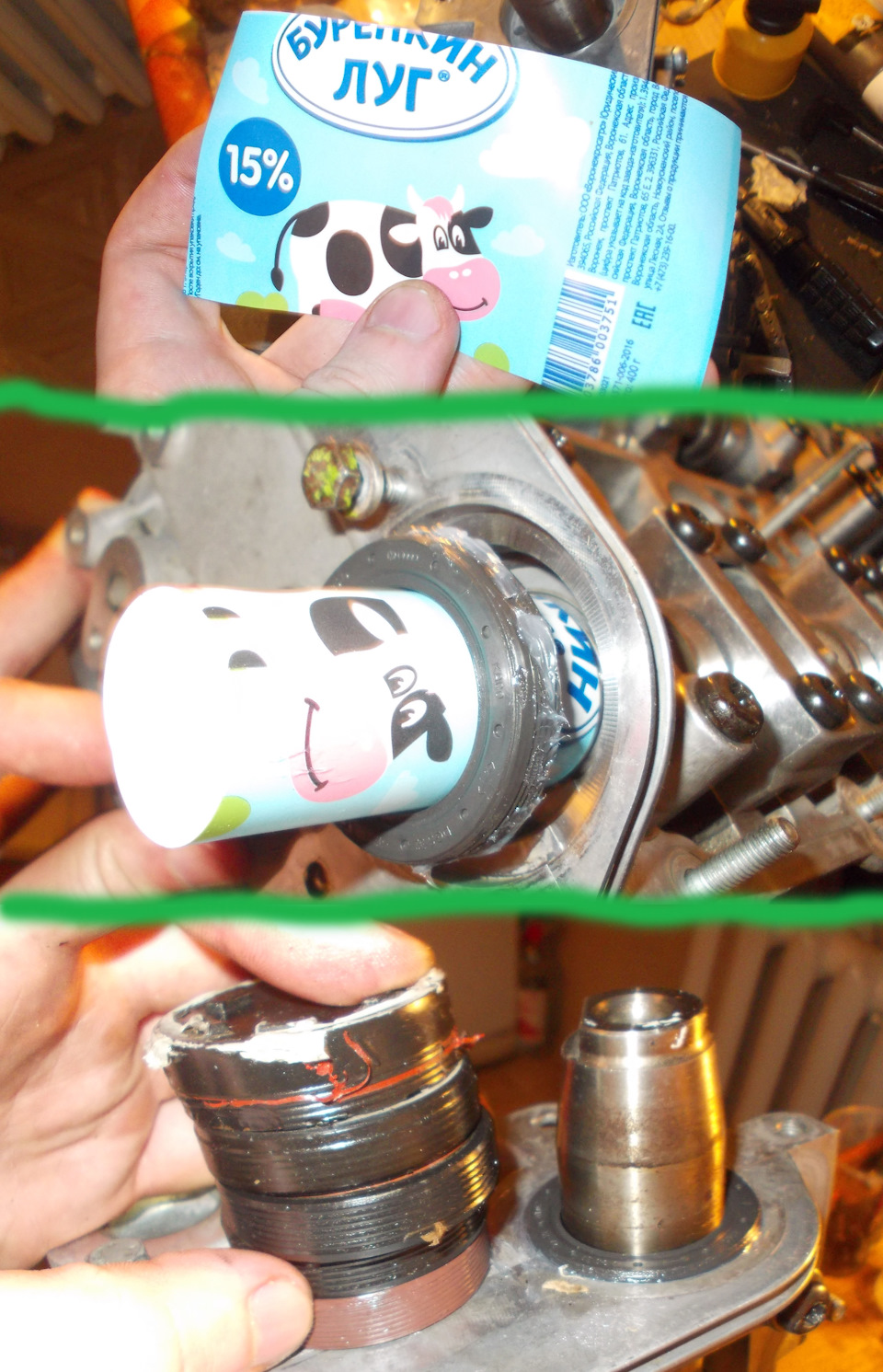

2. ниже в красном контуре нарисована штука, которая служит защитой колодцев гидриков от царапин рассухаривателем и клещами для маслаков.

изготавливается вырезанием из обычной пластиковой бутылки. но лучше взять одноразовый пивной стакан, или стаканчик от сметаны (оно более скользкое и тонкое и будет чутка удобнее)

размер подбирается след образом: по высоте оно должно быть от основания головки (места куда упирается пружина) до верхней границы колодца гидрика +язычек для вынимания этого добра

ширина подбирается тоже опытным путем, так чтоб был перехлест, но не большой (иначе толщина сильно увеличивается)

соответственно для впуска и выпуска разные пластинки

3. клещи для извлечения маслосъемных колпачков

если выпускные еще можно как-то исхитриться и вынуть длинногубцами или еще как-то

то с впускными не прокатит. позже там будут фотки — как тесно там в колодце

4. очень тонкие и длинные пинцеты для сборки сухарей впуска (на фото нет, но там все понятно)

5. приспособа для сжатия гидронатяжителя цепи (он же фазовращатель)

можно и без неё, но с ней приятнее. можно заказать на алике, цена вопроса около 200р

особо рукастые могут скрафтить её самостоятельно (фото будет ниже)

для притирки клапанов у меня был специальный цанговый зажим, и разводной ключик чтоб его затягивать. ну и притирочная паста универсальная (шуруповерт в данном случае для откручивания крышек)

из расходников была купленна вот такая кучка

1. цепи фазовращателей SWAG (сваг как известно ничего не производит, а только упаковывает)

ну и внутри оказались JWIS (как и в оригинале)

2. ссальники РВ (ориг)

3. торцевые заглушки РВ (ориг)

4. прокладки гидронатяжителей (ориг)

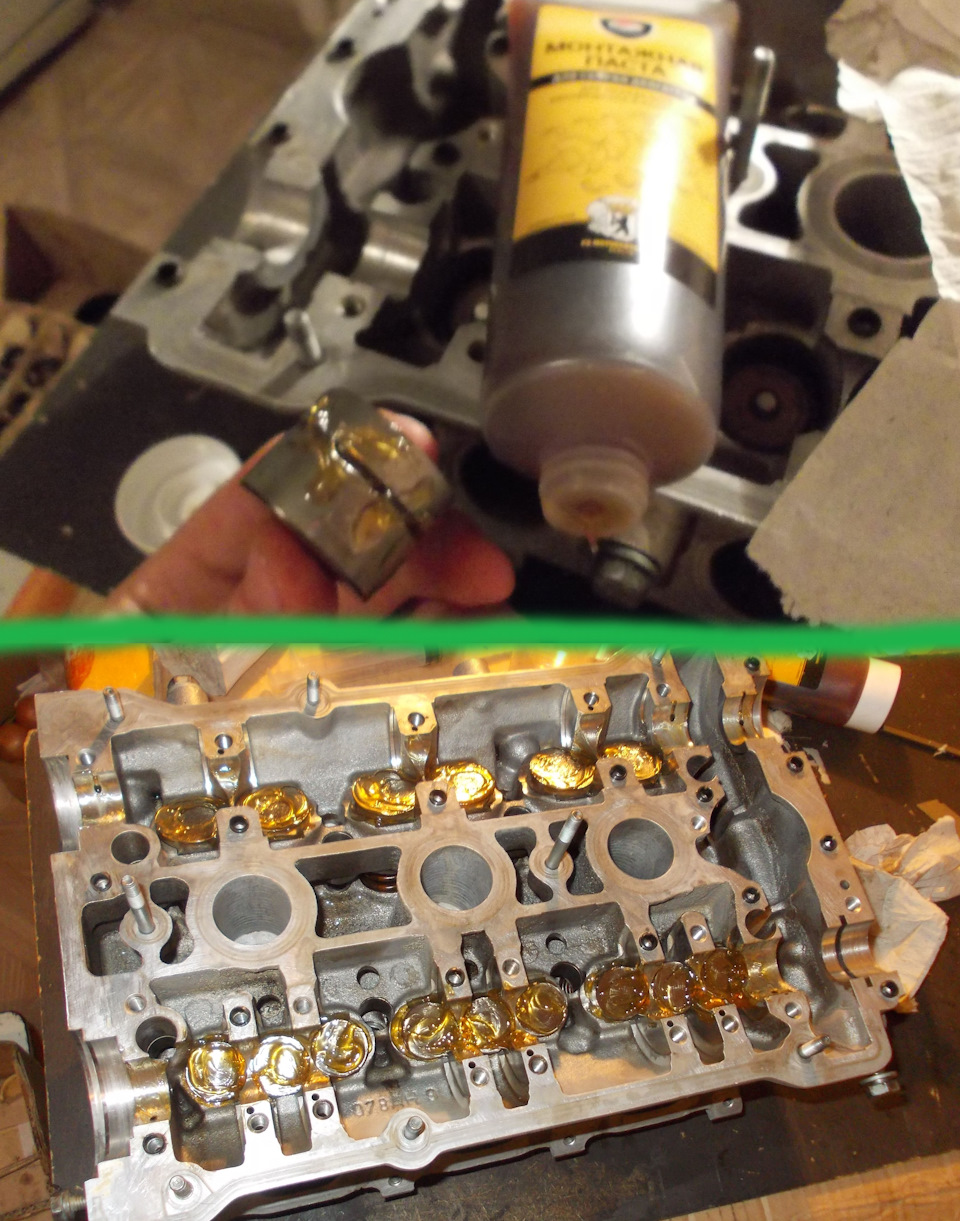

данная смазка нужна для первичной сборки деталей трения, а так-же первых запусков (пока еще смазка не дошла до трущихся деталей)

преимущество перед сборки на масло в том — что оно никуда не стечет, и останется на смазываемых деталях

тем-более это актуально когда двигатель собирается не одним днем (а в моем случае что-то сильно затянулось все)

после подачи масла — она благополучно растворится в масле и все

7. так-же необходимо и просто моторное масло в масленке. оно нам понадобится в сборке клапанов, а так-же в самом конце

8. ссальники клапанов (corteco) — это лучшее на сегодняшний день на наш мотор

в оригинале был элринг, но на них стали жаловаться что упало качество и они слетают с направляек

обратите внимание на красные фиговины в пакете.

это необходимо для монтажа ссальника на клапан, чтоб не повредить его канавки под сухарь

9. герметик. нужен нормальный, в моем случае это «Витя»

приступим к работе

взял я значит головку, взял небольшой Г-образный ключик и начал развинчивать

первую голову я раскрутил почти без проблем, но последние два болта я слизал

открутил я их в итоге чисто по нашему — зубилом

со второй головой было интереснее. уже об первый — же болт я сломал торкс

открутил его зубилом, и сломал еще один торкс об второй болт

на след день я купил два фирмовых торкса, и пошел крутить, третий болт тоже не поддался и сломал торкс 🙂

хотя я пытался читерить и простучать болты. не помогло.

тут то я и подумал что что-то не так

у меня была теория, что всему виной холод в гараже, и то что из за холода ГБЦ скукожилась и держит болты

принес я её домой, положил у батареи, через сутки она была ощутимо теплой.

взял я новый торкс, и все открутилось без проблем 🙂

видимо теория с морозом подтвердилась

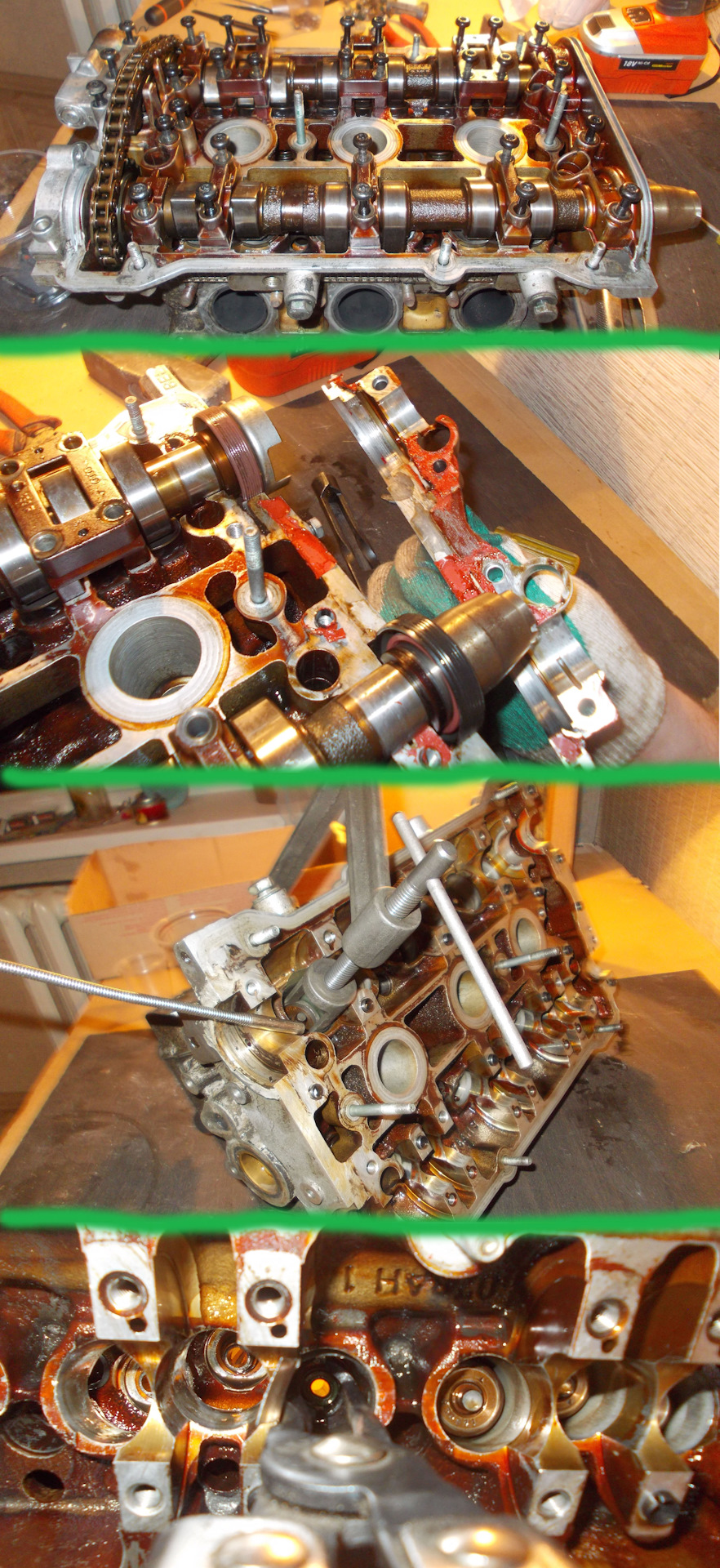

затем начинаем разбирать все это добро

сначала все болтики, вынимаем валы

ммм красный герметик. как он мил моему сердцу

обратите внимание, как это говно отклеивается безследно цельными кусками

и начинаем рассухаривать клапана.

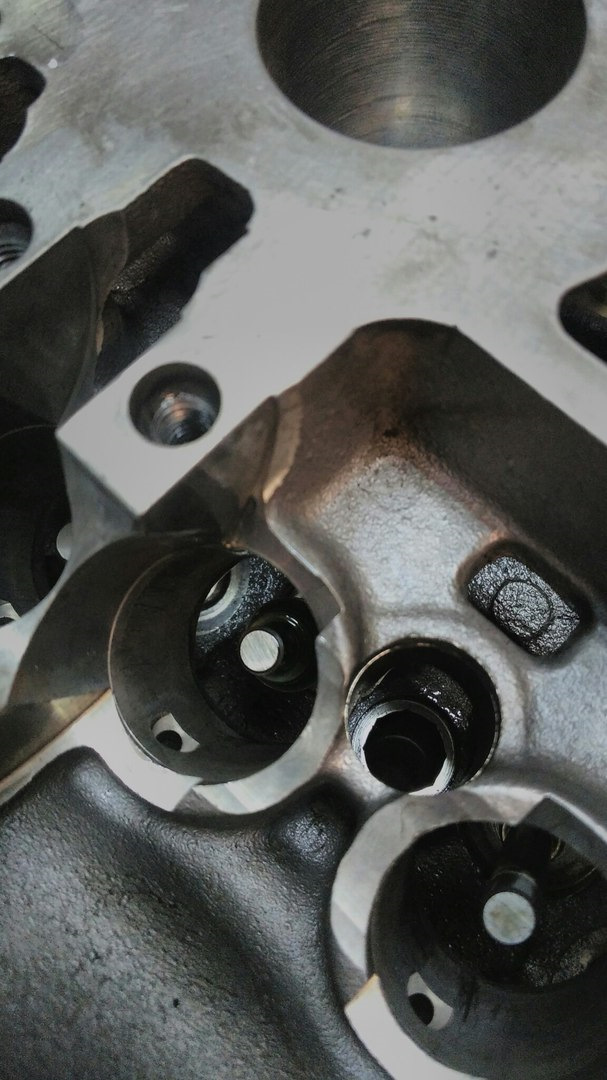

выше на фото рассухариватель в выпускном колодце — в впускноп все гораздо теснее.

там даже разбирать клапана геморно, не говоря уже о сборке

сухари удобно доставать магнитной палкой

ниже же можно посмотреть на фотку с клещами для съема ссальников клапанов

посмотрите как там тесно. без таких клещей во впуске ну никак ну и рассухариватель тоже нужен особенный

при разборке важно маркировать все детальки чтоб потом поставить на свои места, либо же раскладывать как это сделал я

нюанс: — гидрики надо ставить именно так, иначе из них вытечет масло, и какое-то время после запуска они работать нормально не будут. так мы сохраним в них максимум масла.

если вы их будете разбирать и мыть — то не важно как их хранить

разбирая голову ничего не предвещало беды, мне оставалось разобрать два впускных клапана

и в предпоследнем я обнаружил вот такую радость

заменим в этом месте пружину, тарелку, клапан, сухари — на другие

после полного разбора я начал притерать клапана

ничего сложного. вставляем клапан, мажем пасту, трем, вынимаем, моем от образива клапан, вытираем седло бумажкой (на каждый клапан надо брать новую, чтоб максимально убрать образив)

клапан мы тоже вытираем, и ополаскиваем в каком-нибудь растворителе

притертые клапана вставляем назад в наши картонки

тер я не сильно, так — больше для порядка

хотя даже так упарился. 30клапанов как никак

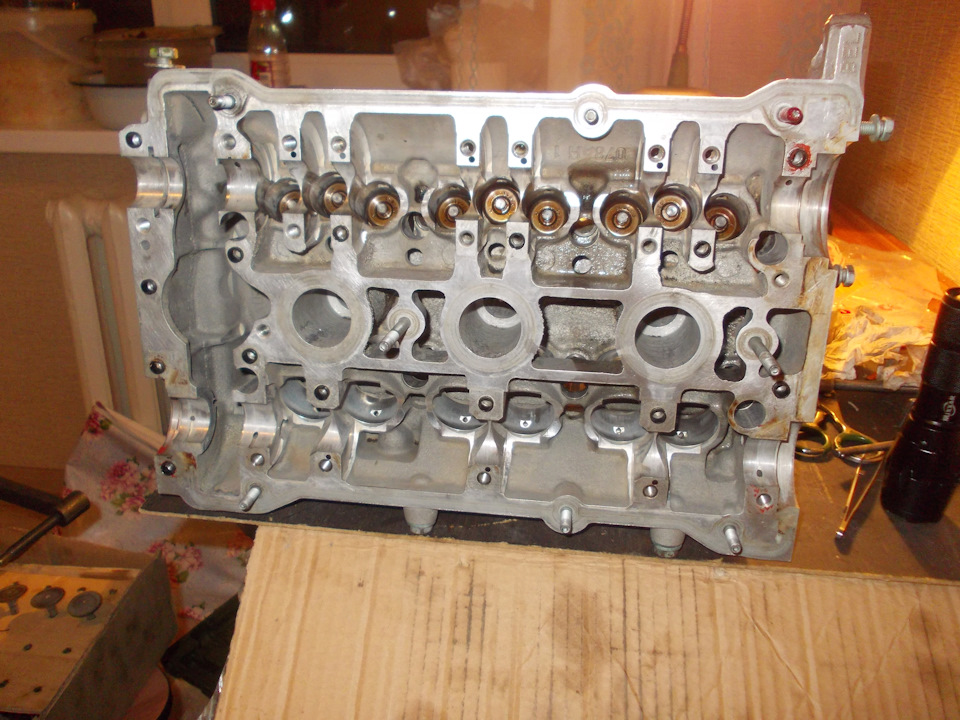

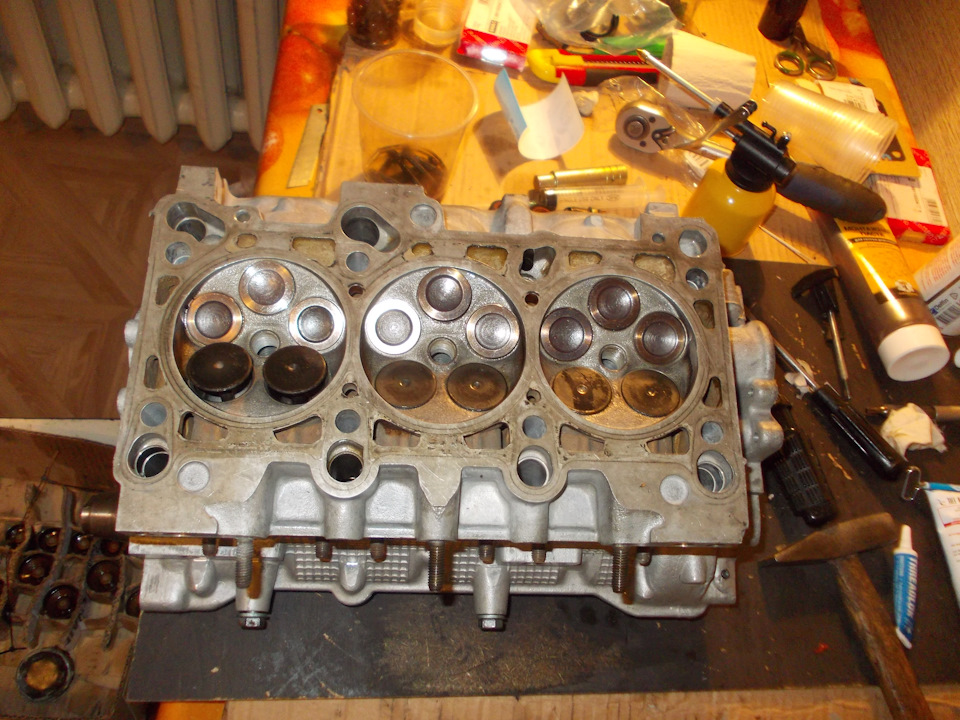

посмотрел я на снятые головки и прозрел

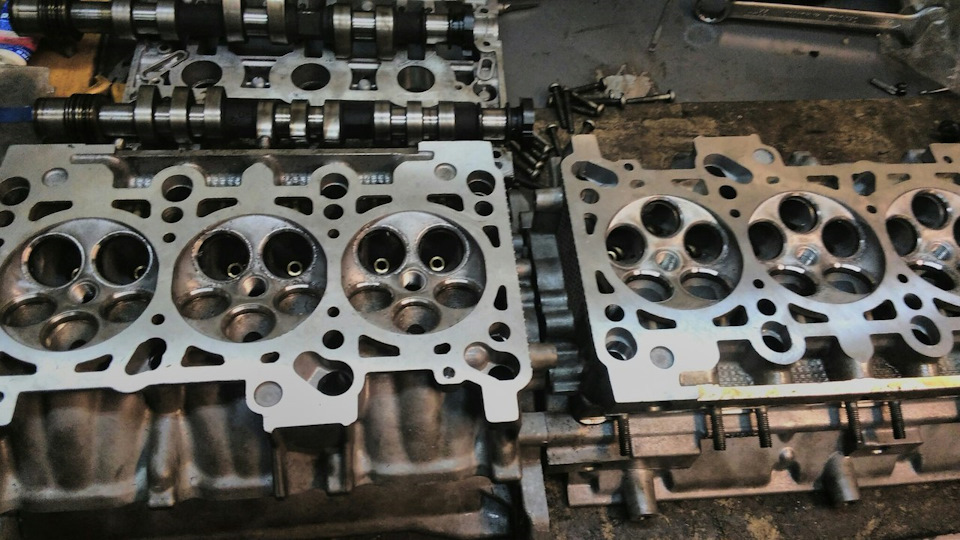

а отливки то одинаковые!

то есть левая и правая головки ничем не отличаются. они унифицированны.

только заглушки у них в разных местах. а сама болванка одинаковая

различаются в них распредвалы и гидронатяжители. все остальное идентично

думается мне гидронатяжитель правой бошки будет одинаковым с моторами 1.8 и 1.8т

после полного разбора по хорошему надо отмыть от богомерзких лаковых отложений

для этого я их просто отдал в контору в которой мне точили блок

там проверили плоскость, проверили на наличие трещин, а так-же отмыли

на первой фотке мы отмачиваем клапана в этой отраве

после неё нагар не смывается, но становится гораздо мягче, и его становится можно оттереть

потом уже домываем

далее мы видим чистую отливку головы — чувствуется разница? 🙂

и при этом, все равно не идеально

в ванной например правая уже домыта мной, а левая не тронута

гидронатяжители я мыл уже отдельно и руками. тот-же жироудалитель отмывает этот налет

затем мы приступаем к сборке

по клапанам подробных фоток нет, поэтому словами

процедура с сборкой клапанов примерно такая-же как и с разборкой — все очень плохо 🙂

не забываем вставлять пластик от бутылки чтоб не драть колодцы.

сальник клапанов удобно осаживать специальной оправкой, которую можно купить в тазомагазине за 50р

порядок примерно такой:

мажем ногу клапана маслом, вставляем клапан, одеваем на клапан защищающий колпачок, через него продеваем ссальник, снимаем колпачек, осаживаем ссальник. вкидываем отмытую пружинку, вкидываем отмытую тарелку, вставляем пластиковую защитку, зажимаем тарелку, вставляем сухари, разжимаем рассухариватель — и готово

нюансы: так как канавки очень мелкие и нежные — важно каждой клапан проверить на предмет говна в каждой канавке

можно например ногтем через тряпку пройтись по каждой канавке

сухари у меня за все время этих мытарст впринципе плавали в ацетоне. потом перед сборкой я их продувал и зубочисткой убирал оставшиеся каки

если на сухарь перед установкой капать каплю масла — мы сможем как-бы приклеивать сухарь к клапану с одной стороны, поворачивать его на ноге на 180 градусов, и на то-же место приклеиваем новый

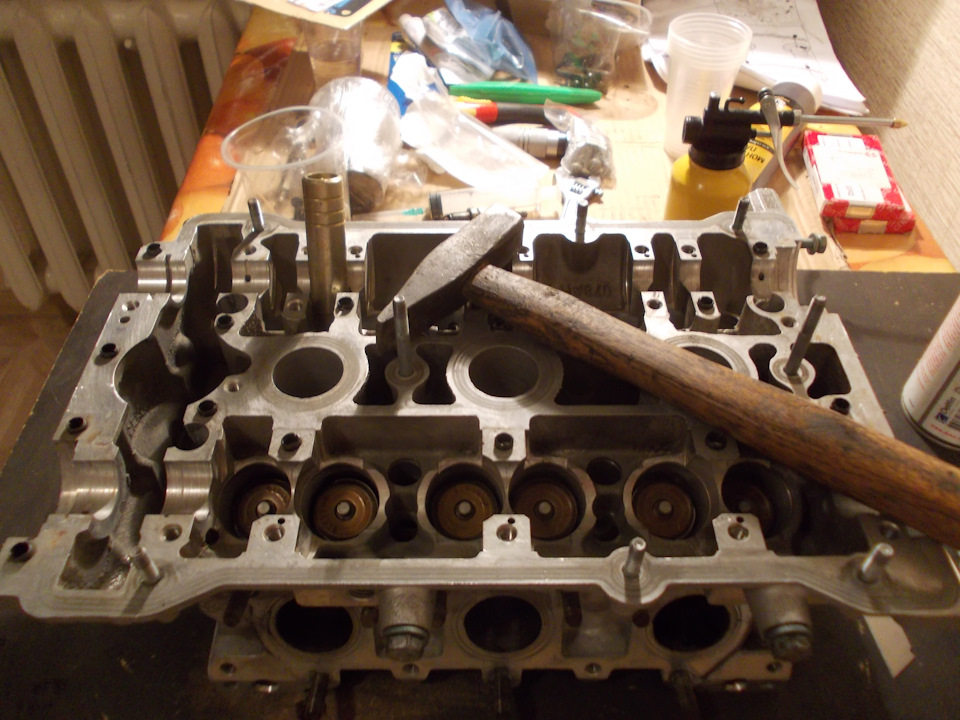

после сборки клапанов важно обстучать каждый клапан

берем оправку и стучим по каждой ноге клапана

стучим не сильно, словно забиваем маленький гвоздик

это нужно для того — чтоб гарантированно все сухари уселись на свои места, вдруг где есть перекосы, или же мусор под сухарем

гидрики я собирал на уже вышеописанную смазку

мажем жирненько. не жалеем

нюанс: стареемся не забивать канал в гидрике чтоб маслу было легче продавиться

так-же при сборке желательно совместить отверстия в гидрике и каналы в голове

вы наверное скажете что гидрик вращается и это совершенно не важно, и будете правы.

но нет 🙂

в моем случае — я сначала буду закачивать масло на выкрученых свечах, и на этих оборотах они повернуться не смогут, зато давление сразу пойдет в гидрики и они наберутся довольно быстро

а потом уже пусть как хотят там крутятся — это будет не важно

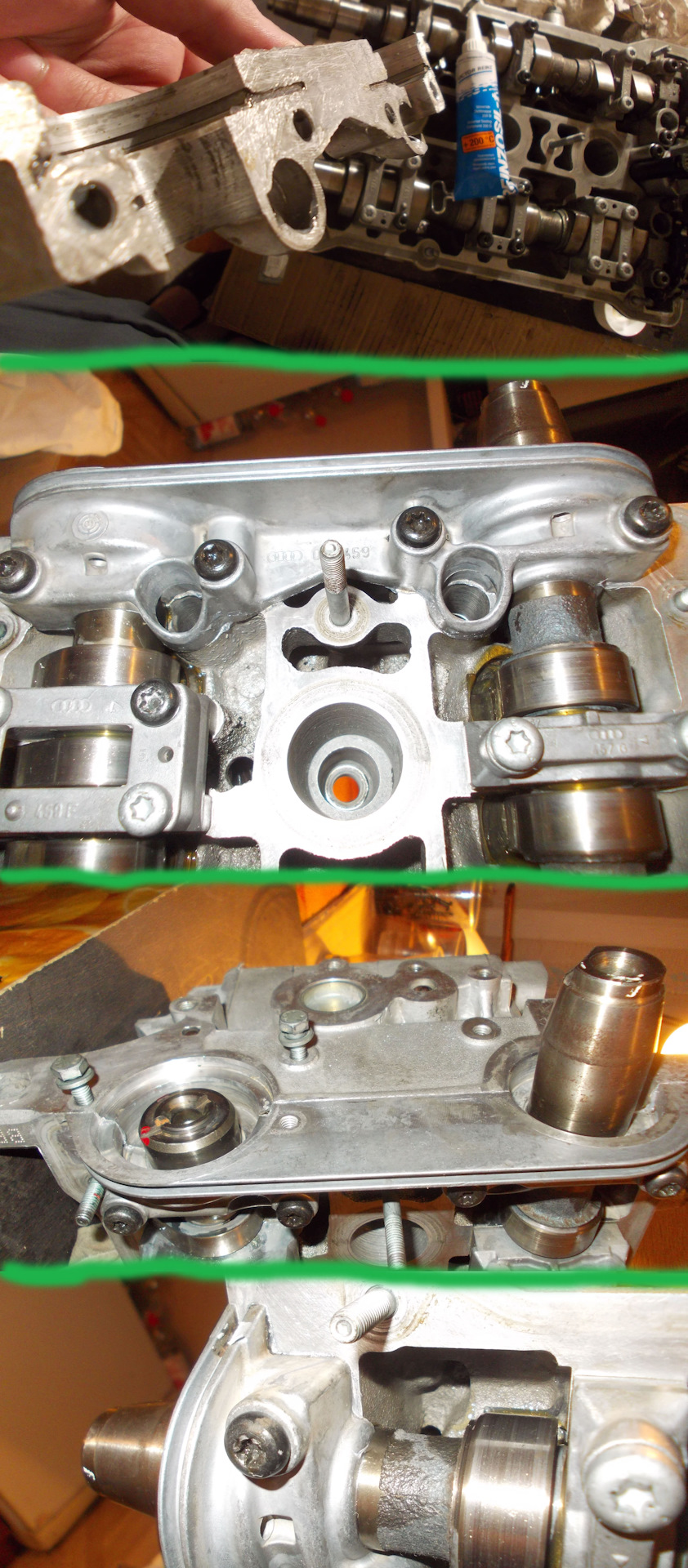

затем в ход идет сборка распредвалов

сначала я шприцом с растворителем промыл все резьбы крышек постелей РВ чтоб там все было чистенько

сжимаем гидронатяжитель специальной приблудой

одеваем на валы цепь. от метки до метки на валу между звездами должно быть 16 роликов цепи

вкладываем туда гидронатяжитель

обезжириваем головку в месте крепления гидронатяжителя, вкладываем полукруглую заглушку,

мажем герметиком. особо не усердствуем. мажем очень тонко по принципу — лижбы был

и начинаем привинчивать валы

сначала нужно закрепить постели 4 и 2

удобно крутить шуруповертом с ограничителем усилия по очереди докручивая болтики

после этого все остальные опоры.

крайние опоры нужно сажать на герметик

герметика должно быть опять-же минимальное колличество

вот пример на фото — сколько его должно быть, и как он должен вылезти

после притягивания опор (докручивал шуруповертом на первом усилии)

нам нужно дотянуть это добро с усилием 10НМ

без диноключа в данном случае никак

проходим один раз, и проверяем пройдя еще круг (на случай если постели были не до конца прижаты к плоскости из за подъемов клапанов

откручиваем оправку гидронатяжителя — теперь голова собрана. останется забить сальники и торцевые крышки

крышки я решил на всякий посадить на герметик

вроде он там и не нужен, но пусть будет

тут можно намазать жирненько. лишнее вылезет снаружи. поэтому не страшно

для забивания я вместо оправки использовал старую пробку (хотя лучше подобрать голову нужного размера, но в гараж идти было лениво)

для прохода сальника по валу нам обазательно нужна специальная оправка иначе сальник рабочая кромка может подвернуться и работать такой сальник не будет и оправка обазательно должна быть оригинальная аудюшная

обезжириваем колодец сальника, мажем маслом вал, мажем герметиком сальник (дааа, я знаю что это не правильно, но мне захотелось сделать именно так)

одеваем спец оправку и задавливаем сальник

ниже иллюстрации спец-оправки

в случае с сальником выхода вала — можно и без оправки. там равномерный длинный конус и по нему оно нормально залезает

чтоб усадить его в гнездо — я просто брал старые сальники и забивал через них

обратите внимание, что у одной из голов после сборки — снизу будут торчать клапана и при хранении это надо учитывать, дабы не повредить их

после всех этих работ я умотал это в стрейч пленку и отложил в уголок до сборки верха

на сегодняшний день у меня уже есть все запчасти (но это не точно. ибо ауди)

блок расточен и помыт.

надо промыть маслоканалы еще раз после проточки на случай попадания стружки

так-же надо промыть коленвал внутри на случай попадания образива от шлифовки

надо отвезти все 12шатунов в контору, чтоб мне выбрали 6хороших

надо помыть передние привода, шрус у кпп и набить новой смазкой,

надо разобрать ГЦС (скорее всего в нем лопнула пружина внутри). затем прокачка сцепления

надо зачистить и покрасить правый лонжерон (там поверхностная ржа. тек аккум и краска облезла)

так-же нужно найти теплозащитные экраны на лонжероны и новую площадку аккума (она жива, но вид не очень) и зажим аккума (его нет совсем)

надо забрать еще один маслонасос от дизеля, и может быть снова его «починить» 🙂

и потом его присрать

заменить на кпп шарнир кулисы

собрать все это говно до кучи

ну и еще в замок водительской двери еще раз залезть. не хочет с брелка замыкаться — но это мелочи не относящиеся к возможности автомобиля двигаться

ну вроде и все 🙂 так сказать начать и кончить