sls принтер что это

Аддитивные технологии: обзор SLS

Появление технологий 3D-печати было связано прежде всего с необходимостью облегчить задачу по созданию прототипов при разработке и проектировании. Теперь круг задач 3D-печати значительно шире и включает в себя производство, в том числе и конечных изделий.

В этой статье мы рассказываем о технологии SLS, ее принципе действия и используемых материалах, и сравниваем ее с другими распространенными способами 3D-печати.

Содержание:

Как работает выборочное лазерное спекание (SLS)

На примере Sinterit Lisa Pro

Принцип работы SLS — спекание порошка с помощью инфракрасного лазера при повышенной температуре, которая помогает зернам порошка консолидироваться при контакте с лазерным лучом. В обычном SLS-принтере имеется так называемая «кровать», на которой валик распределяет тонкий слой порошка, а затем лазер спекает его частицы в соответствии с 3D-моделью, создавая деталь слой за слоем.

После этого платформа движется вниз с небольшим шагом, и процесс повторяется до тех пор, пока не будет сформирован последний слой.

Схема устройства SLS 3D-принтера. Источник: sinterit.com

По окончании процесса появляется деталь, которая требует удаления модели из массы не спеченного порошка и, опционально, пескоструйной обработки.

Толщина слоя 0,075-0,175 мм. Источник: sinterit.com

В этом и заключается реальное преимущество SLS. В отличие от FDM, SLS может производить 3D-печать без каких-либо опорных структур, что важно для моделей со сложной геометрией — они подвешены в порошке и не требуют поддержек. Это также позволяет печатать во всём объеме рабочей камеры, размещая любое количество изделий.

Кроме того, можно легко распечатать готовые подвижные объекты.

Примеры изделий

Сравнение с другими технологиями

Самыми распространенными технологиями 3D-печати, помимо SLS, являются моделирование методом осаждения расплавленной нити (FDM) и фотополимерная 3D-печать (SLA, DLP, LCD).

Осаждение расплавленной нити или FDM — самая распространенная технология для персональных и профессиональных настольных 3D-принтеров. Это технология, основанная на расплавлении нити и нанесении ее на стол послойно, в соответствии со слоями цифровой модели. При печати используют термопластичные полимеры и композиты на их основе, такие как полилактид (PLA) и акрилбутадиенстирол (ABS).

Наиболее широко технология применяется в прототипировании новых изделий, бытовой любительской печати и печати на заказ, в образовании. Существует много разновидностей филамента, обладающих разными механическими и химическими свойствами.

Главные преимущества FDM/FFF: большой ассортимент недорогих и хорошо изученных материалов с известными свойствами, сравнительная простота освоения и работы с оборудованием, низкая стоимость получаемого изделия.

Фотополимерная 3D-печать

Принцип действия основан на фотополимеризации — отверждении жидкого полимера под воздействием света. Принтеры, работающие с применением этой технологии, засвечивают фотополимерную смолу, в которую добавлен специальный реагент-отвердитель, при этом жидкость превращается в твердый пластик. Основное отличие фотополимерных принтеров заключается в способе засвечивания вещества: в стереолитографии (SLA) для этой цели применяется лазер, в цифровой светодиодной проекции (DLP) — проектор, в ЖК-засвечивании (LCD) — жидкокристаллическая матрица и светодиодная подсветка.

Отпечатки, сделанные на SLA 3D-принтере Formlabs Form 3L. Источник: top3dshop.ru

Разработанная в 1970-х годах, стереолитография (SLA) стала первой реализованной на практике техникой 3D-печати. Для печати в стереолитографии применяют специально разработанные жидкие фотополимеры, экспозиция производится обычно лучом ультрафиолетового лазера, который “рисует” изделие слой за слоем. Этот способ печати не порадует высокой скоростью печати и низкой стоимостью принтеров, но эти недостатки нивелируются очень высокой точностью. Так как лазер не закреплен стационарно, свет перемещается плавно, а края отпечатка при этом остаются гладкими.

Технология применяется в стоматологической и ювелирной областях, для создания прототипов высокой детализации, мастер-моделей и изделий. Существуют разновидности выжигаемого фотополимера, из которых печатают заготовки для литья металлом, биологически совместимые материалы для хирургии и стоматологии и многие другие.

Выполнено на Makex M-One Pro 30. Источник: top3dshop.ru

Как мы упоминали ранее, DLP засвечивает фотополимер при помощи проектора. Таким образом, принтер экспонирует весь срез детали сразу, в отличие от SLA, где лазер выводит его постепенно.

Этот принцип дает существенное преимущество в скорости печати, но имеет свои нюансы — при сравнении одинаковых отпечатков, сделанных на SLA и DLP, вы увидите пиксели на гладких поверхностях вторых.

Благодаря высокой скорости и достаточной точности, DLP применяется при прототипировании, макетировании и мелкосерийном производстве, в ювелирной и сувенирной отраслях, а также в стоматологии.

Напечатано на принтере Phrozen Shuffle 2019. Источник: top3dshop.ru

LCD — еще одна технология фотополимерной 3D печати. Засвечивание полимера производится светодиодами, расположенными под жидкокристаллической матрицей, аналогичный принцип применяется в смартфонах. Изображение формируется за счет LCD-дисплея, который покадрово выводит сечение формируемой детали. Первое существенное достоинство таких принтеров — это цена, в среднем в несколько раз ниже SLA или DLP. К недостаткам можно отнести ограниченную диагональю экрана площадь отпечатка, а также паразитную засветку, связанную

с отсутствием в большинстве таких принтеров фокусирующей системы. Это приводит к необходимости уменьшения времени печати слоя, от чего страдает качество.

Сферы применения LCD, по большей части, совпадают с DLP. Но способ передачи изображения первого намного проще, что позволяет энтузиастам создавать принтеры своими руками и использовать их в качестве домашних 3D-принтеров. С подробностями вы можете ознакомиться в нашей статье, рассказывающей об LCD.

Сравнительная таблица

Рассмотрим основные параметры, влияющие на качество 3D-печати и выбор пользователей, основываясь на особенностях разных технологий.

Параметры

Осаждение расплавленной нити

Стереолитография

Выборочное лазерное спекание

Нанесение расплавленной нити

Термопластичный полимер в форме нити (прутка)

Смолы, фотоотверждаемые жидкости

Порошковые спекаемые полимеры (то есть полиамиды, TPU, TPE)

нет необходимости в опорных структурах

печать подвижных частей

необходимость в опорных структурах

термическая усадка нити

небольшой выбор материалов

высокая стоимость обслуживания

длительное время печати

прототипы со сложной внутренней геометрией

прототипы подвижных деталей

Печать без опорных структур

Печать объектов с подвижными частями

не всегда выполнима (низкая точность)

Материалы для SLS 3D-принтеров

Разнообразие материалов, которые можно применять в печати с помощью технологии лазерного спекания, достаточно велико: от различных металлических порошков, используемых в основном в автомобильной промышленности, до полиамидов, таких как Sinterit PA12 Smooth — порошок из нейлона 12, и термопластичных полиуретанов (ТПУ), таких как Flexa Black. Все порошки могут быть изменены для конкретного применения, так что каждый может достичь желаемых механических свойств модели.

Примечательно, что SLS является практически безотходной технологией, при которой не подвергнутый спеканию порошок можно использовать для последующих отпечатков снова и снова.

Существенным аспектом является способ повторного применения использованного порошка и его коэффициента обновления — количества свежего порошка, которое необходимо добавить к использованному, чтобы сохранить качество печати. Можно использовать один и тот же расходный материал с долей нового, но некоторые порошки могут быстро окисляться и требуют атмосферы нейтрального газа, такого как азот, для сохранения качества печати. Этот тип решения присутствует в Sinterit Lisa PRO, в камеру которого подаётся азот.

Свойства порошков

Снимок отпечатка, сделанного с помощью SLS, под микроскопом.

Прежде всего разберем, насколько порошки SLS могут быть универсальными с точки зрения механических свойств, и почему можно печатать одним порошком, а не другими. Существуют особые требования для консолидации частиц порошка.

Необходимо различать две основные категории материалов: металлические и полимерные порошки. Первая группа в основном используется в автомобильной и авиационной промышленности, а вторая охватывает прототипирование, медицинские цели, образование и мелкосерийное производство нестандартных элементов.

Первым и наиболее важным свойством порошка является температурный диапазон спекания. Для описания этих явлений мы сосредоточимся на полимерных порошках, таких как полиамиды (PA), термопластичные эластомеры (TPE) и термопластичные полиуретаны (TPU).

Полимер это молекула, образующаяся при реакции полимеризации — взаимном соединении молекул мономеров. Эти типы соединений присутствуют вокруг нас в различных формах. Пластиковые пакеты и бутылки представляют собой формованный полиэтилен (ПЭ), полистирол (ПС) и другие синтетические вещества. Многие полимеры, применяемые в легкой промышленности, такие как полиамид, могут быть адаптированы к использованию с технологией SLS.

На графике мы можем видеть существенные температуры фазовых переходов аморфного и кристаллического полимера, на которых мы основываем наш диапазон температур спекания. (Стеклование- Tg, кристаллизация- Tc и температура плавления- Tm ).

Полимеры имеют кристаллическую или аморфную структуру. Это влияет на их физические свойства, определяющие диапазоны температур спекания. Для кристаллических полимеров диапазон находится между температурой стеклования и температурой плавления, для аморфных — начинается от температуры стеклования и ограничивается искусственно в зависимости от конкретного вещества — обычно 50-200 ° C.

Это диапазон, который позволяет осуществлять диффузию частиц и усиливает процесс спаивания путем формирования так называемой шейки между зернами порошка. Во время регулировки температуры мы должны знать, что добавки к порошку могут влиять на температуру его фазового перехода, и необходимо следить за тем, чтобы порошок не плавился полностью. Существует также явление коалесценции, называемое «шея», которое происходит между двумя частицами, начинающими спаиваться друг с другом при повышенной температуре. Представьте, что две сферы соприкасаются друг с другом, медленно сливаясь в один эллипс- это тепловое слияние.

Уплотнение порошка завершается облучением порошка лазером и полимеризацией цепочек в зернах, образуя однородный слой спеченного порошка.

Частицы порошка для SLS должны иметь определенный диаметр, который варьируется от 45 до 90 мкм для оптимальной точности.

Спектр параметров, влияющих на процесс SLS 3D-печати, необычайно длинный, однако некоторые из них наиболее важны для качества и времени печати. Список состоит из свойств порошка, упомянутых выше, таких как диапазон температур спекания, а также химический характер порошка, который имеет решающее значение для процесса спаивания. Если использованный материал не поглощает энергию лазера, можно смешать его с некоторым поглощающим излучение веществом, но это очень деликатная задача — соотношение количества и свойства поглотителя должны быть идеально сбалансированы.

Осознавая тот факт, что почти каждый шаг в процессе SLS-печати влияет на механические свойства конечного изделия, вы можете экспериментировать с их настройкой. К примеру, выбирать между жесткими, мягкими, резиновыми и другими порошками. Самая простая вещь, которую вы можете сделать, это изменить температуру и/или другие параметры печати в разрешенном в ПО диапазоне. Это действительно легко сделать, используя открытые параметры в Sinterit Studio 2019. Простая регулировка температуры может изменить механическое сопротивление или качество модели.

Заключение

Существует два основных типа принтеров SLS — промышленные и настольные. Первые стоят очень дорого (десятки тысяч долларов), а настольные — более доступные, такие как Lisa или Lisa PRO, несколько тысяч долларов. Основным отличием является объем печати, автоматизация процесса и ассортимент материалов.

Назначение

Настольные SLS принтеры идеальны для академических исследований, быстрого прототипирования при разработке новых изделий и даже небольшого серийного производства.

Плюсы и минусы

Одно из главных преимуществ SLS заключается в использовании новых материалов с индивидуально подобранными свойствами.

Также важна возможность достаточно быстро создавать партии геометрически точных изделий с высокими механическими свойствами, то есть пригодных для практического применения.

Для безопасного и эффективного использования технологии необходимы навыки работы с мелкодисперсным порошком, вдыхание которого может быть вредно.

Рекомендации

Такие полимеры как Нейлон, основное сырье для SLS-печати, известны много десятилетий своими высокими прочностными характеристиками, а SLS-принтеры дают возможность создавать изделия из них без необходимости затрат на полный традиционный производственный цикл, что намного быстрее и дешевле.

Именно поэтому, для создания или модернизации небольшого опытного или мелкосерийного производства прочных полимерных деталей мы рекомендуем использовать SLS 3D-принтеры. А если говорить о компактном формате — лучше всего себя зарекомендовали аппараты производства Sinterit.

Купите SLS 3D-принтер в Top 3D Shop — приобретите оригинальную продукцию от авторизованного дистрибьютора, с официальной гарантией и сертифицированным сервисом.

Библия 3D-печати: базовые принципы технологии SLS

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

От редакции: предлагаем первую статью из цикла, посвященного технологии 3D-печати методом селективного лазерного спекания полимерных порошков (SLS). Материал подготовлен московской инженерно-производственной компанией Can Touch, эксплуатирующей SLS 3D-принтер EOS Formiga P100, и публикуется с разрешения авторов.

SLS (Selective Laser Sintering, селективное лазерное спекание) — технология аддитивного производства, основанная на послойном спекании частиц полимерного порошка с помощью лазерного излучения. Технология достаточно опасна (мы расскажем об этом подробнее), но освоившим открывается широчайший горизонт возможностей. Основное преимущество SLS — обеспечение прекрасных механических свойств готовых изделий. Изделия получаются чрезвычайно прочными, с высокой детализацией и качеством построения поверхностей. Другой весомый плюс — SLS-печать практически безотходна, поскольку неиспользованный для выращивания деталей порошок частично смешивается с новыми порциями материала и возвращается в работу (этот процесс носит название «регенерация»), а частично — отправляется на переработку.

Основной принцип работы SLS 3D-принтера заключается в спекании полимерного порошка лазерным лучом. Предварительно нагретый порошок кратковременно облучается лазером и спекается с уже затвердевшими частицами, которые находятся в нижележащем слое. Управляя параметрами этого процесса можно добиваться нужной остаточной пористости и плотности полученной детали. При этом компания-производитель (мы будем рассматривать продукты немецкой компании EOS GmbH) предоставляет владельцам SLS-машин оригинальные наборы параметров, идеально подобранные под используемые материалы и прошедшие тщательную оптимизацию. Для производства деталей с разными свойствами компания предоставляет специальные наборы параметров (Part Property Profile или PPP), которые гарантируют, что напечатанные с их применением детали будут иметь одинаковые характеристики независимо от того, на какой машине их вырастили. Все наборы PPP-параметров имеют номера версий, поскольку EOS ведет их непрерывную оптимизацию.

Основные плюсы и некоторые минусы технологии SLS

Фазы 3D-печати по технологии SLS

Важно! SLS-машина достаточно сложна и представляет собой серьезную опасность, поэтому к управлению допускается только персонал, обученный в компании EOS, а работать с установленным в ней лазером 4-го класса опасности и вовсе допускаются только специалисты компании-производителя.

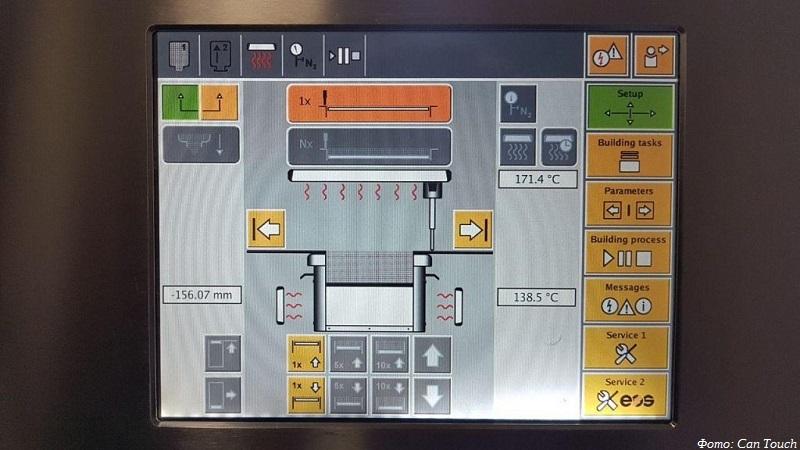

Рассмотрим все этапы выращивания объекта по технологии SLS на примере превосходного 3D-принтера EOS Formiga P100 — мы пользуемся именно им.

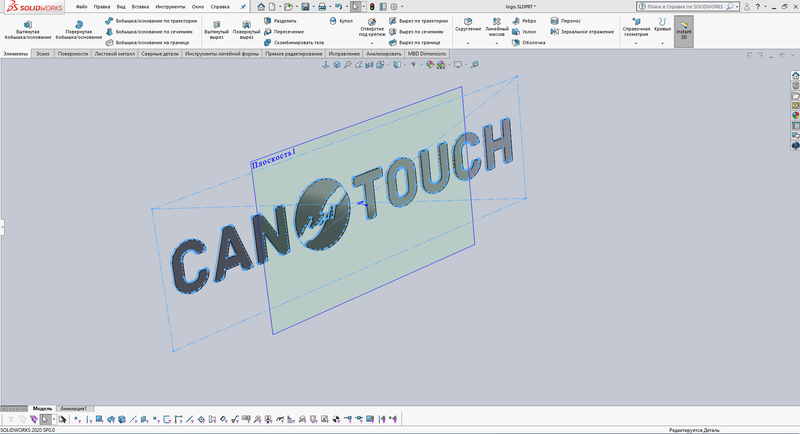

Создаем модель будущей детали в CAD (или получаем ее иными способами, например 3D-сканированием) — это стандартная процедура для любых современных инженерных разработок. На выходе получаем файл в формате STL с трехмерной геометрией нужных нам деталей.

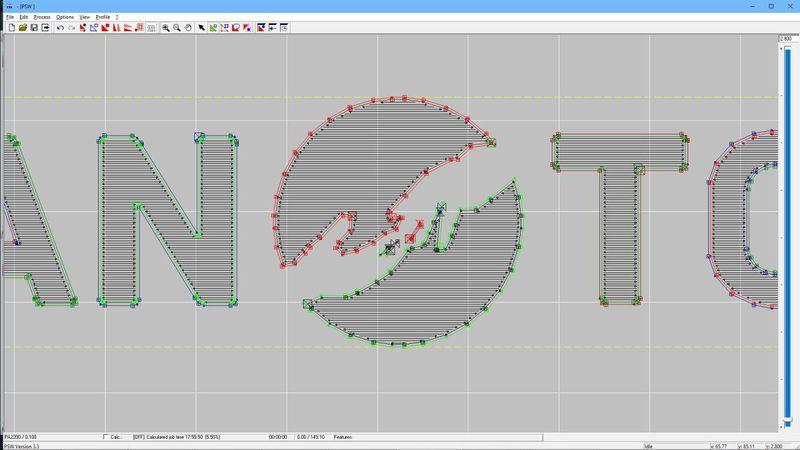

Проводим позиционирование и нарезку модели. Это делается в специальных проприетарных программах производителей SLS-машин (в случае техники EOS это ПО RP-Tools). На этом этапе мы размещаем модели деталей в рабочем объеме машины так, чтобы оптимально использовать всю зону построения. Это позволяет свести к минимуму время выращивания и расход порошка. Здесь же мы задаем параметры экспонирования, с помощью которых можно влиять на характеристики будущих деталей. Например, менять их прочность, пористость и качество поверхности. На выходе получаем пакет файлов в формате SLI.

Создаем задание построения и переносим его в машину. В программе Desktop-PSW от компании EOS файлы SLI упаковываются в задание построения и передаются в контроллер SLS 3D-принтера. Все, на этом программная часть работы закончена.

Устанавливаем сменный бак («чембер» от английского «chamber» — камера). В нем происходит процесс выращивания, и в конце работы именно в нем будут находиться готовые детали.

Наполняем резервуары порошком и «стелим постель» — настилаем слой свежего порошка на подвижной платформе рабочей камеры, когда она находится в верхнем положении. Занимательный факт: вертикальные подаватели для порошка наверху SLS-машины целиком напечатаны… на такой же SLS-машине. И таких деталей в ее конструкции целое множество.

Прогреваем машину: на этом этапе температура в камере построения должна достичь 160 градусов Цельсия. Это необходимо, чтобы прогреть рабочую зону, а также всю машину, ее компоненты и находящийся в ней порошок. На предварительный прогрев машины уходит примерно два часа. Этот этап называется Warm Up Phase.

Выбираем задание в машине. Интерфейс SLS-машины предельно эргономичен и умещается буквально в десять кнопок. На время 3D-печати камера построения заполняется азотом, чтобы охлаждать оптическую систему линзы, а также ликвидировать влияние кислорода на полимерный порошок.

Ведем мониторинг процесса 3D-печати. Выращивание детали может занимать много часов, и большую часть этого времени никакого контроля за процессом не требуется, но SLS-машина уязвима к сбоям из-за попадания мусора (например, волосков) в рабочую камеру. Поэтому, время от времени следует проверять как идут дела. Но мы существенно оптимизировали эту процедуру: так как в машине не предусмотрен удаленный доступ к программному обеспечению, наши специалисты разработали роботизированную механику для остановки процесса в случае сбоя.

Завершение работы машины и распаковка деталей

Даем SLS 3D-принтеру и напечатанным деталям остыть естественным путем — распаковка камеры проводится только при падении ее температуры ниже 60 градусов Цельсия. Важный момент: по технологии EOS время остывания должно быть не меньше времени печати.

При остывании выращенные детали сжимаются и искривляются. Это вызвано разницей температур в отдельных частях объекта и их неравномерным остыванием.

В связи с этим необходимо придерживаться нескольких правил:

Распаковываем напечатанные детали. Большим преимуществом технологии SLS является то, что для выращенных с ее применением объектов не требуются поддерживающие структуры, которые после печати станут отходами. Детали просто извлекаются из бака, чистятся щеткой и отправляются в дробеструйную машину, где обрабатываются стеклянной дробью. Отсюда они отправятся на дальнейшие этапы производства.

Переработка неиспользованного порошка

Просеиваем отработанный порошок, добавляем порцию свежего материала, смешиваем. Полимерный порошок для SLS 3D-принтеров достаточно дорог, и это минус. Но его свойства можно восстановить добавлением свежего порошка, и это большой плюс. Этот процесс полностью отработан и заложен в основу технологии EOS: можно быть уверенными, что свойства деталей от использования восстановленного порошка не страдают.

Однако и здесь есть важный нюанс: неправильное смешивание порошков ведет к тому, что в напечатанном изделии появляются светлые и темные полосы, морщины (так называемая «апельсиновая корка»), образуются области с переменной плотностью. Чтобы этого не происходило, необходимо четко соблюдать рекомендованные производителем процедуры смешивания.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.