simatic pcs7 и wincc в чем отличие

Система управления процессом SIMATIC PCS 7

Информационные материалы

Основной задачей SIMATIC PCS7 является автоматизация первичных производственных процессов и их объединение в целостное решение автоматизации. В то же время для автоматизации вторичных процессов (например, заполнение, упаковка) или входной и выходной логистики могут использоваться те же программируемые контроллеры или промышленные компьютеры SIMATIC.

Преимущества TIA проявляются в использовании однородных способов управления данными, организации промышленной связи и конфигурирования на этапах проектирования, выполнения пуско-наладочных работ, обслуживания и эксплуатации, а также развития готовой системы автоматизации.

Однородное управление данными обеспечивает возможность получения доступа к единой базе данных проекта со стороны всех используемых в нем инструментальных средств. В пределах проекта ввод любых данных и их модификация выполняется только один раз, после чего они становятся доступными и понятными всем компонентам программного обеспечения. Гарантируется обеспечение полноты и последовательности всех данных даже при работе над одним проектом нескольких разработчиков. Это существенно снижает трудозатраты и позволяет избегать ошибок из-за многократного ввода одних и тех же данных. Параметры настройки, установленные в системе проектирования, могут быть переданы непосредственно в датчики, исполнительные устройства и приводы полевого уровня.

Однородные варианты организации промышленной связи между всеми уровнями управления базируются на использовании общепризнанных коммуникационных стандартов Industrial Ethernet и PROFIBUS с поддержкой глобальных информационных потоков через Internet. Программные и аппаратные компоненты SIMATIC PCS7 используют указанные механизмы обмена данными. Появляется возможность простого конфигурирования коммуникационных соединений, а также организации обмена данными между различными сетями.

Полная совместимость всех компонентов TIA гарантирует возможность эффективной и экономически выгодной модернизации и развития любой системы, построенной с учетом ее требований. Такое развитие может выполняться на любом этапе жизненного цикла существующей системы автоматизации.

Функции

Однородная, функционально полная система

SIMATIC PCS7 в сочетании с системами SIMATIC, SIMOTION и другими компонентами образует однородную, функционально полную интегрированную систему управления непрерывными и периодическими процессами. Применение этого комплекса позволяет получить гибкую платформу для рентабельного развития систем автоматизации, что благоприятно отражается на конкурентоспособности предприятия и уровне цен готовой продукции.

Поддержка IT-технологий позволяет интегрировать этот комплекс в уровни управления производством (MES) и планирования ресурсов предприятия (ERP), обеспечить горизонтальную и вертикальную интеграцию, формировать основу для дальнейшего совершенствования всей системы управления предприятием.

Высокая производительность SIMATIC PCS7, отличные системные качества, однородные способы управления данными, проектирования и организации связи гарантирует безусловное выполнение всех типовых требований к системам управления непрерывными процессами:

Гибкость и масштабируемость

Для управления непрерывными и периодическими процессами SIMATIC PCS7 использует стандартные программные и аппаратные средства семейства SIMATIC. Эта особенность существенно повышает рентабельность и гибкость решений, базирующихся на применении SIMATIC PCS 7.

SIMATIC PCS 7 легко адаптируется к требованиям решаемой задачи. На ее основе могут создаваться как простейшие одноместные системы, обеспечивающие обслуживание приблизительно 160 производственных элементов, так и мощные системы с архитектурой клиент/сервер, способные производить обслуживание приблизительно 60000 производственных элементов. Под производственным объектом понимается один контролируемый или управляемый объект: двигатель, задвижка, SFC последовательность и т.д.

С минимальными затратами от одной или нескольких одноместных систем может быть выполнен переход к единой клиент/серверной системе.

Открытость

В SIMATIC PCS 7 используются модульные программно-аппаратные компоненты из системного спектра Totally Integrated Automation. Эти компоненты полностью совместимы между собой и поддерживают множество стандартных открытых интерфейсов: IEC, XML, PROFIBUS, Ethernet, TCP/IP, OPC, @Glance, ISA S88 и S95 и другие. Поддержка этих стандартов гарантирует простое и эффективное развитие существующих систем не только в настоящее время, но и в будущем. Кроме того, поддержка этих стандартов обеспечивает долговременную защиту инвестиций клиента, несмотря на стремительное снижение жизненных циклов различных продуктов.

Открытость SIMATIC PCS 7 распространяется на все уровни управления, включая системы автоматизации и периферийное оборудование, инженерные станции и станции операторов, системы промышленной связи и SIMATIC IT Framework, обеспечивающий эффективный обмен данными с приложениями MES и ERP уровня.

Открытостью отличается не только системная архитектура SIMATIC PCS 7, но и интерфейс программирования и обмена данными с программами пользователя, импорта и экспорта графики, текстов и данных. Например, поддерживаются функции импорта/экспорта данных из/в CAD/CAE системы.

Благодаря своей открытости SIMATIC PCS 7 может работать в сочетании с программными компонентами других производителей, легко интегрироваться в существующие инфраструктуры.

Дальнейшая информация

Миграция на SIMATIC PCS 7

Многие системы и производства требуют расширения и модернизации в силу необходимости гарантий, что производитель сможет продолжать обеспечивать соответствие выпускаемой продукции требованиям рынка. Однако, в связи с тем, что установленное оборудование, прикладное ПО и уникальные знания и опыт оперативного и обслуживающего персонала представляет огромную ценность, защита инвестиций всегда является важнейшей задачей для компаний владеющих производством во всех планах модернизации.

Именно поэтому такие задачи не рассматриваются Siemens как просто полная замена существующей системы, но рассматриваются как работа в тесном взаимодействии с заказчиками и их системными интеграторами по выработке индивидуального, ориентированного на будущее решения на основе современной распределенной системы управления процессом SIMATIC PCS 7, всегда учитывающего директивы:

Siemens работает в тесном контакте со множеством системных интеграторов, имеющих богатый практический опыт построения систем автоматизации в различных областях промышленного производства. Это содружество гарантирует всем предприятиям получение наиболее оптимальных решений для модернизации своих производств. Дополнительно следует учитывать, что Siemens обеспечивает полную поддержку своих продуктов модернизации по аналогии с поддержкой своих серийных продуктов. Особым достоинством Siemens в сравнении с другими поставщиками решений миграции является способность предложить заказчику долгосрочную поддержку касательно ноу-хау, технического обслуживания и поставки компонентов, запасных частей и обновлений.

Со своей ориентированной в будущее системой SIMATIC PCS 7, инновационными решениями развития и обслуживания, многолетним опытом и знаниями в автоматизации технологических процессов и миграции систем, развитой системой технической поддержки по всему миру Siemens демонстрирует мастерство и обеспечивает максимальную защиту интересов своих клиентов.

Центры поддержки Миграций

Siemens организовал несколько глобальных Центров Поддержки Миграций, которые предлагают клиентам дальнейшую поддержку в проектах миграции в дополнение к поддержке по продуктам миграции:

Разработка новых продуктов и инструментов Миграции

Вследствие разработки гибких решений и сервисов для миграции, продолжительного всестороннего опыта и знаний по миграции и всемирной поддержке, Siemens закладывает фундамент для разработки решений для миграции с систем управления сторонних производителей. Это позволяет пользователям сторонних систем управления использовать передовые технологии SIMATIC с целью защиты их капиталовложений в новые технологии автоматизации в будущем.

Дополнительную информацию можно найти в каталоге ST PCS 7.2, Решения по миграции на систему управления процессом SIMATIC PCS 7.

Simatic pcs7 и wincc в чем отличие

Распределенная система управления Simatic PCS 7

Первый мой рассказ коснется довольно мощной АСУ ТП, которая известна в мире автоматизации под брендом “Simatic PCS 7”. Точнее полное название системы звучит “Simatic Process Control System 7”, что, по мнению ее производителя, компании Siemens AG, подчеркивает заточенность этой системы на управление непрерывными технологическими процессами. На самом деле название » Process Control System » выбрано не совсем удачно, так как данная система одинаково хорошо справляется как с непрерывным, так и последовательным (и даже рецептурным) управлением.

Simatic PCS 7 – относительно молодая система, которая впервые была представлена в 1996 году. Система стала логическим продолжением общей фирменной концепции TIA (totally integrated automation), предполагающей тесную интеграцию большой линейки электротехнических продуктов Siemens в рамках единой системы управления. На данный момент система Simatic PCS 7, разменяв уже седьмую версию, имеет более 1500 инсталляций в мире. Наибольшее распространение и успех система имеет в пищевом, химическом, стекольном, цементном и металлургическом секторах промышленности. Во многом успех системы объясняется тем, что она изначально разрабатывалась на базе хорошо зарекомендовавших себя контроллерах семейства Simatic, выпуск которых начался более 50 лет назад, а в основу коммуникаций положили прогрессивные открытые протоколы Profibus и Industrial Ethernet. Действительно, зачем заново изобретать велосипед, когда все уже готово?

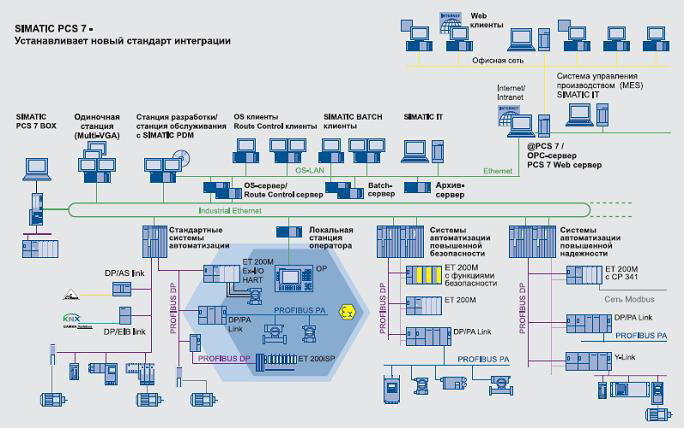

Что же такое Simatic PCS 7? Если взглянуть в брошюру, можно увидеть следующую страшную картинку (рис. 1), иллюстрирующую потенциальный размах и возможности системы (понятно, что в реальных системах избегают такого зоопарка разноперого железа). В принципе то, что показано ниже, и является показательной интерпретацией упомянутой выше концепции TIA.

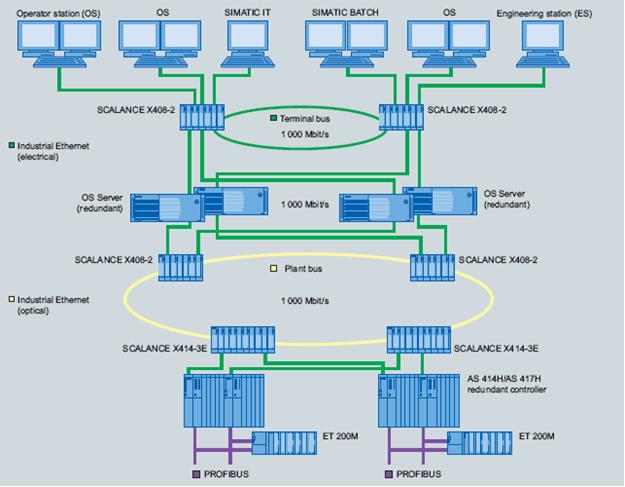

Рис. 2. Более правдоподобная архитектура системы Simatic PCS 7.

Как видно, система имеет классическую трехуровневую архитектуру, характерную для класса DCS (см. статью “Что такое DCS”). На верхнем уровне располагаются операторские станции, серверы, инженерные станции и много чего другого. В общем случае в состав верхнего уровня могут входить:

•Операторские станции (ОС-клиенты). Реализуют человеко-машинный интерфейс.

•Серверы (ОС-серверы). Реализуют связь между операторскими станциями и контроллерами. Также занимаются архивированием. Опционально резервируются.

•Инженерные станции. Необходимы для технического обслуживания, реконфигурирования и диагностики системы.

•Серверы CAS (central archive servers). Могут включаться в состав системы для долговременного хранения истории в виде базы данных SQL. Опционально резервируются.

•Серверы Web Navigator. Используются для предоставления доступа к технологическим данным и архиву через Web-интерфейс. Поддержка до 50 удаленных клиентов.

•Серверы Batch. Используются для рецептурного управления процессом. Опционально резервируются.

•Серверы Route Control. Используются для управления транспортировкой продукта по разветвленной системе технологических маршрутов. Опционально резервируются.

•Серверы OPC. Нужны для доступа к реальным технологическим данным и архивам по одноименному протоколу.

•Различные операторские панели и другие новомодные фишки.

Станции верхнего уровня объединяются сетью Industrial Ethernet на базе витой пары и оптоволокна (terminal bus). Поддерживаются следующие топологии сетей верхнего уровня, в том числе и отказоустойчивые:

• Шина;

• Резервированная шина;

• Кольцо;

• Резервированное кольцо;

• Смешанная топология.

Сети верхнего уровня, как правило, строятся на базе промышленных коммутаторов Siemens серии Scalance, представленной довольно внушительным модельным рядом. На самом деле с таким же успехом можно использовать Ethernet-совместимые сетевые компоненты и других производителей, но, естественно, производитель не рекомендует этого делать.

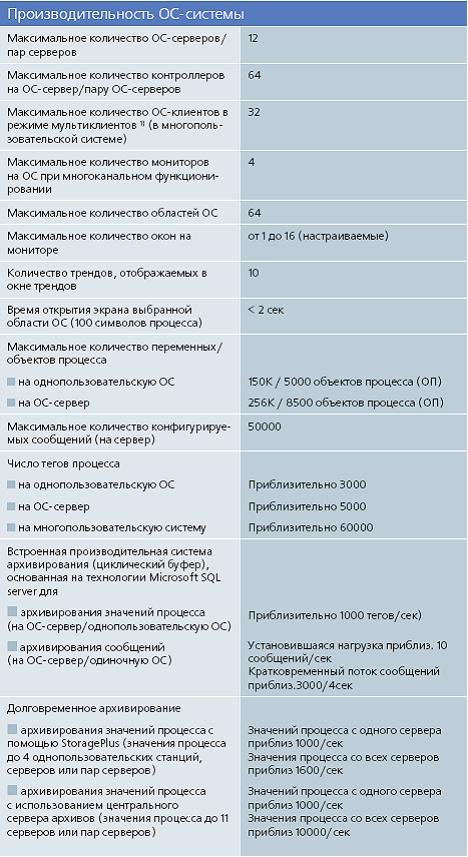

Как и везде, у верхнего уровня Simatic PCS 7 есть свои ограничения. В таблице 1 перечислены некоторые из них.

В общем, в рамках PCS 7 существуют две возможные схемы построения верхнего уровня:

• Классическая схема “клиент-сервер”;

• Одиночные станции.

Разберемся с программным обеспечением.

В состав PCS 7 входит развитая среда разработки Simatic Manager, позволяющая централизовано создавать как аппаратную (в том числе и сетевую) конфигурацию системы, так и прикладное программное обеспечение. В основе конфигурации системы лежит объектный подход, подразумевающий пользовательское структурирование проекта под нужды конкретного технологического процесса. Среда разработки, как правило, устанавливается на отдельную инженерную станцию, с которой после создания и компиляции проекта проводят его загрузку в другие станции (не отрывая мягкого места от стула).

Среда позволяет программировать контроллеры с использованием всех стандартных языков: STL (= structured text), SCL (=instruction list), SFC (=sequential function chart), FBD (=function block diagram), LAD (=ladder diagram), СFC (=continuous flow chart). Также поддерживается создание пользовательских функциональных блоков, функций и шаблонов. Система предлагает внушительную библиотеку функциональных блоков для управления типовыми технологическими единицами (клапаны, моторы, регуляторы и т.д.); кроме того, под заказ доступны опциональные модули для конкретных производств (например, для молочной промышленности). Опционально доступны инструменты для конфигурирования рецептов в соответствие ISA S88.01, заумный маршрутизатор продуктовых потоков и всякие другие модные примочки типа Web Navigator.

Человеко-машинный интерфейс базируется на несколько модифицированном пакете Simatic WinCC, который тесно связан с проектом нижнего уровня. Так система Simatic PCS 7 автоматически выполняет такие рутинные операции как: генерация тегов WinCC, символов и фейсплейтов; создание системы навигации по мнемосхемам и многое другое. Короче, все, что должно автоматически делаться в нормальной DCS, в Simatic PCS 7 делается со свистом. Правда, иногда с ошибками.

На аппаратном уровне операторские станции и серверы базируются на промышленных компьютерах Siemens серии IL43. Это довольно мощные и функциональные машины, обладающие хорошими эксплуатационными характеристиками (см. статью “HMI на базе операторских станций”). Поставляются с уже предустановленным ПО Simatic PCS 7. Однако нельзя не обратить внимания на некоторые недостатки. Во-первых, нет поддержки резервированного питания, что для промышленного ПК не очень хороший тон. Во-вторых, даже снабженные RAID-массивом станции IL43 не поддерживают горячей замены жестких дисков.

Идеология PCS7 предполагает использование контроллеров серии Simatic S7-400 без организации на их базе локального ввода/вывода. Это вовсе не означает, что в систему нельзя интегрировать младшие серии ПЛК типа S7-300, но в этом случае придется поднапрячься с инжинирингом.

Контроллеры серии S7-400 имеют классическую модульную архитектуру (подробно рассмотренную в статье “Архитектура контроллера РСУ”). На базовой панели (rack) размещаются блоки питания (PSUs), процессорные модули (CPUs), коммуникационные модули (CPs) и модули локального ввода/вывода (IO modules). По поводу последних стоит отметить, что концепция построения Simatic PCS 7 не делает ставку на использование модулей локального ввода/вывода, хотя в принципе такая возможность есть.

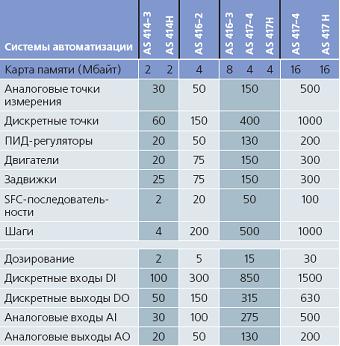

Очевидно, что основным аппаратным компонентом контроллера является процессорный модуль, представленный достойным модельным рядом: от скромного 412-го до “монстра” промышленной автоматики 417-го. Модели различаются объемом встроенной памяти и мощностью центрального процессора. Функциональные характеристики контроллеров представлены в таблице 2.

Табл. 2. Общие характеристики производительности ПЛК.

Бросаются в глаза довольно скромные возможности контроллеров младших серий – например, рекомендуемое количество аналоговых сигналов для CPU 414-3 около 50 с циклом 100 мс. Это как-то плохо согласуется с ценой на модуль CPU в районе 4700 евро. Прибавьте источник питания, стойку, интерфейсный модуль и получите в сумме стоимость более 9.2 тыс. евро. Хотя такая открытая ценовая политика Siemens, конечно, достойна уважения: цена на любой продукт автоматизации общедоступна в официальных каталогах.

Оперативная память контроллеров не очень велика, поэтому для выполнения более-менее серьезной программы память увеличивают с помощью специальной карты расширения RAM, которая вставляется в специальный слот на лицевой стороне CPU. Можно вместо карты расширения RAM, вставить карту EEPROM для резидентного хранения пользовательской программы, но на практике это делают редко. Вот тут и заключается главная загвоздка – можно либо расширить оперативную память до приемлемого размера с помощью карты RAM (но при этом теряется возможность энергонезависимого хранения программы внутри контроллера), либо обеспечить резидентное хранение программы при помощи карты EEPROM, оставив маленький объем оперативной памяти. Компромисс невозможен – поэтому, как правило, выбирают первый вариант. Де-факто энергонезависимого хранения загруженной программы в контроллерах S7-400 попросту нет. Справедливости ради отмечу, что на блоках питания S7-400 предусмотрено место для установки двух пальчиковых батареек (даже не аккумуляторов. ) номиналом 3.6 V, эти буферные батареи позволяют сохранять программу и данные “горячего пуска” в оперативной памяти в случае перебоя в питании. Однако за состоянием батарей надо постоянно следить, да и не к лицу промышленной технике пальчиковые батареи на “морде” (как на детской игрушке, ей Богу).

Все процессорные модули имеют интегрированные интерфейсы для подключения к сетям MPI и Profibus DP, некоторые могут даже подключаться к сети Industrial Ethernet. Опциональные коммуникационные модули добавляют поддержку других сетевых протоколов и позволяют увеличить число используемых сетевых интерфейсов. Доступны коммуникационные модули для сетей Industrial Ethernet/Profinet, Profbus, PtP (RS232/RS485), возможна загрузка драйвера для Modbus RTU. Прямо скажем, не очень большой перечень. К тому же нет возможности подключать к ПЛК оптоволоконные сегменты напрямую, необходимо использовать медиаконверторы. А как же насчет поддержки Foundation Fieldbus, CAN, DeviceNet, Interbus? Эти “вражеские” протоколы подключаются к PCS 7 с помощью сторонних конвертеров (типа AnyBus) и полдюжины программного кода. А да, забыл про Profinet, который, по замыслу Сименса, должен заменить и полевые шины Profibus, и сети верхнего уровня Industrial Ethernet – т.е. привести все под один стандарт. Что ж, такие коммуникационные модули тоже появились и используются все чаще и чаще, хотя, справедливости ради, отмечу, что стандарт Profinet (фактически некая надстройка над обычным Ethernet) у нас еще не очень прижился. Буржуи в этом плане гораздо дальше продвинулись.

Блоки питания поддерживают входное напряжение 120/220 VAC или 24 VDC и могут опционально резервироваться. Тут все стандартно.

Контроллеры серии S7-400 могут полностью резервироваться и естественно поддерживают резервированное подключение как к сети верхнего уровня, так и к шине ввода/вывода. Правда, в отличие от многих других систем, где переход от симплексного варианта контроллера к резервированному осуществляется путем установки на ту же базовую панель дополнительного процессорного модуля и блока питания, резервированные контроллеры системы PCS 7 представляют собой пару идентичных модульных устройств, конструктивно разделенных и общающихся между собой по внешней оптоволоконной шине синхронизации. Это интересное решение позволяет разнести master unit и slave unit на приличное расстояние друг от друга. Теперь можно поместить “половинки” резервированного контроллера в различные шкафы управления, что, конечно же, повышает жизнеспособность системы в целом. Однако и тут есть один нюанс: отнюдь не все модификации контроллеров 400-й серии могут резервироваться, а только модели, которые имеют в своем обозначении букву “H” (high reliable) 412-3H, 414-4H и 417-4H. Поэтому проектируя систему, инженер сразу должен спрогнозировать то, какие контроллеры будут резервироваться, предусмотрев для них именно серию H, так как переход на резервированную конфигурацию путем простого добавления симплексных модулей невозможен. Это сильно ограничивает расширяемость системы управления. Прибавьте к этому существенную разницу в цене между обычным процессорным модулем и тем, что может работать в резервированном режиме.

Теперь пройдемся по нижнему уровню. Тут в системе PCS7 полный порядок. Разнообразие узлов удаленного ввода/вывода явно поражает, даже можно сказать избыточно: здесь и ET200M, и ET200S, и ET200eco, и ET200iSP, и черт знает что. Остановимся на рассмотрении только двух серий ET200M и ET200iSP, так они перекрывают практически весь требуемый от подсистемы ввода/вывода функционал.

ET200М – это модульная система ввода/вывода на подобие той, что была рассмотрена в статье “Полевой ввод/вывод”. На профильную рейку последовательно монтируются стык в стык активные шинные модули, которые при состыковке образуют составную базовую панель с внутренней шинами передачи данных и питания. Затем на базовую панель слева направо устанавливаются: блок питания, интерфейсный модуль и линейка модулей ввода/вывода (а также функциональные и коммуникационные модули опционально). Всего на узле можно установить не более 12 модулей ввода/вывода. При этом имеется возможность дублировать блоки питания, интерфейсные модули и модули ввода/вывода – т.е. на базе ET200M можно собрать полностью резервированную подсистему ввода/вывода. Номенклатура поддерживаемых модулей ввода/вывода довольно обширна: аналоговые модулей (до 8 каналов), дискретные (до 64 каналов), модули с функцией HART, модули с расширенной диагностикой, Ex-модули (искробезопасная цепь) и F-модули. Помимо этого, узел ET200M можно снабдить функциональными модулями, выполняющими специализированные задачи, такие как: скоростной счет; позиционирование сервоприводов и шаговых двигателей; весоизмерение и т.д. Но и это еще не все. При необходимости на узел ET200M можно установить и коммуникационные модули, которые добавляет дополнительные интерфейсы для подключения к сетям Ethernet, Profibus (всех видов), AS-Interface, Modbus. Стоит отметить, что разработчики системы ввода/вывода ET200M смогли обеспечить ее совместимость с популярной серией контроллеров S7-300 в части используемых модулей. Так практически все модули ввода/вывода, функциональные и коммуникационные модули, используемые в контроллерах серии S7-300, с таким же успехом подходят и для узлов ET200M. Подобная аппаратная переносимость и совместимость, несомненно, оправдана, так как сильно упрощает расширение и модернизацию существующих систем управления на базе контроллеров S7-300.

Особенно радует возможность установки на ET200M модулей ввода/вывода со востренной искрозащитой, причем эти модули можно свободно сочетать со стандартными в рамках одного узла.

Интерфейсные модули служат для подключения узла ввода/вывода к коммуникационной шине на базе протокола Profibus DP. Существуют модификация интерфейсного модуля для подключения напрямую к оптическому каналу связи Profibus. Естественно, доступно подключение узла к резервированной шине путем установки двух интерфейсных модулей, а следовательно, и двух источников питания. Недавно вышла модификация интерфейсного модуля для подключения узла ввода/вывода к сети Profinet, что является большим шагом на пути объединения полевой шины и сети верхнего уровня. Однако в силу консерватизма большинства проектировщиков АСУ ТП стандарт Profinet довольно редко применяется на полевом уровне.

Горячая замена модулей, настройка (реконфигурирование) модулей на лету, развитая аппаратная диагностика, свободная компоновка узла плюс возможность полного резервирования – это черты, характерные для подсистемы ввода/вывода на базе ET200M. Более того разработчики PCS 7 умудрились реализовать очень полезную возможность горячего добавления/удаления целых узлов ввода/вывода без прерывания коммуникации на полевой шине (так называемую технологию configuration in run, CIR).

Теперь про ET200iSP. Много говорить тут не буду. Фактически это та же самая система ET200M, только предназначения для использования непосредственно во взрывоопасных зонах 1 и 2. Более того, ET200iSP позволяет подключать полевые устройства, находящиеся в зоне 0.

Вообще стоит отметить, что Siemens предлагает огромную номенклатуру различного оборудования полевого уровня, в том числе и коммуникационного. Различные преобразователи, каплеры (coupler s ), Y-линки позволяют практически без ограничений комбинировать сегменты сетей стандартов Profibus DP, Profibus PA, AS link, EIB внутри одной системы, организовывая различные топологии. И все это производства одной компании. Особенно приятно видеть поддержку Profibus PA (причем искробезопасной вариации этого стандарта), сильно популярного в Европе и набирающего популярность у нас.

Кстати, большая линейка продуктов автоматизации – это конек Siemens.

Теперь самое интересное. PCS 7 – это не только распределенная система управления, но и полноценная система противоаварийной защиты (ESD – emergency shutdown system), имеющая целую кипу крутых сертификатов и разрешений на промышленное использование в России.

Решение ESD базируется на использовании:

1. Резервированных контроллеров серий 414FH/417FH, характеризующихся повышенной надежностью, отказоустойчивостью и высокой степенью безопасности.

2. Специальными модулями ввода/вывода (F-модулями) системы ET200M. F-модули характеризуются резервированной внутренней архитектурой, мощными возможностями по самодиагностики и проверки подключенных сигнальных цепей + перевод выходов в безопасное состояние.

3. Специального сетевого профиля ProfiSafe, являющегося, по сути, небольшой надстройкой над обычным Profibus и полностью с ним совместимым. С помощью профиля Profisafe система может оперативно диагностировать (и в некоторых случаях исправлять) искажение/потерю данных при их передачи по шине, неверную адресацию, а также нарушение последовательности сообщений.

Конфигурируется система ПАЗ с помощью специализированных пакетов, органично вписывающихся в основную инженерную среду Simatic Manager. К ним относятся библиотека функциональных F-блоков для создания алгоритмов противоаварийной защиты (CFC), а также интуитивно-понятный конфигуратор Safety Matrix. Таким образом, вопрос бесшовной интеграции ПАЗ и РСУ разработчики PCS 7 решили с чрезвычайной элегантностью, при работе создается впечатление целостности и полноты всего решения.

Есть и несколько нюансов. В каталоге PCS7 широко рекламируется возможность разбиения пользовательской программы управления на две части, одна из которых относится к РСУ, другая – к функциям ПАЗ. При этом говорится о возможности выполнения двух этих частей в рамках одного контроллера. Может, в Европе это и является хорошим решением, но в России в соответствие с нашими правилами безопасности такой подход недопустим (по крайней мере, на химических, нефтехимических и нефтеперерабатывающих производствах). Да и принцип разделения ПАЗ и РСУ никто не отменял.

В целом система Simatic PCS 7 является добротным немецким продуктом. В ее основу легли проверенные решения, используемые Siemens на протяжении многих десятилетий. Система предлагает полновесный функционал, полностью отвечающий современным трендам и веяниям времени. Нельзя сказать, что по диапазону выполняемых задач Simatic PCS 7 впереди планеты всей, но и не в числе отстающих – это точно. Еще одним важным качеством системы является довольно дружелюбный интерфейс разработки, который можно освоить всего за несколько дней. Архитектура системы прозрачна и универсальна, аппаратное и программное обеспечение хорошо документировано (причем практически вся документация переведена на русский язык), а огромная линейка оборудования Siemens позволяет при построении системы выбирать из множества вариантов решений. Как уже было упомянуто, картину омрачает довольно ощутимая цена на компоненты системы, которая в среднем выше, чем у конкурентов. Однако брэнд-нейм Siemens делает свое благое дело, и система довольно востребована. В общем, очень неплохая штука эта Simatic PCS7. “Квадратиш, практиш, гут”.