rtd сигнал что это

Термометр сопротивления RTD

Термометры сопротивления — электрический температурный датчик, использующий изменения сопротивления, которое противодействует протеканию тока, который является основой для измерений температуры. В английском языке термометр сопротивления обозначается тремя буквами RTD.

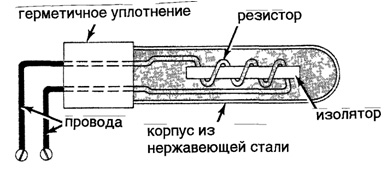

Основным электрическим компонентом термометра сопротивления является резистор, который часто представляет собой провод, обмотанный вокруг керамического изолятора в виде стержня Резистор и является температурным чувствительным элементом термометра сопротивления. Для защиты чувствительного элемента от физического воздействия и изоляции электрической цепи от технологической жидкости во избежание короткого замыкания резистор обычно заключается в корпус из нержавеющей стали. Два провода подсоединяются к электрической цепи внутри корпуса посредством герметичного уплотнения.

Принцип действия термометра сопротивления

Термометры сопротивления могут использоваться для измерения температуры электрическим путем, так как существует прямо пропорциональная зависимость между изменениями сопротивления и изменением температуры.

Другими словами, при повышении температуры величина сопротивления возрастает прямо пропорционально, а при понижении температуры сопротивление пропорционально уменьшается. Подобный принцип используется в термометрах сопротивления, так как сопротивление термометра уменьшается или увеличивается пропорционально температуре процесса, который он измеряет. Любое изменение сопротивления может быть зарегистрировано и преобразовано в температурные показания с помощью таблицы, или отображено на шкале, которая откалибрована в единицах измерения температуры.

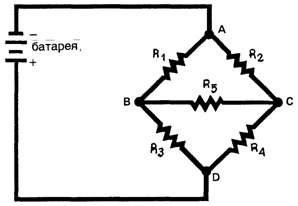

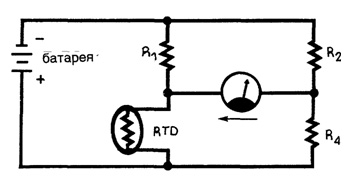

Как и термопара или любой другой температурный датчик термометр сопротивления (RTD) функционален при измерении температуре только, если он подсоединен к электрической цепи. Обычно с термометрами сопротивления применяются мостовые схемы, так как такие схемы позволяют добиться высокой точности. Вместе с мостовой схемой используется батарея, которая служит в качестве источника питания. Цепи термометров сопротивления должны иметь внешний источник питания, так как они не способны генерировать напряжение сами.

Мостовая схема, изображенная на рисунке выше состоит из пяти резисторов: Р1, R2, R3, R4, R5; и точек соединения: А, В, С, D.

В данном случае давайте предположим, что каждый резистор в мостовой схеме обладает одинаковым сопротивлением. Так как ток протекает от минуса к плюсу в данном контуре, то протекание начинается с минусовой клеммы батареи и ток достигает точки А. В точке А ток расщепляется на равные части: одна половина протекает через сопротивление R1 в точку В, а другая половина протекает через R2 к точке С. Так как сопротивление всех резисторов одинаковое, то между точками В и С нет разницы в величине напряжения, поэтому ток через R5 не протекает.

Когда ток через средний резистор не протекает, то мост, как говорится «уравновешен». В данном примере ток протекает от точки В, через R3 в точку D. Ток также протекает от точки С через R4 в точку D. Ток от точки D возвращается на положительную клемму батареи, завершая цепь.

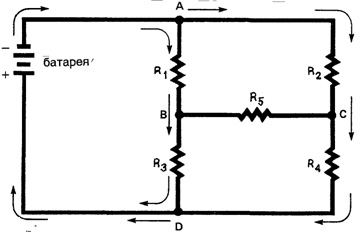

Мостовая схема, изображенная на рисунке выше похожа на предыдущую схему за исключением того, что резистор R3 заменен термометром сопротивления. В данной конфигурации ток по-прежнему протекает от минусовой клеммы батареи на точки В и С. Однако, если сопротивление термометра сопротивления (RTD) отличается по величине от сопротивления резистора R4, то между точками В и С появится напряжение. Это означает, что мост неуравновешен и ток будет протекать через резистор R5.

Ток, протекающий через мост, может быть измерен, если мы заменим R5 измерительным прибором, который и будет определять температуру, измеряя ток. Так схема обеспечивает высокую точность, то она часто используется вместе с термометрами сопротивления для измерения температуры.

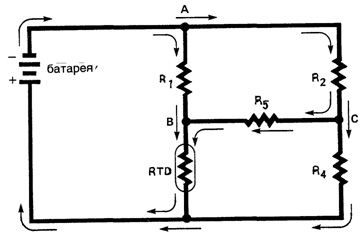

Когда для измерения температуры используются термометры сопротивления, то они включаются в схему, подобно той, что показана на рисунке выше. Во многих случаях термометры сопротивления расположены на удалении от остальных элементов цепи, так как они подвержены воздействию температуры технологического процесса. По мере того, как температура вокруг термометра меняется, то пропорционально меняется величина сопротивления термометра. Когда сопротивление термометра меняется, то мост становится неуравновешенным и определенный ток протекает через измерительный прибор. Этот ток пропорционален изменениям температуры. Температура процесса затем может быть определена по показаниям шкалы прибора. В некоторых случаях шкалы откалиброваны на показания величины сопротивления, а не температуры. В таких случаях надо воспользоваться переводной таблицей для перевода ом в градусы.

Digitrode

цифровая электроника вычислительная техника встраиваемые системы

В чем разница между двух-, трех- и четырехпроводными резистивными датчиками температуры (RTD)

Резистивные датчики температуры (RTD)

При выборе резистивных датчиков температуры (RTD) иногда встает выбор между двух-, трех- и четырехпроводными вариантами. Для того, чтобы сделать его правильно, нужно знать основные особенности каждого варианта, о чем и будет рассказано в данном материале.

2-проводные RTD

RTD, по сути, представляет собой просто проволочный резистор, который по своей природе имеет только два вывода. Следовательно, у него с повышением температуры сопротивление увеличивается. В высококачественном RTD обычно используется платиновый провод, сопротивление которого изменяется линейно и предсказуемо при изменении температуры.

Однако, если платиновый провод прикреплен к двум выводам из медного провода, сопротивление выводов будет значительным. Это вводит некоторые ограничения в систему, так как более длинные выводы означают большее сопротивление, а платиновый провод составляет меньшую долю от общего сопротивления.

Система с двухпроводным RTD должна быть откалибрована при любых изменениях в системе. Например, предположим, что печь для термообработки работает при более высокой температуре, чем ее первоначальная конструкция. В этом случае двухпроводной резистивный датчик температуры должен быть откалиброван для новых настроек температуры, поскольку сопротивление резистивного датчика температуры и выводных проводов изменяется. Все эти изменения сопротивления необходимо учитывать для получения точных результатов. Двухпроводные термометры сопротивления обычно не используются в промышленности, но они помогают продемонстрировать некоторые важные концепции измерения сопротивления в зависимости от температуры.

3-проводные RTD

Чтобы учесть сопротивление подводящего провода, можно использовать трехпроводный RTD. Трехпроводные резистивные датчики температуры являются наиболее распространенными вариантами для применения в промышленности из-за их точности и надежности. Кроме того, им требуется только один дополнительный провод. Трехпроводный RTD имеет один вывод, подключенный к одной клемме RTD, и два вывода, подключенных к другой клемме RTD. Все три провода сделаны из одного материала и имеют одинаковую длину, так что сопротивления всех трех проводов примерно равны. На следующем изображении представлена схема с трехпроводным RTD.

На это рисунке схематически показаны три клеммы, и в двух местах измеряется напряжение. Измерение напряжения на «Вольтметре A» представляет собой падение напряжения на RTD плюс падение напряжения на белых проводах, подведенных к «Вольтметру B». Поскольку каждый белый провод имеет такое же сопротивление (теоретически), что и сопротивление красного провода, падение напряжения на RTD составляет Vrtd = Va – Vb.

При изменении температуры сопротивление выводов также изменится, но при использовании трехпроводной системы изменение сопротивления будет предсказуемым. Это может быть предпочтительнее создания таблицы калибровки для каждой новой среды, в которой будет работать RTD. Трехпроводные термометры сопротивления можно расширить с помощью соответствующих удлинителей. Эти удлинители имеют три идентичных провода и стандартный разъем. Таким образом, даже если сопротивление меняется на каждом проводе, сопротивление каждого провода должно изменяться на одинаковую величину, а падение напряжения на RTD останется прежним.

4-проводные RTD

Принципы, лежащие в основе четырехпроводного RTD, такие же, как и у трехпроводного RTD, за исключением того, что к каждой клемме RTD подключаются два провода. Это делает четырехпроводный RTD наиболее точным, хотя более высокая стоимость использования четырехпроводного RTD по сравнению с трехпроводным RTD может не стоить дополнительных затрат, даже для повышения точности.

Преимущество четырехпроводного RTD заключается в том, что его можно использовать в среде, где провода исключительно длинные или могут подвергаться воздействию температурных изменений. Таким образом, даже если провода нагреваются неравномерно, сопротивление каждого набора выводов будет скомпенсировано.

Выбор оптимального резистивного датчика температуры

Трехпроводные RTD часто предпочтительнее двухпроводных, и не зря. Для трехпроводных RTD не требуется калибровочная таблица, как для двухпроводных RTD. Длину провода можно увеличить в разумных пределах при условии, что все три провода идентичны по материалу и конструкции. Например, предположим, что RTD используется в контуре управления для изменения потока хладагента для управления температурой экзотермической химической реакции. Двухпроводный RTD используется для измерения температуры, и с использованием калибровочной таблицы он может хорошо работать в этой системе. Однако новый катализатор немного повысил температуру, и инженеры решили, что более высокая температура приемлема. Поскольку новая температура увеличит сопротивление проводов от RTD, потребуется новая калибровочная таблица.

Вместо этого предположим, что использовалась трехпроводная система RTD. Новые требования к температуре будут означать увеличение сопротивления выводов, как и в двухпроводной системе. Однако, поскольку все три провода нагреваются равномерно, сопротивление выводного провода вычитается, и калибровочная таблица не требуется. Таким образом, все измеренное сопротивление связано с изменением температуры самого провода RTD.

Большая часть оборудования для обработки и отображения данных RTD имеет до четырех клемм с маркировкой, подходящей для каждой из двух, трех и четырехпроводной конфигурации. Убедитесь, что используются только подходящие клеммы. Если процесс требует трехпроводного RTD, не соединяйте клеммы перемычками вместе. Помните, что проводимые измерения основаны на том, что все провода имеют точное сопротивление, поэтому короткий провод будет иметь меньшее сопротивление и приведет к ошибке измерения. Скорее всего, вы не будете использовать двухпроводный RTD в целях экономии, однако в требовательных приложениях можно использовать трех- или четырехпроводные термометры сопротивления из-за их повышенной точности.

Термосопротивления: Теория

Недавно мне повезло побывать на производстве датчиков температуры, а точнее на швейцарском предприятии IST-AG, где делают платиновые и никелевые термосопротивления (RTD).

По этому поводу публикую две статьи, в которых читатель найдет довольно подробное описание этого типа датчиков, путеводитель по основным этапам производственного процесса и обзор возможностей, которые появляются при использовании тонкопленочных технологий.

В первой статье разбираемся с теоретической базой. Не слишком увлекательно, но весьма полезно.

Что такое термометры сопротивления

(они же — термосопротивления или RTD)

Сначала имеет смысл разобраться с терминологией. Если вы хорошо знакомы с вопросом, то смело переходите ко второй части статьи. А может быть и сразу к третьей.

Итак, под определение «датчик температуры» попадают тысячи самых разных изделий. Под датчиком можно понимать и готовое измерительное устройство, где на дисплее отображается значение температуры в градусах, и интегральную микросхему с цифровым сигналом на выходе, и просто чувствительный элемент, на базе которого строятся все остальные решения. Сегодня мы говорим только о чувствительных элементах, которые, впрочем, тоже будем называть словом «датчик».

Термометры сопротивления, которые также известны как термосопротивления и RTD (Resistance Temperature Detector) — это чувствительные элементы, принцип работы которого хорошо понятен из названия — электрическое сопротивление элемента растет с увеличением температуры окружающей среды и наоборот. Вероятно вы слышали о термосопротивлениях как о платиновых датчиках температуры типа Pt100, Pt500 и Pt1000 или как о датчиках 50М, 50П, 100М или 100П.

Иногда термосопротивления путают с термисторами или термопарами. Все эти датчики используются в похожих задачах, но, даже несмотря на то что термисторы тоже являются преобразователями температура-сопротивление, нельзя путать термосопротивления, термисторы и термопары между собой. О разнице в строении и назначении этих элементов написана уже тысяча статьей, так что я, пожалуй, не буду повторяться.

Отмечу главное: средний термометр сопротивления стоит в разы дороже, чем средний термистор и термопара, но только термосопротивления имеют линейную выходную характеристику. Линейность характеристики, а также гораздо более высокие показатели по точности и повторяемости результатов измерений, делают термосопротивления востребованными несмотря на разницу в цене.

Основные характеристики термосопротивлений

Если коротко, характеристики термосопротивлений можно разбить на три группы:

Номинальная статическая характеристика (НСХ)

НСХ — это функция (на практике чаще таблица значений), которая определяет зависимость сопротивление-температура.

Зависимость R(T), конечно, не является абсолютно линейной — на самом деле выходная характеристика термосопротивления описывается полиномом с известными коэффициентами. В простейшем случае это полином второй степени R(T) = R0 (1 + A x T + B x T 2 ), где R0 — номинальное сопротивление датчика, то есть значение сопротивления при 0°C.

Вид полинома и его коэффициенты описываются в различных национальных и международных стандартах. Действующий российский стандарт — ГОСТ 6651-2009. В Европе чаще используют DIN 60751 (он же IEC-751), однако одновременно с ним действует DIN 43760, в Северной Америке популярен стандарт ASTM E1137 и так далее. Несмотря на то что некоторые стандарты согласованы между собой, в целом картина довольно печальная и единого индустриального стандарта по факту не существует.

Наиболее популярные типы термосопротивлений — это платиновые датчики (Pt 3850, Pt 3750, Pt 3911 и др.), никелевые (Ni 6180, Ni 6720 и др.) и медные термосопротивления, например Cu 4280. Каждому типу датчиков соответствует свой полином R(T).

Приведенные наименования содержат название металла, который используется при изготовлении датчика, и коэффициент, который описывает отношение сопротивления датчика при 0 к сопротивлению при 100°C. Этот коэффициент, вместе со значением R0, определяет наклон функции R(T).

Используемый металл однозначно определяет степень полинома R(T), а коэффициенты полинома определяются температурным коэффициентом металла.

Например, для всех платиновых датчиков функция R(T) имеет следующий вид:

Та же логика действует для меди и никеля. Например, НСХ всех никелевых датчиков описывается полиномом шестой степени:

R(T) = R0 (1 + A x T + B x T 2 + C x T 3 + D x T 4 + E x T 5 + F x T 6 )

где коэффициенты определяются температурным коэффициентом никеля (Ni 6180 ppm/K, Ni 6720 ppm/K и т.д.).

Осталось сказать о последнем параметре НСХ термометров сопротивления — о номинальном сопротивлении R0. Чаще всего используются датчики со стандартным R0 — 50, 100, 500 или 1000 Ом, однако иногда требуются тремосопротивления с R0 = 2000 и даже 10000 Ом, а также датчики с «не кратным» номинальным сопротивлением.

То есть каждому типу термосопротивления может соответствовать несколько НСХ с разными номинальными сопротивлениями R0. Для наиболее распространенных в РФ характеристик используют стандартные обозначения: Pt100 и Pt1000 соответствуют платине с температурным коэффициентом 3850 ppm/K и R0 = 100 и 1000 Ом соответственно. Унаследованные из советских справочников обозначения 50П и 100П — это датчики из платины с коэффициентом 3911 ppm/K и R0 = 50 и 100 Ом, а датчики известные как 50М и 100М — это медь 4280 ppm/K с номинальным сопротивлением 50 и 100 Ом.

Точность датчика

Точность термосопротивления — это то, насколько зависимость R(T) реального датчика может отклониться от идеальной НСХ. Для обозначения точности термосопротивлений используют понятие класса допуска (от же класс точности).

Класс допуска определяет максимальное допустимое отклонение от номинальной характеристики, причем задается это отклонение как функция температуры — при нуле градусов фиксируется наименьшее допустимое отклонение, а при уменьшении или увеличении температуры диапазон допустимых значений линейно увеличивается.

Когда дело касается классов допуска, бардак в действующих стандартах только усугубляется — даже названия классов в разных источниках могут отличаться.

| Другие названия | Допуск, °С | |

| Класс АA | Class Y 1/3 DIN 1/3 B F 0.1 (если речь о тонкопленочном датчике) W 0.1 (если речь о намоточном датчике) | ±(0.1 + 0.0017 |T|) |

| Класс A | 1/2 DIN 1/2 B F 0.15 (если речь о тонкопленочном датчике) W 0.15 (если речь о намоточном датчике) | ±(0.15 + 0.002 |T|) |

| Класс B | DIN F 0.3 (если речь о тонкопленочном датчике) W 0.3 (если речь о намоточном датчике) | ±(0.3 + 0.005 |T|) |

| Класс C | Class 2B Class BB F 0.6 (если речь о тонкопленочном датчике) W 0.6 (если речь о намоточном датчике) | ±(0.6 + 0.01 |T|) |

| — | Class K 1/10 DIN | ±(0.03 + 0.0005 |T|) |

| — | Class K 1/5 DIN | ±(0.06 + 0.001 |T|) |

Приведенные в таблице допуски соответствуют большинству действующих стандартов для платиновых датчиков 3850 ppm/K, включая ГОСТ и европейский DIN 60751 (IEC-751), который с большой натяжкой можно назвать общепринятым.

Например, в американском стандарте ASTM E1137 классы допуска платиновых датчиков именуются Grade и определяются иначе:

| Grade A | ±(0.25 + 0.0042 |T|) |

| Grade B | ±(0.13 + 0.0017 |T|) |

Если же говорить о платине с другими температурными коэффициентами или о никелевых и медных датчиках, то можно обнаружить и другие определения допусков.

Класс допуска описывает не только максимальную величину допуска, но и диапазон температур, на котором этот допуск гарантируется. Вы, наверное, уже догадались, что в разных стандартах эти диапазоны могут существенно отличаться. Это действительно так, причем диапазон температур зависит не только от класса допуска и типа датчика, но и от технологии, по которой выполнен датчик — у намоточных датчиков диапазон всегда шире.

О том, что такое намоточные и тонкопленочные датчики — чуть ниже.

На картинке — кассы допуска для платиновых датчиков с температурным коэффициентом 3850 по стандарту DIN 60751 (IEC-751).

| Тонкопленочный датчик Pt 3850 ppm/K | Намоточный датчик Pt 3850 ppm/K | ||||

| Класс допуска | Диапазон температур | Класс допуска | Диапазон температур | ||

| DIN 60751 (IEC-751) / ГОСТ | DIN 60751 (IEC-751) | ГОСТ | |||

| Класс АА (F 0.1) | 0… +150°С | Класс АА (W 0.1) | -100… +350°С | -50… +250°С | |

| Класс А (F 0.15) | -30… +300°С | Класс А (W 0.15) | -100… +450°С | ||

| Класс B (F 0.3) | -50… +500°С | Класс B (W 0.3) | -196… +600°С | -196… +660°С | |

| Класс С (F 0.6) | -50… +600°С | Класс С (W 0.6) | -196… +600°С | -196… +660°С | |

Я привожу все эти подробности о терминологии и разночтениях в стандартах чтобы донести одну простую мысль: выбирая термосопротивление легко запутаться и неверно истолковать характеристики элемента. Важно понимать какие именно требования вы предъявляете к элементу (в абсолютных цифрах, а не в классах) и сравнивать их с абсолютными цифрами из документации на конкретный датчик.

Структура термометров сопротивления

Итак, термосопротивления представляют собой резисторы, выполненные из платины или, реже, из никеля или меди. Выше уже упоминались две технологии — намоточная (проволочная) и тонкопленочная.

Намоточные датчики — это термосопротивления, выполненные на основе спиралей из металлической проволоки. Существует два основных способа изготовления намоточных датчиков. В первом случае проволока наматывается на стеклянный или керамический цилиндр, после чего конструкция покрывается изолирующим слоем из стекла. Второй способ — это помещение металлических спиралей в каналы внутри керамического цилиндра.

При изготовлении тонкопленочных датчиков на керамическую подложку напыляется тонкий слой металла, который образует токопроводящую дорожку, так называемый меандр. После этого датчик покрывается изолирующим слоем из стекла.

Большинство современных термосопротивлений выполняется по одной из этих трёх технологий. В источниках встречаются противоречивые мнения о том, какая конструкция более устойчива к вибрациям или перепадам температур. Оценки стоимости датчиков разных конструкций тоже сильно разнятся.

На деле принципиальных отличий между характеристиками датчиков разной конструкции нет, цены на тонкопленочные и намоточные датчики также находятся в одном диапазоне.

В большинстве случаев совершенно не важно как именно устроен датчик — при выборе компонента имеет значение только соотношение цены и характеристик конкретного элемента (нужно только не забывать что классы допуска для тонкопленочных датчиков определены на более узком диапазоне температур). Однако в некоторых задачах тонкопленочные датчики осознанно предпочитают намоточным. На это есть три главных причины:

Заключение

В заключении традиционно благодарю читателя за внимание и напоминаю, что вопросы по применению продукции, о которой мы пишем на хабре, можно также задавать на email, указанный в моем профиле.

upd #1: Статья «Термосопротивления: производственный процесс» опубликована.