pvd покрытие на столовых приборах что это

PVD-покрытие на часах и не только

Часы, в которых корпус или ремешок изготовлены из металла, такого как нержавеющая сталь или титан, достаточно прочные. Но они не защищены от царапин и коррозии настолько, насколько бы хотелось покупателю. Чтобы улучшить внешний вид аксессуара и сделать его более долговечными, бренды наносят PVD-покрытие. Расскажем особенности технологии, что поможет выяснить, зачем она нужна.

Содержание

История ПВД покрытия

PVD покрытие расшифровывается как Physical vapor deposition. В переводе аббревиатура означает «напыление конденсацией из паровой (газовой) фазы» или просто вакуумное напыление. Это метод напыления, при котором изделие покрывают металлом большой твердости. Технология выгодна для разных сфер, включая аэрокосмическую и авиационную промышленность. Она подходит для медицинских изделий, режущих инструментов и даже деталей гоночных болидов. Напыление также используют для придания аксессуарам внешней привлекательности, в том числе для часов.

ПВД-покрытие наилучшим образом «прилипает» к хромированным материалам. Оно может наноситься непосредственно на нержавеющую сталь и титановые металлы. Процесс считается экологически безвредным, так как он исключает любые химические реакции.

По некоторым источникам впервые явление было описано в книге «Vapor Deposition» 1966 года. Однако процессы были изобретены гораздо раньше. История ПВД тесно связана с развитием вакуумных технологий, открытием электричества, магнетизма и пониманием газовой химии. Лишь к 1990-м годам покрытие стали использовать в качестве декоративного украшения часов.

Нанесение PVD покрытий

Покрытие по своей природе очень тонкое, от 0,25 до 5 мкм. Это напыление образует на поверхности защитную пленку. Твердость материала близка к сапфиру. PVD покрытие применяется в основном для улучшения красоты и технических характеристик часов. Другими словами, этот тончайший слой не только защищает аксессуар от ржавчины и износа, но и придает ему более элегантный вид. Напыление используют такие бренды, как Casio, Rolex, Victorinox (промокод на скидку 10% – STONE), Tag Heuer, Piaget Altiplano, Shinola, Omega и многие другие.

Для покрытия применяются металлы: цирконий, титан, хром, титан-алюминиевые сплавы и ниобий. В результате можно добиться определенного цвета. Это могут быть латунные и золотые тона, черный, серый, хром, медь и бронза, причем как полированные гладкие, так и матовые варианты.

Сегодня очень популярно покрытие, которое называется DLC (Diamond like Carbon). Оно также наносится по методу ПВД. Свойства углеродного покрытия всегда зависят от того, кто его изготавливает или применяет, но обычно оно состоит из комбинации углерода, титана и азота, что, как видно из его названия, повышает долговечность часов до уровня бриллиантов. К слову, именно оно установлено в часах Apple Watch 4 Space Black, в то время как у модели Gold идет стандартное ПВД-покрытие.

PVD покрытие золотом

Истинные коллекционеры часов предпочитают аксессуары, изготовленные из золота. В одиночестве оно слишком мягкое и деформируется при ежедневном ношении. При этом, конечно же, драгоценный металл очень дорогой. Более бюджетный вариант – позолоченное покрытие. Оно часто делается для того, чтобы придать изделию вид настоящего золота за меньшую стоимость. Но такой вариант также не обеспечивает долговечность.

Чтобы получить роскошные часы по приемлемой цене, но с золотыми оттенками, производители используют ПВД-покрытие. Цирконий является популярным металлом для этой цели, так как может выглядеть точно так же, как золото, если состав будет правильным. То же самое можно сказать про нитрид титана.

Несмотря на возможность полностью заменить золото в часах, некоторые производители предпочитают не отказываться от дорогостоящего материала. Они наносят PVD покрытие золотом – тонкий слой металла, который измеряется в микронах, приблизительно от 0,15 до 0,30 мкм. Хотя современные процессы намного лучше, чем 50 лет назад, покрытие все равно изнашивается. Чем чаще носить такие часы, тереть или царапать их, тем быстрее поверхность станет более светлой и, в конце концов, сталь начнет выглядывать сквозь него. Поэтому подобные золотые аксессуары не рекомендуется носить как повседневные.

Подводя итоги, хочется отметить, что ПВД-покрытие – вещь нужная и полезная. Оно защищает от внешних воздействий, придает металлу лучший цвет и блеск. К тому же, если это серебристый оттенок, то со временем изменения во внешнем виде будут практически незаметны.

PVD покрытие металлов (покрытие золотом, серебром, платиной, родием и др.)

PVD покрытие металлов (покрытие золотом, серебром, платиной, родием и др.).

В современной ювелирной и часовой промышленности покрытия колец, цепочек, кулонов, браслетов и других изделий ювелирной бижутерии, а также корпусов и браслетов часов создаются, как правило, гальваническим методом или методом PVD.

Гальваническое покрытие получают путем использования знакомого нам еще из школьного курса метода электролиза: под воздействием электрического тока вещества анода перемещается на покрываемую поверхность. Результатом этого процесса становятся покрытия различной толщины из различных металлов (например, золота — gold plated, серебра — silver plated, платины — platinum plated и др.) Еще несколько лет назад этот метод создания декоративных покрытий использовался значительно чаще других.

В наше время метод гальванического нанесения используется сравнительно редко, т.к. для достижения хорошей износостойкости толщина покрытия должна составлять не менее 5 мк, что, в случае использования драгоценных металлов, делает метод слишком дорогим. При этом гальваническое покрытие хуже защищает металл основы от коррозии, а в отдельных случаях может отслаиваться.

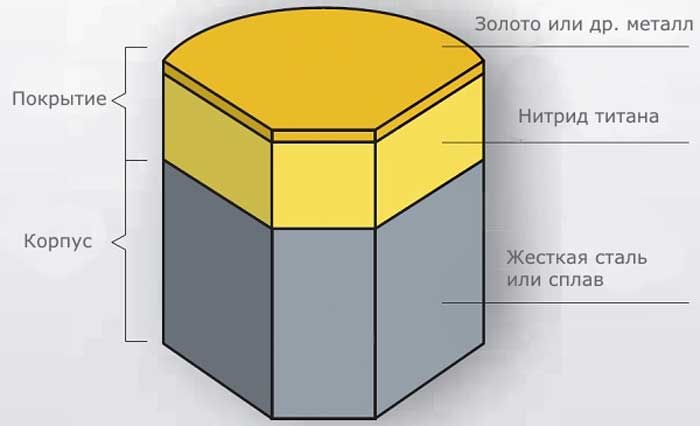

Поэтому наиболее распространенной технологией в последние годы остается PVD-покрытие (сокр. от английского physical vapour deposition — физический процесс осаждения паров). PVD — покрытие, состоящее из нескольких слоев. Для получения одного из часто встречающихся типов PVD-покрытия на поверхность часов в вакууме наносят тонкий слой нитрида титана, а поверх него — тонкий слой золота (до 3 мк).

PVD-покрытие имеет целый ряд преимуществ:

процесс нанесения происходит при относительно низких температурах (100-360оС), исключающих PVD-покрытие надежно защищает от коррозии металл-основу и отличатся антиабразивными свойствами;

PVD — экологически чистое покрытие, не оказывающее негативного влияния на окружающую среду.

деформацию изделия ;

Насколько долговечным окажется покрытие ваших часов, спрогнозировать сложно. При регулярном ношении наручных часов средняя скорость истирания слоя позолоты составляет 1 мк за полтора года. На практике этот показатель может существенно отличаться у разных владельцев — ведь на истирание покрытия существенно влияют и такие субъективные факторы, как температура и влажность окружающей среды, используемые владельцем часов косметические средства, состав ткани его одежды и даже состав его пота.

Некоторая хитрость заключена в использовании нитрида титана в качестве промежуточного слоя между наружной позолотой и материалом-основой. Дело в том, что нитрид титана внешне практически не отличим от золота, но отличается гораздо большей твердостью и износостойкостью. Поэтому когда в процессе эксплуатации часов золотой слой постепенно истирается, владелец этого даже не замечает, т.к. внешний вид часов остается неизменным.

PVD и CVD покрытия

Одним из основных показателей работы режущего и штампового инструмента является его износостойкость. Инструментальные производители готовы вкладывать миллионы у.е на исследования и внедрение перспективных технологий увеличения стойкости рабочих элементов. Одной из таких технологий является нанесение PVD и CVD покрытий.

С 70-х годов и по сей день остаются актуальными технологии нанесения PVD и CVD износостойких покрытий, например TiN, TiCN, TiAlN или других.

CVD-покрытия (chemical vapour deposition, в пер. с англ. «химическое осаждение из газовой фазы»). Материал покрытия осаждается на поверхности обрабатываемых изделий из газовой среды (кислород, азот, углеводороды). Нужно понимать, что не все износостойкие материалы могут существовать в газообразном состоянии. Равномерность покрытия обеспечивается скоростью потока газа и избыточным давлением в рабочей камере. Температура процесса составляет более 1100°С. Такой режим делает невозможным обработку улучшенных сталей. При обработке твердых сплавов методом CVD, также возможны трудности, которые связаны со снижением вязкости поверхности и ее охрупчиванием. Для устранения этих явлений, были разработаны более низкотемпературные HT-CVD и MT-CVD способы нанесения покрытий. Эти методы решили проблему охрупчивания твердых сплавов, но быстрорежущий и штамповый инструмент по-прежнему обрабатывать было нельзя.

Сделать пригодными CVD-покрытия для нанесения на улучшенные стали, позволил P-CVD способ (обработка в плазме). Это позволило снизить рабочие температуры до 500°С и сделало более тонкой границу между PVD и CVD покрытиями.

Первые PVD-покрытия были разработаны в 70-е годы в СССР, но промышленное применение получили только в европе. CVD-покрытия разработаны примерно в то же время, но за рубежом.

Herdmar

Товары Herdmar

Коллекции Herdmar

Подробнее о бренде Herdmar

Традиции португальской фирмы Herdmar относятся ко временам почти вековой давности. Начиная с 1911 года, основателем компании является Мануэль Маркес, и вот уже третье поколение его семьи руководит компанией. На настоящий момент она поставляет столовые приборы в Канаду, Испанию, Италию, Германию, Великобританию и Россию. Именно из людей, работавших в компании Herdmar, выросла знаменитая португальская компания Cutipol, производящая лимитированными сериями столовые приборы High Class.

Весь процесс производства столовых приборов, начиная с выбора сырья и заканчивая упаковкой, подвержен строгому контролю, который включает в себя как электронный контроль, обеспечивающий точность форм, размеров, качество обработки поверхности, так и визуальный. Каждый прибор обязательно имеет фирменное клеймо, являющееся гарантией качества.

Часть серий столовых приборов имеет кованые наконечники. В производстве компания Herdmar применяет три типа покрытий. Позолота, наносимая в электролитической ванне, состоит из золота в 24 карата и обеспечивает розовый, жёлтый и серый блеск изделий. На протяжении шести лет, при аккуратном уходе мягкой губкой, позолоченные столовые изделия будут служить исправно. Покрытие из меди и латуни напыляется только на ручки. Современные материалы, такие как нитрит титана и циркония, наносимые с помощью «космических» технологий, вакуумным PVD-методом, позволяют получить не только разнообразные цвета, но и надёжно защитить изделия от износа при длительной эксплуатации.

Типы применяемых покрытий:

Позолота:

Золотое покрытие различных цветов (желтый, розовый, серый) наносится в электролитической ванне, состоит из 24 каратного золота толщиной 0,03-0,05 микрон. Можно мыть руками с очень мягкой губкой, но еще лучше мыть в посудомоечной машине. Срок жизни покрытия составляет примерно 5-6 лет и зависит от интенсивности использования. Золотое покрытие ни в коем случае не может отслаиваться, но постепенно стирается.

Медь и латунь:

Этот тип покрытия наносится только на ручку столовых приборов в электролитической ванне. Состоит из материалов cupralit и triump, поверх напыления наносится прозрачный слой лака. Столовые приборы с таким покрытием нельзя мыть в посудомоечной машине, потому что при очень высоких температурах защитный слой лака растворяется и смывается.

PVD-покрытие:

Это покрытие наносится вакуумным ионно-плазменным дуговым методом. Покрытие состоит из высокотехнологичных материалов, таких как нитрид титана и нитрид циркония, а разнообразные цвета получают при их комбинировании. Толщина покрытия очень маленькая, всего полмикрона, но имеет очень высокую прочность, не царапается и защищает от коррозии. Это чрезвычайно высокотехнологичный процесс, обычно применяемый в оборонной и космической промышленности, а также для защиты ответственных приборов и инструментов, работающих в агрессивных средах. Приборы с таким покрытием можно мыть в посудомоечной машине или руками с применением любых типов губок и моющих средств.

Ручка некоторых изделий покрыты так называемым материалом Resil, часто используемом при изготовлении дорогой бижутерии и ручек. Это соединение натуральной смолы и полимерных материалов, в частности, полимерной смолы. Натуральный состав создает фактуру, а полимерная смола улучшает потребительские характеристики. Дает прочность, возможность мыть в посудомоечной машине, не оставляет пятен и царапин.

В производстве своей продукции компания постоянно вносит что-то новое, внедряя высокотехнологичные современные технологии и материалы, в целом не характерные для данного сегмента рынка. Особая гордость компании – цветные линейки, созданные с применением PVD технологий. Линейки этих товаров постоянно расширяются. В целом свою продукцию Herdmar позиционирует в ценовых сегментах средний и выше среднего. В стремлении наиболее полно удовлетворить запросы потребителей выпускаются и серии для массового потребления по цене несколько ниже средней, в том числе отдельными предметами в упаковках по 3, 6 шт. и поштучно. С другой стороны, лучшие серии LUXOR, Desire, Santamaria, Rocco, Vintage и другие с толщиной металла до 3,5мм, позолотой, ручками с лазерной гравировкой, с цветными покрытиями по PVD технологиям и материалом Resil, с кристаллами Сваровски, кованными наконечниками безусловно являются приборами HIGH класса. Продукция Herdmar уникальна: недорогие высококачественные и стильные наборы столовых приборов в картонных упаковках ценой до 100 евро станут желанными приборами для дома, а те же серии, но с позолотой, в стильных деревянных коробках, ценой до 150 евро послужат отличным и не слишком дорогим подарком. А люксовые серии в элегантных деревянных и пластиковых ящиках – прекрасный подарок на свадьбу, новоселье и на другие особо торжественные случаи. Их же не будет стыдно подать к званому угощению любого уровня. И можно смело утверждать, что такого соотношения цена/качество вряд ли можно найти у какой-либо другой компании.

PVD-Coating

Аббревиатура PVD означает Physical Vapor Deposition (Конденсация из паровой фазы). Покрытие формируется при относительно невысоких температурах (400-600°C). Процесс включает в себя испарение металла, реагирующего, например, с азотом. В результате на поверхности режущего инструмента образуется твёрдое нитридное покрытие.

PVD технология — это обработка поверхности металла в вакуумной среде путём воздействия на него молекулами других металлов для получения особо прочной и твердой поверхности изделия. Для процесса PVD-обработки в основном используются титан и цирконий. Метод PVD может применяться для обработки различных материалов, в том числе для нержавеющей стали и латуни.

Заготовка из стали сначала тщательно полируется, после чего применяется PVD-обработка. Изделие же из латуни предварительно никелируется, потом хромируется и только затем наносится PVD-покрытие. Главная ценность PVD-технологии заключается в способности модифицировать свойства поверхности изделия, не нарушая при этом свойства и биохимическую функциональность основного материала. PVD-покрытие чрезвычайно плотно и равномерно прилегает к основе, не содержит микротрещин, является защитным слоем, устойчивым к истиранию и появлению царапин.

PVD-поверхность устойчива к царапинам, ударам и механическим воздействиям. Слишком тяжёлые механические нагрузки могут привести к механическим деформациям материала, но при этом его характеристики, в том числе и поверхностные свойства на прочность, останутся неизменными.

Основные слои покрытия PVD:

Сплавы с покрытием PVD рекомендуются для получения прочных, но острых режущих кромок, а также для обработки материалов, подверженных образованию нароста. Сплавы имеют широкую область применения: все цельные концевые фрезы и свёрла, а также большинство пластин для обработки канавок, резьбы и фрезерования. Сплавы с покрытием PVD также широко используются в чистовой обработке и в качестве материала центральной пластины сверл.

В каталоге найдено 73 товара с такой характеристикой.