pfmea что это такое

Разница между PFMEA и DFMEA

В ключевое отличие между PFMEA и DFMEA заключается в том, что PFMEA помогает анализировать потенциальные сбои конкретного процесса бизнес-единицы, тогда как DFMEA помогает анализировать потенциальные

Содержание:

В ключевое отличие между PFMEA и DFMEA заключается в том, что PFMEA помогает анализировать потенциальные сбои конкретного процесса бизнес-единицы, тогда как DFMEA помогает анализировать потенциальные сбои конструкции продукта.

Метод FMEA (анализ последствий режима отказа) помогает идентифицировать потенциальные режимы отказа процесса при управлении операциями и проектирования на стадии разработки продукта в системе и классифицировать отказы на основе вероятности и серьезности отказа. Под режимом отказа понимаются любые дефекты или ошибки в конструкции, процессе или элементе, которые влияют на клиента. «Анализ последствий» относится к изучению последствий отказов.

Что такое PFMEA?

Что такое DFMEA?

DFMEA означает Анализ эффектов режима отказа конструкции. Эта методология помогает выявить потенциальные ошибки в конструкции продукта на стадии разработки. В большинстве случаев инженеры используют это как процедуру для изучения возможности сбоя конструкции в реальной ситуации или использовании.

В чем сходство между PFMEA и DFMEA?

В чем разница между PFMEA и DFMEA?

Ключевое различие между PFMEA и DFMEA состоит в том, что PFMEA помогает анализировать потенциальные сбои конкретного процесса на уровне эксплуатации, тогда как DFMEA помогает анализировать потенциальные сбои конструкции продукта на уровне проектирования и разработки. Более того, эти методики снизят производственные затраты и снизят возможные сбои при запуске продукта.

Pfmea что это такое

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

Системы качества в автомобилестроении

МЕТОД АНАЛИЗА ВИДОВ И ПОСЛЕДСТВИЙ ПОТЕНЦИАЛЬНЫХ ДЕФЕКТОВ

Quality systems for automotive industry. Method for potential failure mode and effects analysis

Дата введения 2002-01-01

Предисловие

1 РАЗРАБОТАН Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (ОАО «НИЦ КД»), Программным комитетом «Системы качества в автомобилестроении. QS/CKA-9000», при участии ОАО «АВТОВАЗ», ОАО «ГАЗ», ООО СМЦ «Приоритет», Межрегиональной общественной организации «Российская Инженерная Академия. Поволжское отделение» (ПО РИА)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 125 «Статистические методы в управлении качеством продукции». Открытым акционерным обществом «Научно-исследовательский центр контроля и диагностики технических систем» (АО «НИЦ КД»)

3 ПРИНЯТ И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Госстандарта России от 2 октября 2001 г. N 401-ст

5 ПЕРЕИЗДАНИЕ. Август 2020 г.

Введение

Метод FMEA позволяет проанализировать потенциальные дефекты, их причины и последствия, оценить риски их появления и необнаружения на предприятии и принять меры для устранения или снижения вероятности и ущерба от их появления. Это один из наиболее эффективных методов доработки конструкции технических объектов и процессов их изготовления на таких важнейших стадиях жизненного цикла продукции, как ее разработка и подготовка к производству.

На этапе доработки конструкции технического объекта перед утверждением конструкции или при улучшении имеющейся конструкции методом FMEA решают следующие задачи:

— определение «слабых» мест конструкции и принятие мер по их устранению;

— получение сведений о риске отказов предложенного и альтернативных вариантов конструкции;

— доработка конструкции до наиболее приемлемой с различных точек зрения: технологичности, удобства обслуживания, надежности и т.д.;

— сокращение дорогостоящих экспериментов.

На этапе доработки производственного процесса перед его запуском или при его улучшении методом FMEA решают следующие задачи:

— обнаружение «слабых» мест технологических процессов и принятие мер по их устранению при планировании производственных процессов;

— принятие решений о пригодности предложенных и альтернативных процессов и оборудования при разработке технологических процессов;

— доработка технологического процесса до наиболее приемлемого с различных точек зрения, а именно: надежности, безопасности для персонала, обнаружения потенциально дефектных технологических операций и т.д.;

— подготовка серийного производства.

Метод FMEA рекомендуется применять при изменении условий эксплуатации технического объекта, требований заказчика, при модернизации конструкций или технологических процессов и т. п.

Метод FMEA может применяться также при принятии решений в отношении несоответствующей продукции (материалов, деталей, комплектующих изделий) в экономически обоснованных случаях.

Стандарт предназначен для технических специалистов и менеджеров предприятий, производящих автотранспортные средства, и предприятий-поставщиков. Основой настоящего стандарта является руководство «Анализ видов и последствий потенциальных отказов», входящее в систему документов к стандарту «QS-9000. Требования к системам качества» [1], [2].

Применение настоящего стандарта не ограничено автомобильной отраслью. Методы, установленные в стандарте, применимы на предприятиях других отраслей, заинтересованных в улучшении качества разработок, развитии и непрерывном совершенствовании конструкций и технологических процессов.

Метод FMEA также может быть использован при разработке и анализе любых других процессов, например таких, как процессы продаж, обслуживания, маркетинга и другие.

1 Область применения

Настоящий стандарт распространяется на технические объекты автомобилестроения. Стандарт устанавливает методику и порядок проведения анализа видов, последствий и причин потенциальных дефектов (отказов) технических объектов и процессов их производства, а также доработки этих объектов и процессов по результатам проведенного анализа.

Стандарт применяется на этапах разработки и постановки на производство технических объектов, а также для совершенствования и доработки имеющихся конструкций и процессов производства технических объектов. Стандарт может применяться также для принятия решений по компонентам продукции, имеющим несоответствия по некоторым показателям качества.

Стандарт применяется в случаях, когда для технических объектов соответствующими документами (стандартом, техническим заданием, договором, программой обеспечения качества и надежности и др.) признано необходимым проведение метода FMEA. В инициативном порядке стандарт может применяться, если метод FMEA признан целесообразным для предотвращения или устранения ошибок и недоработок конструкции и (или) технологических процессов.

Стандарт рекомендуется применять при разработке стандартов предприятия, руководств, методик и иных документов в рамках действующей на предприятии системы качества.

2 Нормативные ссылки

ГОСТ 27.002 Надежность в технике. Основные понятия. Термины и определения

Заменен на ГОСТ 27.002-2015 «Надежность в технике. Термины и определения».

ГОСТ 27.310 Надежность в технике. Анализ видов, последствий и критичности отказов. Основные положения

ГОСТ Р ИСО 9000 Системы менеджмента качества. Основные положения и словарь

Действует ГОСТ ISO 9000-2011 «Системы менеджмента качества. Основные положения и словарь»

3 Определения

В настоящем стандарте используются термины с соответствующими определениями по ГОСТ Р ИСО 9000, ГОСТ 27.002 и ГОСТ 27.310, а также приведенные ниже:

3.1 несоответствие: Невыполнение требования (ГОСТ Р ИСО 9000)

3.2 дефект: Невыполнение требования, связанного с предполагаемым или установленным использованием (ГОСТ Р ИСО 9000).

3.3 отказ: Непредусмотренное для нормального функционирования технического объекта явление, приводящее к негативным последствиям при эксплуатации или изготовлении данного технического объекта.

3.4 значимость потенциального дефекта: Качественная или количественная оценка предполагаемого ущерба от данного дефекта.

3.5 балл [ранг] значимости (S): Экспертно выставляемая оценка, соответствующая значимости данного дефекта по его возможным последствиям.

3.6 вероятность возникновения дефекта: Количественная оценка доли продукции (от общего ее выпуска) с дефектом данного вида; эта доля зависит от предложенной конструкции технического объекта и процесса его производства.

3.7 балл [ранг] возникновения (О): Экспертно выставляемая оценка, соответствующая вероятности возникновения данного дефекта.

3.8 вероятность обнаружения дефекта: Количественная оценка доли продукции с потенциальным дефектом данного вида, для которой предусмотренные в технологическом цикле методы контроля и диагностики позволят выявить данный потенциальный дефект или его причину в случае их возникновения.

3.9 балл [ранг] обнаружения (D): Экспертно выставляемая оценка, соответствующая вероятности обнаружения дефекта.

3.10 комплексный риск дефекта: Комплексная оценка дефекта с точки зрения его значимости по последствиям, вероятности возникновения и вероятности обнаружения.

3.11 приоритетное число риска (ПЧР): Количественная оценка комплексного риска дефекта, являющаяся произведением баллов значимости, возникновения и обнаружения для данного дефекта.

3.12 анализ видов и последствий потенциальных дефектов (FMEA): Формализованная процедура анализа и доработки проектируемого технического объекта, процесса изготовления, правил эксплуатации и хранения, системы технического обслуживания и ремонта данного технического объекта, основанная на выделении возможных (наблюдаемых) дефектов разного вида с их последствиями и причинно-следственными связями, обуславливающими их возникновение, и оценках критичности этих дефектов.

3.13 технический объект [объект]: Любое изделие (элемент, устройство, подсистема, функциональная единица или система), которое можно рассматривать в отдельности.

4 Основные положения

4.1 Цели проведения FMEA

FMEA проводят с целью анализа и доработки конструкции технического объекта, производственного процесса, правил эксплуатации, системы технического обслуживания и ремонта технического объекта для предупреждения возникновения и (или) ослабления тяжести возможных последствий его дефектов и для достижения требуемых характеристик безопасности, экологичности, эффективности и надежности.

4.2 Применение метода FMEA основано на следующих принципах:

4.2.1 Командная работа. Реализация метода FMEA осуществляется силами специально подобранной межфункциональной команды экспертов.

4.2.2 Иерархичность. Для сложных технических объектов или процессов их изготовления анализу подвергается как объект или процесс в целом, так и их составляющие; дефекты составляющих рассматриваются по их влиянию на объект (или процесс), в который они входят.

4.2.3 Итеративность. Анализ повторяют при любых изменениях объекта или требований к нему, которые могут привести к изменению комплексного риска дефекта.

4.2.4 Регистрация результатов проведения FMEA. В соответствующих отчетных документах должны быть зафиксированы результаты проведенного анализа и решения о необходимых изменениях и действиях.

Необходимые изменения и действия, указанные в отчетных документах, должны быть отражены в соответствующих документах в рамках действующей на предприятии системы качества.

4.3 Задачи, решаемые при проведении FMEA

В процессе FMEA решают следующие задачи:

— составляют перечень всех потенциально возможных видов дефектов технического объекта или процесса его производства, при этом учитывают как опыт изготовления и испытаний аналогичных объектов, так и опыт реальных действий и возможных ошибок персонала в процессе производства, эксплуатации, при техническом обслуживании и ремонте аналогичных технических объектов;

— определяют возможные неблагоприятные последствия от каждого потенциального дефекта, проводят качественный анализ тяжести последствий и количественную оценку их значимости;

Образец СТП «FMEA»

Система менеджмента качества

СОДЕРЖАНИЕ

1.ЦЕЛЬ

Установить порядок проведения FMEA — анализа видов, последствий и причин потенциальных дефектов (отказов) технических объектов (изделий) и процессов их производства, а также доработки этих изделий и процессов по результатам проведенного анализа для предупреждения возникновения и (или) ослабления тяжести возможных последствий и для достижения требуемых характеристик безопасности, экологичности, эффективности и надежности.

2.ТЕРМИНЫ, ОПРЕДЕЛЕНИЯ И СОКРАЩЕНИЯ

Критические характеристики (если заказчик не определил иной способ маркировки, обозначаются сс, либо V) — характеристики продукции или параметры производственного процесса, которые могут оказывать влияние на безопасность производства и эксплуатации, отказ которых может привести к нарушению законодательства.

Важные характеристики (обозначаются sc, либо <>) — характеристики продукции или параметры производственного процесса, несоответствие которых требованиям может привести к отказу какой-либо функции изделия или производственного процесса без критических последствий.

З. ОТВЕТСТВЕННОСТЬ

Ответственность за функционирование данной процедуры на предприятии несет:

Требования настоящего стандарта распространяются на все подразделения и должностные лица предприятия, участвующие в проведении FMEA продукта или процесса.

4.ПОКАЗАТЕЛИ ПРОЦЕССОВ

Количество причин несоответствий, проявившихся при производстве изделий и неучтенных при проведении FMEA.

Затраты на проведение FMEA (дни).

5.ОПИСАНИЕ ПРОЦЕССОВ

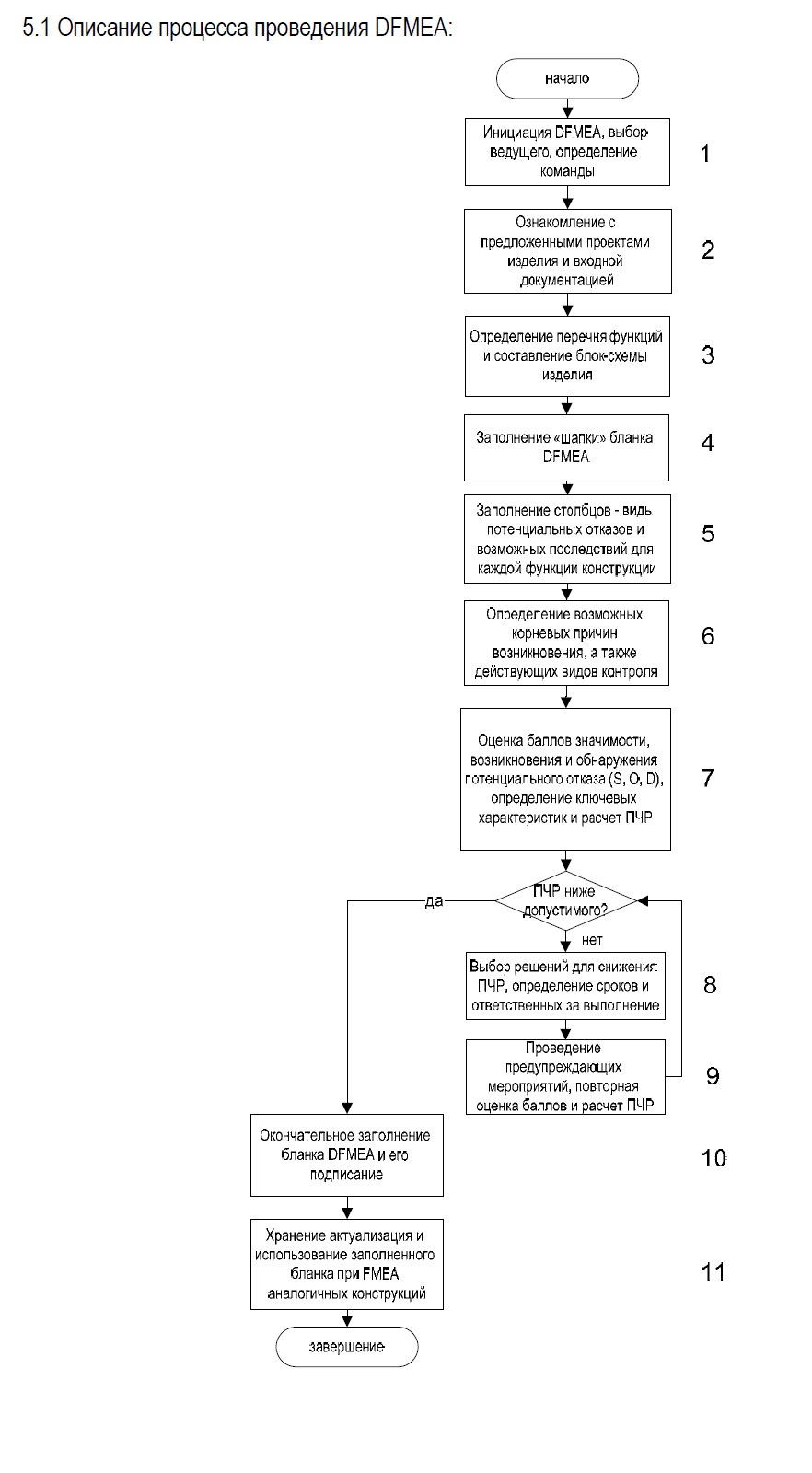

Блок 1-2. Инициация DFMEA, формирование команды и выбор ведущего.

Процесс DFMEA инициируется руководителем проекта (в его отсутствие Техническим директором) в соответствии с процедурой АРОР.

Руководитель проекта (или Технический директор) на основе плана проекта составляет общий план работ по DFMEA, определяет ведущего команды DFMEA. По возможности, им должен быть сотрудник Технической дирекции, отвечающий за разработку данного изделия.

Ведущий собирает команду DFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: разработчик электронной части изделия, разработчик механической части изделия, инженер-технолог, инженер по качеству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить (либо запросить у руководителя проекта, получить и изучить) следующие документы: требования потребителя с выделенными им ключевыми характеристиками продукта; план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия; анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

Блок 3. Определение списка функций и составление блок-схемы изделия.

Определение списка функций включает в себя составление перечня того, что должно и не должно делать изделие. Чем лучше определены желаемые функции и характеристики, тем легче идентифицировать виды потенциальных отказов.

Пример составления блок-схемы изделия приведен в Приложении А настоящего стандарта. Блок-схема показывает исходное соотношение между рассматриваемыми элементами изделия (системы) и устанавливает логический порядок анализа. Блок-схема составляется по формуляру и сопровождает весь процесс FMEA.

Блок 4. Заполнение «шапки» бланка DFMEA.

Бланк DFMEA оформляется в электронном виде, лицом, назначенным ведущим команды. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия DFMEA).

Блок 5. Заполнение видов потенциальных отказов для каждой функции, а также их последствий.

Для конкретной функции изделия перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Определяются последствия потенциальных отказов, как влияние отказов данного вида на функцию, как она воспринимается потребителем. Для достижения максимальной полноты списка потенциальных отказов B качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Блок 6. Определение возможных корневых причин возникновения потенциальных отказов, а также действующих видов контроля.

Необходимо перечислить все возможные причины и/или механизмы возникновения каждого вида отказа. Причину/механизм следует указывать столь полно и точно, чтобы предупреждающие действия могли быть предложены.

Блок 7. Оценка баллов значимости, возникновения и обнаружения, определение ключевых характеристик и расчет ПЧР.

Для каждой причины/механизма оценивается Значимость (S), Возникновение (О) и Обнаружение (D), B соответствии с Приложениями Б-Г настоящего стандарта.

Выделяются ключевые характеристики продукта и делаются соответствующие отметки в столбце «Классификация» (в соответствии с РИ «Определение ключевых характеристик продуктов и процессов»).

Если S≥9, то соответствующая характеристика изделия отмечается как критическая. При S = 5÷8 и

0 = 4÷10 соответствующая характеристика изделия отмечается как важная.

Результат перемножения S*O*D записывают в столбец ПЧР в бланке DFMEA.

Если потребитель изделия не оговорил значение граничного ПЧР, то оно принимается равным 100.

В случае если ПЧР 1ОО, предупреждающие действия должны быть реализованы.

Блок 8-9. Выбор мероприятий для снижения ПЧР, назначение ответственных и сроков, проведение мероприятий, повторная оценка ПЧР

Возможно осуществить два типа мероприятий по снижению ПЧР в рамках DFMEA:

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

После проведения выбранных мероприятий по снижению ПЧР, команда DFMEA собирается снова и производится повторная оценка ПЧР. В случае, если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР≤100 (если потребителем не оговорено иное), процедура DFMEA завершается.

Блок 10-11 Завершение заполнения и хранение протоколов DFMEA.

Заполненные формы DFMEA и сопутствующие документы (блок-схема изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации DFMEA, группа собирается снова.

Срок хранения протоколов (заполненных бланков) в электронном виде — 15 лет.

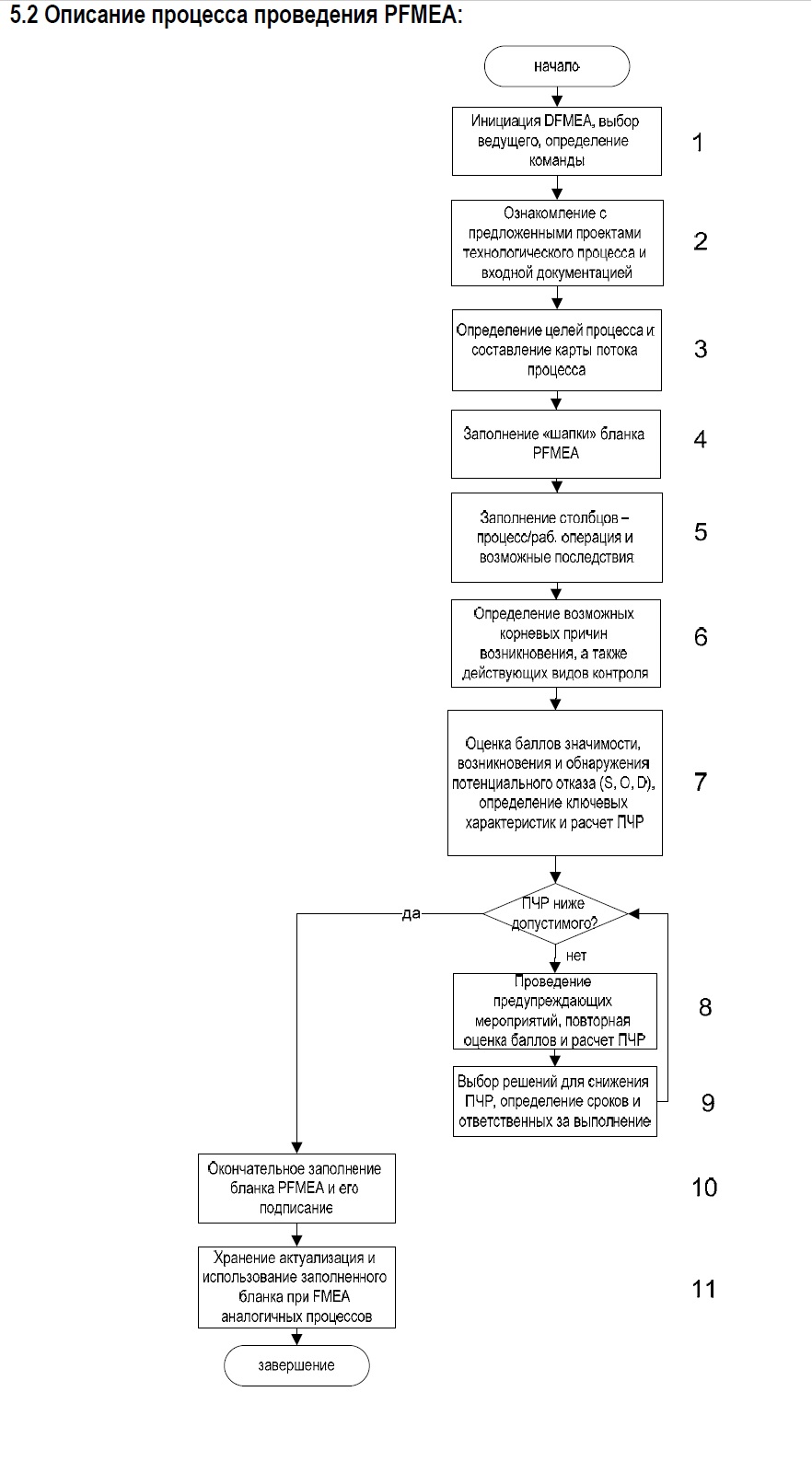

Блок 1-2. Инициация PFMEA, формирование команды и выбор ведущего.

Процесс PFMEA инициируется менеджером проекта (в его отсутствие — Главным технологом) в соответствии с процедурой АРОР.

Руководитель проекта (или Главный технолог) на основе плана проекта составляет общий план работ по PFMEA, определяет ведущего команды PFMEA. По возможности, им должен быть сотрудник ОГТ, отвечающий за разработку технологического процесса для производства данного изделия.

Ведущий собирает команду PFMEA. При этом должны быть выполнены следующие требования:

Численность команды (включая ведущего) не более 7 человек;

Обязательно участие обученного специалиста по проведению FMEA (из любого отдела);

Обязательно участие следующих специалистов: инженер-технолог, разработчик механической части изделия, инженер по качеству, директор по производству;

При необходимости, возможно привлечение любых других специалистов предприятия (не входящих в основную команду).

Задача ведущего до начала работы в группе определить время и место проведения FMEA, границы рассматриваемой системы и сопрягаемые элементы, подготовить следующие документы: протоколы DFMEA, предварительные карты потока процесса, план работ по проведению FMEA; требования нормативных и законодательных актов к данному типу изделий (или процессам), стандарты предприятия;

анализ внутренних и внешних рекламаций на аналогичные изделия; результаты коммуникации с потребителями (опыт прежних разработок, аналогичный продукт); другие необходимые документы.

Определение цели процесса и составление Карты потока процесса.

Определение цели процесса включает B себя составление перечня того, что должен и не должен делать процесс.

Карта потока процесса составляется по формуляру, она должна идентифицировать характеристики продукта/процесса, связанные с каждой операцией. Экземпляры карт потока должны сопровождать весь процесс PFMEA.

Заполнение «шапки» бланка PFMEA.

Бланк PFMEA оформляется в электронном виде. Указывается номер документа, например: КЭП217О-1 (наименование изделия, версия PFMEA).

Заполнение столбцов Процесс/рабочая операция, возможные несоответствия и последствия, выделение ключевых характеристик процесса.

Для каждой элементарной операции перечисляются все виды потенциальных отказов, делается предположение, что отказ может возникнуть, но не обязательно. Для достижения максимальной полноты списка потенциальных отказов в качестве входных данных следует использовать имеющиеся записи по прошлым проблемам.

Выделяются операции в процессе, влияющие на ключевые характеристики продукта, и делаются соответствующие отметки в столбце «Классификация».

Блок 7. Определение причин возникновения потенциальных отказов, действующего вида контроля, расчет ПЧР и выделение дополнительных ключевых характеристик процесса.

См. Блок 7 настоящего стандарта (но вместо приложений Б и Г, использовать приложения Д и Е).

Блок 8-9. Выбор решений для предупреждения отказов, назначение ответственных и сроков, проведение мероприятий по снижению ПЧР и его повторная оценка.

Необходимо рассмотреть два типа мероприятий:

Для каждого выбранного мероприятия должен быть установлен ответственный исполнитель и сроки выполнения.

Если возможно, нужно сначала использовать предупреждающее управление.

После проведения выбранных мероприятий по снижению ПЧР, команда PFMEA собирается снова и производится повторная оценка ПЧР. В случае если проведенные мероприятия оказались результативны и повторно рассчитанное ПЧР ≤100 (если потребителем не оговорено иное), процедура PFMEA завершается.

Блок 10-11. Завершение заполнения и хранение протоколов PFMEA

Заполненные формы PFMEA и сопутствующие документы (карта потока процесса изделия и т.д.) хранятся на сервере предприятия. По мере необходимости актуализации PFMEA, группа собирается снова.

Срок хранения бланков в электронном виде 15 лет.

FMEA процесс

Т ехника FMEA анализа на всех стадиях своего существования продолжала эволюционировать. С появлением стандартов ISO 9000:2000 большое внимание стало уделяться не только конструкциям объектов, но и процессам, связанным с ними.

Анализ видов, последствий и причин дефектов процессов или PFMEA анализ ориентирован на выявление рисков, связанных с процессами производства, монтажа и эксплуатации изделия.

Объекты PFMEA анализа

При анализе FMEA процесс для которого он проводится, может быть

PFMEA анализ производственного процесса охватывает период, начиная с подготовительной стадии технической базы до момента монтажа производственного оборудования. Его целью является достижение конечных требований к качеству технологии производства и сборки продукции, путем сведения к минимуму потенциальных рисков и их возможных последствий.

Анализ бизнес-процессов выполняется с участием представителей подразделения, с которым непосредственно связан данный процесс. К примеру, отдел продаж должен просчитывать риски, связанные с реализацией продукции и стремиться к оптимизации своего процесса до момента окончания производства и старта продаж продукта.

PFMEA анализ эксплуатации изделия, как правило, проводится той же командой, которая выполняет FMEA анализ конструкции объекта. Цель подобного анализа — соблюдение требований безопасности эксплуатации, а также удовлетворенность продуктом потребителя.

Задачи PFMEA анализа

FMEA анализ процесса, в отличие от анализа конструкции, направлен на снижение рисков у внутреннего, а не внешнего потребителя.

К примеру, для производственного процесса задачи могут быть следующими:

PFMEA анализ эксплуатации продукта, по сути, является вспомогательным и ориентирован на подготовку данных для разработки конструкции изделия, а также на последующий FMEA анализ этой конструкции.