peek что это за материал

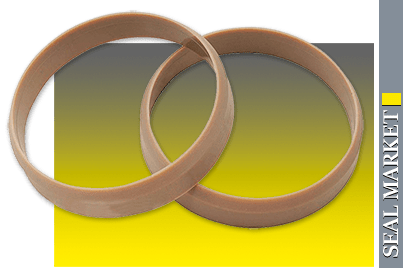

Уплотнения из материала PEEK

Для запроса цен на уплотнения из PEEK и по вопросам доставки свяжитесь с нашими менеджерами или используйте форму заявки On-line.

Виды уплотнений из PEEK

Компания SEAL MARKET реализует следующие виды уплотнений из материала PEEK:

Описание материала PEEK

Полиэфирэфиркетон (PEEK) — это высокоэффективный полимер (HPP), изобретенный в Великобритании в конце 1970-х годов. Он считается одним из шести основных инженерных пластиков специального назначения наряду с полифениленсульфидом (PPS), полисульфоном (PSU), полиимидом (PI), сложным полиароматическим эфиром (PAR) и жидкокристаллическим полимером (LCP).

PEEK™ — это сокращение от полиэфирэфиркетона, высокоэффективного инженерного термопласта.

Этот полимер имеет превосходные механические свойства по сравнению с другими специальными инженерными пластиками. Например, он обладает стойкостью к высоким температурам 260 ℃, хорошей самосмазывающейся способностью, стойкостью к химической коррозии, огнестойкостью, стойкостью к отслаиванию, стойкостью к истиранию и радиационной стойкостью.

PEEK уплотнения широко используются в аэрокосмической отрасли, автомобилестроении, электронике, электротехнике, медицине и пищевой промышленности.

Материалы PEEK, которые были усилены и модифицированы путем смешивания, наполнения и волокнистого композитного материала, обладают относительно лучшими свойствами.

Особенности материала PEEK

Огнестойкость: воспламеняемость материалов, которая указана в стандарте UL94, — это способность поддерживать горение после воспламенения с высокой энергией от смесей кислорода и азота. Сначала зажигается вертикальный образец определенной формы, а затем измеряется время, необходимое материалу для автоматического гашения. Результаты испытаний PEEK — v0, что является оптимальным уровнем огнестойкости.

Стабильность: пластмассовые материалы PEEK обладают превосходной стабильностью размеров, что важно для некоторых областей применения. Условия окружающей среды, такие как температура и влажность, мало влияют на размер деталей из PEEK, которые могут соответствовать требованиям высокой точности размеров.

Уплотнения Virgin PEEK ™

Обработанные детали из полиэфирэфиркетона (PEEK) общего назначения (PEEK™), не армированы и обеспечивают высокую степень удлинения и ударную вязкость среди всех марок полиэфирэфиркетона.

Материал PEEK™ доступен в следующих цветах: светло-коричневый (естественный цвет) и черный.

Черный PEEK™ идеально подходит для компонентов инструментов, где важен эстетический вид, а также для компонентов уплотнений, где важны пластичность и инертность.

Марки PEEK™ без наполнения соответствуют требованиям FDA 21 CFR 177.2415 для повторного контакта с пищевыми продуктами.

Уплотнения PEEK c 30% наполнителем из стекла

Детали из данного материала с 30% наполнением из стекла имеют увеличенное количество модулей изгиба и снижение скорости расширения.

Этот сорт идеально подходит для структурных применений, требующих повышенной прочности и стабильности, особенно при температурах выше 150 °C. Стеклонаполненный PEEK™ доступен только в светло-коричневом цвете.

PEEK уплотнения с 30% углеродным наполнением

PEEK уплотнения с 30% углеродным наполнением обладают повышенной прочностью на сжатие и жесткостью, а также значительно меньшей степенью расширения.

Он предлагает разработчикам оптимальную износостойкость и несущую способность продукта на основе PEEK™. Углеродный PEEK™ имеет черный цвет.

Выбор материала важен для получения правильного решения для конкретного применения. Специалисты компании Seal Market понимают ограничения и сильные стороны в использовании каждого материала и, соответственно, предварительно внимательно изучают потребности каждого заказчика.

Область применения уплотнения PEEK

Электроника

Материалы PEEK являются отличными электрическими изоляторами и сохраняют высокие диэлектрические свойства в суровых рабочих условиях, таких как высокая температура, высокое давление и высокая влажность. В полупроводниковой промышленности смола PEEK часто используется для изготовления подложек, электронных изолирующих диафрагм и различных соединительных устройств. Он также используется в изоляционных пленках, печатных платах, высокотемпературных соединителях и т.д.

Механическое производство

Материалы PEEK также могут использоваться в оборудовании для транспортировки и хранения нефти / природного газа / сверхчистой воды, например, в трубопроводах, клапанах, насосах и измерителях объема. При разведке нефтяных месторождений его можно использовать для изготовления датчиков механических контактов.

Кроме того, этот материал часто используется для изготовления дефлекторных клапанов, поршневых колец, уплотнений и различных компонентов насосов и клапанов.

Медицинские аппараты и инструменты

Материал PEEK используется не только для хирургического и стоматологического оборудования и медицинских инструментов с высокими требованиями к стерилизации, но также может заменить металлическую искусственную кость. Он отличается биосовместимостью, легкостью, нетоксичностью, высокой устойчивостью к коррозии и т. Д. И является материалом, аналогичным ткани человеческой кости по модулю упругости. (PEEK 3,8 ГПа, губчатая кость 3,2-7,8 ГПа и кортикальная кость 17-20 ГПа).

Аэрокосмическая промышленность и авиация

Превосходные огнестойкие свойства данного материала позволяют ему заменять алюминий и другие металлы в различных компонентах самолетов, снижая риск возгорания. Полимерные материалы PEEK официально сертифицированы различными производителями самолетов.

Автомобильная промышленность

Полимерные материалы PEEK обладают различными преимуществами, такими как высокая прочность, легкий вес и хорошее сопротивление усталости, из них легко производить компоненты с минимальными допусками. Они могут успешно заменить металлы, традиционные композиты и другие пластмассы.

Для чего используется материал PEEK?

PEEK предлагает отличные механические свойства по сравнению с другими специальными инженерными пластиками. Например, он имеет термостойкость 260 ℃, хорошую самосмазывающуюся, химическую коррозионную стойкость, антипирен, стойкость к отслаиванию, стойкость к истиранию и радиационную стойкость. Он широко используется в аэрокосмической, автомобильной промышленности, электронике и электротехнике, медицине и пищевой промышленности. Материалы PEEK, которые были усилены и модифицированы путем смешивания, наполнения и волокнистого композита, обладают лучшими свойствами. Здесь мы опишем применение PEEK здесь в деталях.

Electronics

Материалы PEEK являются отличными электрическими изоляторами и поддерживают отличную электрическую изоляцию в суровых условиях работы, таких как высокая температура, высокое давление и высокая влажность. В полупроводниковой промышленности смолу PEEK часто используют для изготовления подложек, электронной изолирующей диафрагмы и различных соединительных устройств. Он также используется в изоляционных пленках, разъемах, печатных платах, высокотемпературных разъемах и т.д.

Порошковое покрытие PEEK покрывают на металлической поверхности кистью, термическим распылением и другими методами для получения хорошей изоляции и коррозионной стойкости. Покрытия PEEK включают бытовую технику, электронику, оборудование и т. Д. Она также может быть использована для заполнения колонки для жидкостного хроматографического анализа и сверхтонкой трубки для соединения.

В настоящее время материалы PEEK также используются в интегральных микросхемах японских компаний. Область электроники и электроприборов постепенно стала второй по величине областью применения смолы PEEK.

Механическое производство

Материалы PEEK также могут использоваться в оборудовании для транспортировки и хранения нефти, природного газа и сверхчистой воды, таких как трубопроводы, клапаны, насосы и расходомеры. При разведке нефти его можно использовать для изготовления специальных измерительных зондов механических контактов.

Кроме того, PEEK часто используется для изготовления дефлекторных клапанов, поршневых колец, уплотнений и различных химических насосов и компонентов клапанов. Это также для того, чтобы рабочее колесо вихревого насоса заменило нержавеющую сталь. PEEK все еще может быть склеен с различными клеями при высоких температурах, поэтому разъемы могут стать еще одной потенциальной нишей на рынке.

Медицинские приборы и инструменты

Материал PEEK используется не только для хирургического и стоматологического оборудования и медицинских инструментов с высокими требованиями к стерилизации, но также может заменить металлическую искусственную кость. Он характеризуется биосовместимостью, легкостью, нетоксичностью, сильной коррозионной стойкостью и т. Д. И является аналогичным материалом с модулем упругости человеческого тела. (PEEK 3.8GPa, губчатая кость 3.2-7.8Gpa и кортикальная кость 17-20Gpa).

Аэрокосмическая и авиационная

Превосходные огнестойкие свойства PEEK позволяют ему заменять алюминий и другие металлы в различных компонентах самолетов, снижая риск возгорания самолета. Полимерные материалы PEEK были официально сертифицированы различными производителями самолетов, а также могут поставлять продукцию военного стандарта.

Автомобиль

Полимерные материалы PEEK обладают различными преимуществами, такими как высокая прочность, легкий вес и хорошая усталостная прочность, их легко перерабатывать в компоненты с минимальными допусками. Они могут успешно заменить металлы, традиционные композиты и другие пластики.

Включения

ПЭЭК устойчив к высоким температурам, радиации и гидролизу. Каркас из проволоки и кабельной катушки производства PEEK успешно применяется на атомных электростанциях.

PERFECT является полностью укомплектованным производителем и дистрибьютором промышленной арматуры, и мы предоставляем полную линию PEEK уплотнительные кольца и седла клапанов для продажи, которые поставляются для различных отраслей промышленности. узнать больше, свяжитесь с нами сейчас!

Термопластичные углеродные материалы (PEEK)

Как известно, научные исследования и открытия в области материаловедения привели к появлению композитных материалов. Необходимость их была продиктована стремлением создать материалы, которые снижали бы вес изделия, но при этом сохраняли хотя бы те же параметры прочности, что и популярные металлы: сталь и прочные алюминиевые сплавы.

С открытием полимерных композитов на основе термореактивных смол, а также углеволокна в развитии авиационной, космической и машиностроительной областях народного хозяйства был совершен настоящие прорыв. Ну а далее эти материалы шаг за шагом покорили и остальные отрасли.

Требование времени

До недавних пор основная технология производства этих термореактивных полимерных композитных материалов требовала применения органических растворителей. Их применяют и сегодня. Но при этом существуют некие проблемы, главная из которых заключается в сложности утилизации. Это несет высокую нагрузку на окружающую среду, что в значительной степени связано с финансовыми затратами и имиджевыми потерями, особенно когда речь идет о выходе на мировые рынки, где в последнее десятилетие существует запрос на экологически безопасные материалы.

Еще одним неудобством для производств является срок хранения препрегов — «полуфабрикатов» для композитов. Это связано со сроками хранения использованного связующего вещества.

Термопластичные термостойкие матрицы

Использование именно этих материалов дало возможность обойти существующие недостатки термореактивных матриц. Так на рынке появились полиэфиримид, полисульфон или полиэфирэфиркетон.

Говоря про эти термопластичные углеродные материалы можно сразу обозначить ряд преимуществ:

срок хранения препрегов практически неограничен;

технологии изготовления не нуждаются в растворителях;

материалы имеют очень высокую устойчивость к ударным нагрузкам;

условия формования имеют самое минимальное значение для структуры матрицы;

гораздо проще осуществить ремонт конечного изделия, а также вторичную переработку. Это объясняется тем, что матрица может менять свое состояние, переходя в вязкотекучее и обратно.

Углепластики на основе полиэфирэфиркетонов (ПЭЭК)

Кстати, известны данные материалы стали далеко не вчера. Их изобретение и первое применение относится еще к 80-м годам прошлого столетия, когда решались задачи создания материалов для летательных аппаратов и нужд космоса. Сегодня же эти материалы используются в производстве продукции разного назначения, но преимущественно там, где требуется повышенная прочность в условиях высоких нагрузок и повышенных температур.

Основные характеристики полиэфирэфиркетонов (PEEK)

В Европе PEEK производят несколько компаний, и несмотря на разные названия эти продукты имеют практически одинаковый химический состав.

Они представляют собой полимеры с полукристаллический структурой. Обладают целым списком характеристик, основной из которых является их устойчивость к высоким температурам, верхняя граница которых достигает +340 °C при кратковременном воздействии и +260 °C при длительном. При этом они сохраняют отличную механическую стойкость и выдерживают ударную нагрузку. В условиях повышенной температуры они также сохраняют свои высокие химические и электротехнические свойства. Каковы же основные из них?

Химическая стойкость позволяет полиэфирэфиркетону быть нейтральным к воздействию большинства кислот.

Он является самым устойчивым полимером к воздействию водяного пара и горячей воды.

Материал не ползучий и обладает низким коэффициентом трения.

ПЭЭК не страшны органические растворители и смазки.

Он не разрушается под воздействием гамма- и рентгеновских лучей.

Под интенсивным воздействием ультрафиолетового излучения PEEK также не разрушается. В отдельных случаях может наблюдаться небольшое изменение цвета до слабой желтизны.

Он не впитывает влагу.

Под действием открытого пламени полиэфирэфиркетон почти не выделяет токсичные газы (минимальное количество), а при возгорании не образует сажи.

Склонен к самозатуханию при устранении источника открытого пламени.

При помещении его в вакуум материал демонстрирует низкую дегазацию.

При нагревании сохраняет стабильные размеры.

Несложно догадаться, что эти высочайшие эксплуатационные характеристики целиком оправдывают цену ПЭЭК.

Сферы применения ПЭЭК

Так, практически любая сфера использования, требующая устойчивость оборудования к высоким температурам воздуха, воды или водяного пара, уже использует этот термопластичный материал. Какие же это области?

Однако его не рекомендуют применять там, где задействована азотная и серная кислоты, а также галогены.

Углепластик на основе ПЭЭК используется там, где им целесообразно заменить металл. Это — детали компрессоров и насосов, подшипники и ролики, шестерни и высокотемпературные изоляторы, а также целый ряд деталей для автопроизводства. Тут наиболее всего ценятся такие его характеристики, как низкий коэффициент трения, малый вес, высокая прочность, устойчивость к динамическим и вибрационным нагрузкам и накоплению радиации.

Высокая температурная устойчивость позволила использовать материал при изготовлении оборудования для ВПК и оборудования специального назначения. Например, для детонаторов, активаторов и многих пиротехнических и взрывчатых составов.

Газовая отрасль также активно используется данный материал.

Благодаря тому, что полиэфирэфиркетон в своем обычном состоянии не выделяет токсичных веществ, его используют в пищевой промышленности. Он не выделяет токсичные вещества при замерзании и незначительном нагревании, а также химически нейтрален к продуктам питания. Иными словами, не меняет их вкус, запах и свежесть.

И это — далеко не полный список областей народного хозяйства, где в последние годы безальтернативно используется этот материал, поскольку технологии позволяют получать разные его модификации. Что же это за новые разновидности?

Модификации PEEK

PEEK Mod — модификация полиэфирэфиркетона с добавлением углеродного волокна. Отличается лучшим скольжением, что дает более устойчивую эксплуатацию изделий в условиях сухого трения. Благодаря этим характеристикам используется материал в производстве деталей машин, которые работают со скольжением.

PEEK CF30 — еще одна модификация, содержащая углеродное волокно. Имеет низкое поверхностное и сквозное сопротивление. Используется там, где применение обычных термопластов невозможно. А именно, для производства элементов конструкций и оборудования, которые подвергаются очень высоким механическим и термическим нагрузкам при обязательном дополнительном требовании: противодействие нагромождения электростатических зарядов.

PEEK GF30 — модификация ПЭЭК, в которой содержится до 30 % стекловолокна. Материал используют там, где требуется изготовить детали, способные переносить длительные статические нагрузки в условиях высокой температуры.

PEEK MG — наиболее чистая модификация PEEK, которая стала незаменимой при производстве деталей медицинской аппаратуры, где требуется устойчивость к высокому энергетическому излучению и температурам.

Это тоже далеко не полный перечень модификаций полиэфирэфиркетона, поскольку сегодня у предприятий есть возможность изготовить его под заказ.

Заключение

Термопластичные углеродные материалы на основе полиэфирэфиркетона (PEEK, ПЭЭК) являются наиболее оптимальной заменой ряду дорогостоящих материалов (вроде PAI или PEI, PES или PI, PPSU или PSU и других). Он не уступает им по эксплуатационным характеристикам, а по некоторым даже превосходит их.

3D-печать: как печатать пластиком PEEK

Здравствуйте! С вами Top 3D Shop и в очередном обзоре мы рассказываем о 3D-печати пластиком PEEK, настройках печати им для популярных 3D-принтеров, возникающих при печати проблемах и примерах использования этого материала.

Узнайте больше об особенностях 3D-печати PEEK из нашей статьи.

Содержание

О пластике PEEK

История

Органический полимер полиэфирэфиркетон (PEEK) – инженерный термопласт из семейства полиарилэфиркетонов (PAEK), обладающий превосходной механической и химической стойкостью, сохраняющихся при высоких температурах. Впервые был представлен компанией Victrex PLC, затем Imperial Chemical Industries (ICI) в начале 1980-х годов. Первоначально полимер планировалось использовать как устойчивый к высоким температурам и прочный изоляционный материал для кабелей, однако сочетание простоты обработки и стабильности механических свойств при высоких температурах сделало PEEK универсальным формовочным и экструзионным материалом. Технологичность привела к появлению широкого спектра композитных материалов на базе PEEK с наполнителями из стекла, углеродного волокна и других веществ.

Сегодня этот универсальный материал используется для решения сложных инженерных задач, часто заменяя металлы.

«PEEK — это изобретение, которое вдохновляет других на изобретения», — говорит Якоб Сигурдссон, генеральный директор Victrex.

Характеристики

PEEK – термопласт, то есть материал, который может неоднократно подвергаться плавлению и отвердеванию без потери свойств. Условия отверждения PEEK влияют на механические свойства изделия.

К основным характеристикам пластика PEEK относятся:

Плотность 1320 кг/м³;

Прочность и гибкость;

Долговечность в обычных условиях;

Температура плавления 343 °C;

Температура стеклования 143-260 °C;

Модуль продольной упругости (модуль Юнга) 3,6 ГПа;

Предел прочности при растяжении 90-100 МПа;

Рейтинг воспламеняемости по NFPA V0 (не воспламеняется, не горит, не поддерживает горение);

Устойчив к большинству растворителей, нефтепродуктам и маслам, воде, биоразложению;

Слабо растворим в концентрированной серной кислоте при комнатной температуре;

Стойкость к температуре до 250 °C.

Достоинства и недостатки

Главные достоинства PEEK – прекрасные механические свойства, устойчивость к высоким температурам, био-инертность, устойчивость к агрессивным химическим соединениям. PEEK продемонстрировал свою высокую конкурентоспособность по сравнению с такими металлическими материалами, как титан, сталь и алюминиевые сплавы. Например, в системах зубчатых передач с термомеханической нагрузкой использование шестерен из PEEK снижает износ деталей редуктора, позволяет работать со значительно меньшим количеством смазки, по сравнению с металлическими зубчатыми колесами, и увеличенным интервалом между техобслуживаниями.

К недостаткам можно отнести высокую, по сравнению с другими пластиками, стоимость, особые требования к принтерам — высокие температуры экструдера и платформы печати, необходимость печати в закрытой камере.

PEEK разрушается под действием хлора, натрия, бромидов, галогенов, концентрированной серной и азотной кислот, а также кетеонов и нитробензола, что ограничивает его использование в определенных областях промышленности.

Кроме того, PEEK имеет низкую стойкость к УФ-излучению. Это можно обойти, покрывая готовые изделия слоем поглощающего или отражающего ультрафиолет материала (лакокрасочные и другие покрытия). Марки с карбоновым наполнением имеют лучшую устойчивость к ультрафиолетовому излучению и могут использоваться в областях, где требуется повышенная устойчивость к ультрафиолету.

Меры предосторожности при работе

Филаменты на базе PEEK имеют самое низкое выделение каких-либо веществ среди прочих термопластов, при этом большая часть испарений – углекислый газ, считающийся безвредным. Тем не менее, при печати PEEK необходимо соблюдать все те же меры предосторожности, что и при работе с любым другим 3D-печатным материалом: производить печать в хорошо проветриваемом помещении, с соблюдением норм электрической и пожарной безопасности.

Также следует учесть, что температура экструдера составляет около 400 °С. Обязательно используйте при работе защитную маску и перчатки. Не используйте отсыревший филамент, так как это может привести к разбрызгиванию очень горячего пластика из сопла. Не допускайте использования печатающих PEEK 3D-принтеров детьми. Не пытайтесь снять изготовленную деталь до момента полного остывания устройства.

Использование PEEK в 3D-печати

Для чего нельзя использовать термопласт PEEK? На этот вопрос становится все труднее и труднее ответить, поскольку этот прочный промышленный материал все чаще находит свое применение там, где всегда господствовал металл – в аэрокосмической, авиационной, автомобильной и медицинской промышленности. Из современных композитов на базе PEEK создаются даже детали для вакуумных технологий, в которых полимеры никогда не применялись из-за возможной опасности дегазации. PEEK обладает лучшей износостойкостью и устойчивостью к истиранию, чем титан и сталь, многократно стерилизуем, химически инертен и биосовместим.

Как показали испытания, проведенные компанией Indmatec с различными образцами PEEK, напечатанными на 3D-принтере, этот материал имеет очень низкое газовыделение, даже при длительном воздействии высоких температур.

«При обжиге в течение 12 часов, при 150 °C и в условиях вакуума, 3D-печатная деталь из PEEK показывает скорость дегазации 4,1×10-11 мбар л / см2. Это значение находится в диапазоне от сверхвысокого до чрезвычайно высокого вакуума. Детали, изготовленные из PEEK методом 3D-печати, отвечают требованиям к материалам для применения в условиях высокого вакуума», — поясняют специалисты Indmatec.

Все это делает PEEK одним из самых функциональных пластиков, хотя 3D-печать им и сопряжена с некоторыми сложностями.

Особенности 3D-печати пластиком PEEK

Для 3D-печати PEEK необходимо наличие в принтере платформы с подогревом минимум до 100 °C и закрытой нагреваемой камеры. Кроме того, этот материал чувствителен к колебаниям температуры во время печати, поэтому необходимо обеспечить постоянную температуру в помещении, где установлено устройство.

Сушка филамента

Хотя филаменты на базе пластика PEEK не гигроскопичны, атмосферная влага может накапливаться между витками пластика, поэтому их необходимо хранить в герметично закрытой упаковке, а перед использованием рекомендуется просушить в специальных устройствах — сушилках для филамента, таких как Wanhao Box 2.

Параметры печати

Температура экструдера (цельнометаллического): 370-450 °С;

Скорость печати: 10-50 мм/с для слоя толщиной 0,2 мм;

Температура платформы: 100-120 °C;

Температура камеры печати: 70-150 °C;

Покрытие платформы печати: рекомендуется — каптоновая лента.

Приведенные настройки достаточно условны и сильно зависят от производителя принтера, окружающих условий, марки филамента и его состояния, поэтому лучший способ подобрать настройки — проведение тестовой печати.

Охлаждение при печати PEEK

При 3D-печати PEEK кулер экструдера необходимо выключить.

Обработка пластика PEEK после 3D-печати

Удаление структур поддержки

Несмотря на прекрасные механические характеристики пластика PEEK, в некоторых моделях для устойчивости конструкции приходится использовать опоры из того же материала, или использовать специальный материал поддержки, если 3D-принтер оснащен двойным экструдером. Для печати с PEEK применяются материалы ESM-10, HIPS и им подобные.

Шлифование и полировка

PEEK прекрасно обрабатывается механически и следы слоев можно удалить путем полировки абразивами или специальными пастами. Полностью глянцевой поверхности обрабатываемой детали получить не удастся, но наиболее явные дефекты можно исправить.

Склеивание

Хотя детали из PEEK можно склеивать при помощи любого клея, обладающего хорошей адгезией с PEEK, склейка не рекомендуется, так как сильно ухудшает механические и химические свойства полученного изделия.

Проблемы, возникающие при 3D-печати пластиком PEEK

Плохое прилипание первого слоя

Иногда, из-за недостаточной адгезии, происходит отлипание первых слоев от платформы печати и смещение печатаемой детали. В этом случае рекомендуется увеличить температуру платформы. При разработке модели также желательно увеличить площадь контакта детали с поверхностью платформы, включив в проект рафт — расширенный первый слой.

PEEK лохматится при печати («спагетти», «паутина» или «стрингинг»)

Эффект появляется при слишком высокой температуре экструдера, делающего пластик более текучим и способным под действием силы тяжести вытекать из сопла в местах, где принтер не должен был печатать. Для устранения проблемы необходимо снизить температуру печати и использовать в настройках функцию ретракции – втягивания нити в обратном направлении в те моменты, когда головка перемещается не печатая.

Напечатанные детали имеют коричневый цвет вместо бежевого или пятна коричневого цвета

Такой эффект возникает из-за неправильной кристаллизации материала по причине колебаний температуры в камере печати. Используйте только профессиональные 3D-принтеры, способные эффективно поддерживать постоянную температуру в камере печати.

Напечатанные детали имеют черные точки

Следите за чистотой сопла. После завершения процесса 3D-печати удалите из сопла весь оставшийся материал, особенно если принтер используется для печати различными материалами.

Примеры напечатанных изделий

Примеры использования

Прототип смешивающей колонки, принтер Indmatec P 155

Прототип колонки многоканального микширования, напечатанный из PEEK с использованием 3D-принтера Indmatec HPP 155, специально разработанного для печати высокотемпературными полимерными материалами. Изделие было отдельно оснащено металлическими соединительными соплами. Прототип был изготовлен в разрезе, для демонстрации внутренних особенностей.

Химический реактор, напечатанный на 3D-принтере с применением PEEK

Группа ученых из Института органической химии Тюбингенского университета, Германия, провела исследование возможности 3D-печати высокотемпературными и химически стойкими полимерами милли- и микрофлюидных реакторов. Большинство частей устройства было изготовлено из полиэфирэфиркетона (PEEK) на высокотемпературном 3D-принтере.

Исследовались характеристики смешивания и пригодность напечатанных деталей для проточных реакций при повышенных температурах. На 3D-принтере были напечатаны сепаратор, регулятор противодавления и шприцевой насос непрерывного действия, которые выполняли функции проточной системы.

Были протестированы различные геометрические формы смешивания, напечатанные на 3D-принтере, и оценено влияние смешивания на фторирование производного рибозы. Стоимость 3D-изготовления реактора составила небольшую часть стоимости коммерчески доступного проточного оборудования.

3D-печать деталей из PEEK с наполнителями из редкоземельных магнитных композитных материалов

Группа ученых из Европейского космического агентства, отделение в Нордвейк, Нидерланды, Итальянского межвузовского консорциума по материаловедению и технологиям и Римского университета Тор Вергата исследовали возможность создания не подверженных коррозии композитных магнитных материалов для 3D-печати на базе полимера PEEK с порошковыми наполнителями из редкоземельных металлов.

Филаменты PEEK-NdFeB были изготовлены с тремя процентными содержаниями наполнителей – 25, 50 и 75% массы соответственно. Чистые прутки PEEK использовались в качестве эталона. Влияние наполнителя на основные термомеханические свойства полученных композитов, а также его влияние на процесс 3D-печати оценивали с помощью различных методов исследования (DSC, DMTA, XRD, испытания на растяжение).

Магнитные свойства деталей, напечатанных по технологии Fused Filament Fabrication (FFF), подтвердили возможность использования такой комбинации инновационной технологии производства и высокоэффективных компаундов PEEK-NdFeB. Испытания, проведенные как на чистых, так и на композитных деталях, показали, что присутствие наполнителя немного снижает термическую стабильность, увеличивает модуль упругости при одновременном снижении пластичности и максимальной прочности на разрыв.

Полимер и наполнитель были смешаны с использованием миксера Thinky ARE-250 и экструдированы в нити диаметром 1,75 ± 0,05 мм с использованием одношнекового экструдера FILABOT (США): скорость вращения шнека 25 об/мин, температура 340 °C. Все произведенные филаменты использовались для печати на 3D-принтере производства компании INDMATEC GmbH. Все образцы были напечатаны горизонтально, с углом растра +45 °/-45 °, в чередующихся слоях и со 100% заполнением. Использовались температура платформы 100 °C и температура экструдера 400 °C.

Рекомендованное оборудование

Aim3d ExAM 255

Немецкая компания Aim3D с 2017 года выпускает уникальные принтеры, способные печатать совершенно различными материалами. ExAM 255 – бюджетная модель из продуктовой линейки компании, использующая технологию CEM для 3D-печати как металлом, так и пластиком или керамикой. Машина имеет автоматическое устройство подачи материала, содержащее до одного литра материала на каждый из двух экструдеров. Это соответствует 1,2 кг ABS или 4,4 кг нержавеющей стали. Бункеры для материала можно пополнять во время печати. Технология CEM объединила в себе преимущества методов 3D-печати FDM/FFF, EBM, SLS/SLM и MIM. Результатом стал простой процесс, со всеми достоинствами аддитивного производства и без использования литейных форм, основанный на дешевых и широко доступных гранулах, изначально применявшихся для литья под давлением. При 3D-печати CEM не требуются лазеры, электронные лучи или вакуумные насосы. Пользователю больше не нужно настраивать устройство на каждый материал.

Технология CEM использует последующее спекание напечатанной из гранул со связующим веществом детали во внешнем устройстве.

Технические характеристики

Intamsys FUNMAT HT

Этот принтер имеет множество удобных конструктивных особенностей для 3D-печати с использованием инженерных материалов, таких как PEEK, PEI, PPSU и ULTEM. Устройство оснащено автоматическим выравниванием платформы, легко снимаемой композитной пластиной платформы, которая удерживается на месте с помощью магнитов, и усовершенствованной программой движения экструдера. Машина имеет полностью металлический корпус, экструдер с температурой до 450 °C, подогрев платформы печати до 160 °C и специальную камеру для филамента, с поддержанием постоянной температуры до 90 °C.

Технические характеристики

IEMAI Magic HT Pro

Профессиональный 3D-принтер MAGIC-HT-PRO – устройство, разработанное молодым китайским производителем, активно выходящим на мировой рынок. Это высокопроизводительная машина, использующая для печати технологию FDM. Двойная съемная печатающая головка c температурой до 450 °C дает возможность использовать подавляющее большинство полимеров, представленных на рынке, в том числе конструкционных филаментов, таких как PEEK, PEAK, PEKK, PPSU, ULTEM, CARBON. Принтер имеет закрытую камеру печати с подогревом, автоматическую калибровку подогреваемой до 170 °C платформы печати, возможность удаленного управления через Wi-Fi и многие другие функции.

Технические характеристики

Omni3D Factory 2.0

Большая камера печати и низкая цена – лишь часть достоинств Factory 2.0. Винтовой привод обеспечивает высокую точность и повторяемость печати, а закрытая нагреваемая камера печати и температура экструдера до 420 °C (опционально) позволяют использовать практически любые материалы, включая тугоплавкие конструкционные.

Автоматическая калибровка платформы, система взвешивания филамента, большой 7-дюймовый сенсорный экран, инновационная система подъема неиспользуемой головки и высокое качество сборки – вот лишь некоторые из отличительных особенностей данного устройства.

Технические характеристики

Заключение

PEEK – один из лучших, по своим свойствам, пластиков для 3D-печати. Детали из него легче металлических, имеют высокую прочность, устойчивы к износу и высоким температурам, усталости и агрессивным химическим веществам. Столь выдающиеся свойства изделий из PEEK увеличивают экономическую эффективность производства и срок службы деталей, дают большую свободу конструкторской мысли и дизайну.

В настоящее время продукты из PEEK используются в очень сложных и ответственных задачах, включая миллионы имплантируемых медицинских устройств, десятки миллионов промышленных машин, сотни миллионов автомобилей и миллиарды телефонов.

Купите филаменты PEEK и сушилки для материала в Top 3D Shop и получите официальную гарантию и лучший возможный сервис.