pbl что это в логистике

Контракты жизненного цикла ВВТ: зарубежный опыт

Оборонно-промышленный комплекс за рубежом, так же, как и у нас, всегда был достаточно специфическим сектором экономики, где отношения между заказчиком и поставщиком ВВТ регулируются весьма жесткими и достаточно консервативными правилами. Однако, вследствие значительных изменений в расстановке сил на мировой арене, произошедших в последние два десятилетия, оборонные ведомства многих стран стали активно искать альтернативные подходы. Исчезновение старых и появление новых угроз при одновременном сокращении бюджетов вынудило военных решительно отказаться от устоявшихся догм и пересмотреть казавшуюся незыблемой практику взаимоотношений с промышленностью.

Принципиальная новизна концепции PBL на момент ее появления заключалась в том, что закупка ВВТ и ее последующая поддержка в эксплуатации были интегрированы в единый процесс, подконтрольный одному Руководителю соответствующей программы внутри оборонного ведомства. До этого момента, в соответствии с устоявшимися правилами, это были разные, далеко не всегда равнозначные направления деятельности, за которые отвечали разные службы внутри МО. При этом основное внимание уделялось разработке и/или закупке систем ВВТ, а проблемы поддержки эксплуатации приобретенной техники решались по остаточному принципу. Вследствие этого получение ожидаемого эффекта от реализации оборонных программ затягивалось на долгие годы.

Десять лет уверенного успеха

Вот уже более десяти лет концепции PBL применяется на Западе и демонстрирует на практике свои преимущества. По утверждению ведущих аналитиков компании Frost & Sullivan, в последнее время многие компании оборонной сферы стали позиционировать себя в большей степени провайдерами услуг, нежели чистыми поставщиками оборудования. По мере распространения концепции PBL, они стали принимать более активное участие в поддержании оборонного потенциала вооруженных сил, что позитивно отразилось на эффективности и стоимости эксплуатации как вновь поступающих, так и уже стоящих на вооружении систем ВВТ.

Программа Joint STARS

Не смотря на то, что комплекс Е-8 Joint STARS, оснащенный самыми современными технологиями, базируется на устаревшей конструкции самолета Boeing 707, компании Northrop Grumman, как интегратору сервисной поддержки, удавалось практически всегда полностью выполнять все требования к показателям конечного результата. Даже в тех случаях, когда она не имела прямых полномочий выполнять отдельные виды работ. На протяжении последних 6 лет Northrop Grumman устойчиво за каждый полугодовой отчетный период получала максимальную сумму вознаграждения, регулируемого в зависимости от достигнутых показателей конечного результата. В соответствии с условиями PBL-контракта около 80% всего причитающегося компании вознаграждения регулируется этими показателями. Этим же контрактом, изначально заключенным на 6-летний период, предусмотрена возможность его продления еще на 2 года по итогам ежегодной оценки достигнутых результатов. Без необходимости повторного участия в каких-либо конкурсах. По состоянию на конец 2009 года Northrop Grumman уже имела контракт, совокупно продленный до 2017 года.

Программа комплексной поддержки ВТС С-17 Globemaster III

Программа H-60 Forward Looking Infra-Red (FLIR)

Выводы, над которыми стоит поразмышлять

Не смотря на принятие в декабре 2012 года принципиально нового закона о гособоронзаказе, содержащего ряд весьма прогрессивных положений, перспективы внедрения концепции PBL в наших условиях все еще остаются туманными. Основным препятствием на этом пути является т.н. транзакционная модель договорных отношений между заказчиком и исполнителем гособоронзаказа. В соответствии с этой моделью, независимо от выбранной схемы ценообразования, оплате подлежит исключительно конкретная работа, выполненная для заказчика и/или поставленная ему товарная продукция. Этот принцип противоречит самой сути концепции PBL, где предметом контракта являются конечные показатели исправности, надежности и экономичности систем ВВТ в эксплуатации. К сожалению, на сегодняшний день в системе государственных закупок отсутствуют какие-либо правовые механизмы законного приобретения и продажи чего бы то ни было, кроме товарно-материальных ценностей и конкретных услуг. При ограниченной сверху норме прибыли, исполнитель по-прежнему будет заинтересован в выполнении для заказчика как можно большего объема работ и поставке ему максимально возможного объема товарной продукции. Это означает, что чем чаще и дольше техника будет простаивать в ремонте, и чем больше потреблять запасных частей, чем выше доходы промышленности. Т.е. фактически, объективно, интересы промышленности и военных здесь оказываются прямо противоположными! Сохранение сложившейся практики госзакупок применительно к постпроизводственным стадиям жизненного цикла систем ВВТ неизбежно приведет к эскалации затрат МО на поддержание исправности и боеготовности техники. Для оборонного бюджета страны это будет означать одновременное сокращение возможностей для финансирования НИОКР и принятия на вооружение новых систем.

Преодоление проблем поддержки постпроизводственных стадий жизненного цикла систем ВВТ невозможно без решительного отказа от транзакционной модели на этих стадиях в пользу PBL. Дальнейшая консервация существующего порядка чревата необратимыми отрицательными последствиями для предприятий военно-промышленного комплекса и обороноспособности страны.

Pick by line — что это в логистике. Подробное описание процесса

Pick by line — что это такое в логистике? Технология pick by line, это уникальная схема комплектации товара. Часто эту схему называют разновидностью кросс-докинга. Я с этим не согласен, поскольку физически, технологически и на уровне складской программы, это разные процессы.

Наша задача не усложнить, а простыми словами донести разницу, объяснить технологию. Поэтому, мы не будем в одной статье мешать два процесса. По кросс-докингу есть отдельная моя статья, ее можно прочитать, вот здесь. Эту статью мы посвятим только технологии пик бай лайн (pick by line). Буду исходить из своего опыта внедрения и работы по этому процессу.

Pick by line, что это такое для поставщика и склада?

Технология pick by line (сокращенно PBL) создана для высоко-оборачиваемых товаров, товаров с небольшими сроками годности. PBL обходиться дешевле, чем стеллажное хранение. Поэтому, эту схему часто используют в ритейле.

Метод обработки товара через распределительный центр, определяется исходя из объемов поставок для каждого магазина, их удаленности от склада поставщика, цикличности поставок и т д.

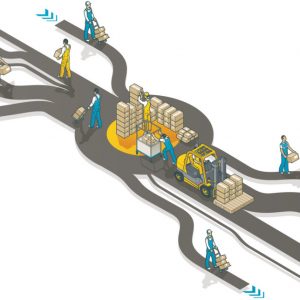

Итак, pick by line, это распределение на складе поступивших консолидированных заказов поставщика в магазины.

Pick by line, буквально означает»подбор по линии», что позволяет товары разных поставщиков, не размещать в ячейках адресного хранения на складе, а потом, перед отгрузкой давать задачу на пополнение мест подбора, а собирать товары поставщиков в одной ячейке первого (или ячейке напольного хранения) до полного паллета. Затем, скомплектованный паллет, перемещается в зону накопления к отгрузке.

Поставщик получает заказы со всех магазинов, собирает заказы не по магазинам, как в кросс-докинге, а по товарно, где на каждый паллет комплектует отдельный товар.

Конечно, как по товарам стеллажного хранения, один паллет — один товар, получается далеко не всегда, поэтому допустима комплектация паллет на складе поставщика слоями.

А уже остатки, которые не вошли на моно-паллеты или кратные слои, по всем заказанным товарам, поставщик может миксовать на отдельный паллет.

Все паллеты имеет свою этикетку, где есть данные о товаре, поставщике, конечном получателе товара.

Pick by line, что это такое, подробно

Исходя из площадей склада, можно pick-by-line обрабатывать по-разному. Этот процесс может быть с использованием стеллажей и без них.

В идеале, когда позволяют площади и оборачиваемость склада, всю обработку PBL можно вести прямо на полу склада, без верхних ярусов стеллажного хранения. Ведь все это требует дополнительного времени и использования техники.

Процесс следующий:

На полу размечаются три зоны. Первая напольная зона представляет собой зону скопления уже принятых паллет разных поставщиков в отельном участке склада. Здесь ничего сложного, используется тот же принцип накопления паллет, как в зоне отгрузки с учетом проходов.

Вторая напольная зона pick-by-line (PBL), имеет разметку согласно количеству получателей, то есть магазинов. К примеру, если склад поставляет в 60 магазинов, то размечаются места под 60 паллет. Это может быть схема, при которой, с одной стороны будет 30 мест, и с противоположной, также 30 мест.

Можно сделать и 4 рядя по 15 мест. В этом варианте, получиться некий квадрат с учетом достаточных проходов для техники, и работы 2-х сотрудников на ручных или электро-рохлях, в одной зоне. Над каждой ячейкой висит флажок с номером и кодом магазина.

60 магазинов — 60 флажков. В каждой напольной ячейке расположен пустой поддон.

Комплектовщики PBL берут паллет с первой зоны, и согласно заданию, начинают распределять товар по ячейкам-магазинам. С помощью ТСД (терминала сбора данных), «пристреливают» положенный товар к номеру напольной ячейки. Так сотрудник склада распределяет весь товар на паллете, затем берет следующий и так далее. И это происходит до тех пор, пока паллет по магазину не наполнится до уровня 1800 мм.

На скомплектованный паллет, комплектовщик наклеивает соответствующую этикетку. Паллет перемещается в третью зону накопления, или же, сразу свозит в зону отгрузки, к воротам отгрузки.

Важные детали

Во время такого распределения комплектовщик обязан соблюдать правило «тяжелое-легкое».

По возможности, на некоторые или все магазины имеет смысл выделить не одно, а два, а то и три места. Ведь есть вариант, когда товар ранжируется по АВС анализу, где на каждый паллет — свой рейтинг. Или же, номенклатура настолько велика, что стеклянные банки не уместно комплектовать с товаром в мешках.

Поскольку не все 1,8 метра высоты готового паллета могут определить на глаз, будет уместным установить некую планку, ограничение, где будет четко видна требуемая отметка 1,8 метра.

Отдельный вопрос по срокам хранения товара. Может быть так, что какой-то магазин имеет малую оборачиваемость, и на складе «зависнет» одинокий паллет для этого магазина, так как высота паллета будет гораздо меньше заданных 1,8 метра.

Важно в процессе PBL это также учесть.

В работе с напольным распределением есть еще один плюс. Он выражается в том, что паллеты PBL, находясь в одной зоне отгрузки с паллетами стеллажного хранения, помогают визуально определять динамику наполняемости зоны по каждому магазину.

В этом варианте, паллеты PBL имеют меньший риск быть отгружены по остаточному принципу.

Ведь service level (SL) товаров PBL не менее важен, чем service level стеллажного хранения. На моем опыте, работая с 3PL операторами, были не редки случаи, когда SL товаров PBL страдал именно по этой причине. Почему это нельзя отслеживать на уровне системы склада, WMS? Конечно же можно и нужно!

Я упомянул этот момент только, как в помощь складской системе, бригадиру, начальнику смены.

Pick by line с использованием стеллажей

В этом варианте, ячейки по магазинам располагаются в зоне подбора товара, то есть на нижнем ярусе стеллажей. Но сохраняется тот же принцип распределения товара. Паллеты для распределения, снимаются со стеллажей или также берутся с зоны накопления PBL.

Как паллет будет наполнен, сотрудник склада перемещает собранный паллет в зону отгрузки, или размещает в буферную зону на стеллажах. Повторюсь, здесь все зависит от площадей склада.

Ошибки внедрения PBL

Pick-by-line, что это такое для склада? Самая рутинная работа требующая постоянного мониторинга, отличной организации. Возвращаясь к своему опыту, если Вы планируете запустить этот процесс у себя, Вам потребуется огромная работа по подготовке и недюжинные усилия по внедрению этой технологии.

Если говорить о распределительных центрах, которые имели солидный опыт ответственного хранения, и классического кросс-докинга, то на PBL, они просто заваливались.

Главные ошибки внедрения пик бай лайн

Заключение по теме

Пик бай лайн, отличный, оперативный метод обработки товаров. Освоив его, Вы будете владеть конкурентным преимуществом, поскольку в единицу времени, на квадратный метр площади, сможете больше обрабатывать.

Pick-by-line — что это такое, как заключение? Это большая работа не только для самого распределительного центра, но, как и совместный проект с вашими клиентами.

Буду рад, если статья была полезной. Всего Вам наилучшего!

Pick-by-line или разновидность кросс-докинга, позволяющая снизить складские затраты

Юрий, что понимается под технологией кросс-докинг?

– Это понятие у нас в стране еще не оформилось, и логисты определяют его большей частью исходя из собственного опыта. Кросс-докинг, на наш взгляд, можно определить как логистическую технологию, которая подразумевает, во-первых, высокую скорость обработки товара, во-вторых – минимизацию срока хранения – при кросс-докинге хранение все-таки предусматривается, но его объемы значительно меньше, чем при стандартных операциях, а в-третьих – оптимизацию транспортной составляющей. Существуют разные виды кросс-докинга. У нас на складах используется по крайней мере два из них: обычный паллетный и так называемый pick-by-line, что в переводе с английского буквально означает «подбор по линии». Мы внедрили эту технологию при работе с клиентами, работающими в сегменте ритейла.

Чем отличается «обычный» кросс-докинг от pick-by-line?

– Pick-by-line – это разновидность кросс-докинга, которая не предполагает обработку «грузовых мест», как принято в распространенном варианте технологии, а включает обработку товара. Стандартный, паллетный кросс-докинг осуществляется следующим образом. Продукция определенной номенклатуры поступает на склад уже будучи сформированной на паллете: она обмотана стрейч-пленкой, скотчем, чтобы исключить несанкционированный доступ, имеет свою маркировку, номер заказа. Этот товар принимают, а затем отгружают получателю в том виде, в каком он пришел, и под тем же номером.

Для склада содержимое паллеты – это «черный ящик»: он принимает одно грузовое место и отгружает одно грузовое место. Поэтому если мы начинаем работу с новым клиентом по технологии паллетного кросс-докинга, то на начальном этапе обычно отслеживаем добропорядочность поставщиков. В этом случае паллету приходится открыть, чтобы проверить маркировку товара и пересчитать его, а затем точно так же сложить обратно. Если учесть подобные операции, получится чуть усложненный вид кросс-докинга. По сути от паллетного он мало отличается, разве только проверкой маркировки и внутренних вложений в паллете.

Для 3PL-операторов обычный паллетный кросс-докинг не представляет сложности, но для реализации такой его модификации, как pick-by-line, понадобится выполнить ряд жестких технологических требований. С одной стороны, pick-by-line – это более производительная и экономически выгодная технология, а с другой – более сложная и серьезная разновидность кросс-докинга с точки зрения организации технологических процессов. В качестве платформы для ее реализации мы используем нашу систему управления складом Manhattan Associates.

Чем интересен клиентам кросс-докинг?

– Компании-ритейлеры располагают лишь небольшими складскими площадями при торговых помещениях, у них нет возможности размещать и хранить большое количество товаров на складе магазина. Подъездные пути к ним, как правило, ограничены, и зачастую они могут одномоментно принять только одну транспортную единицу. К тому же у супер- и гипермаркетов большое число поставщиков, т. е. у них на полках многочисленная товарная номенклатура. Если весь товар будет поступать напрямую, то у ворот магазина образуется огромная очередь, поэтому он не сможет обрабатывать весь входящий грузопоток из-за того, что, во-первых, фактически транспортное «окно» будет перекрыто, а во-вторых, потребуется время, чтобы принять товар по качеству и количеству, разложить и пересчитать его.

Кладовщик и грузчик могут не справиться с таким объемом работ. Наконец, машину надо не только разгрузить, но и оформить документы на приход, что тоже занимает время. Принимая все это во внимание, торговые компании вынуждены прибегать к кросс-докингу, используя либо собственный склад, либо склад стороннего оператора, на который стекаются потоки от поставщиков в виде заранее сформированных паллет по магазинам (например, поставщиком А – для магазинов 1, 2, 3; поставщиком Б – для магазинов 1, 2, 3 и т. д.).

Ритейлеры помимо стандартных распределительных центров все шире используют кросс-докинговые схемы. Опыт, полученный нами при работе с сетями, показывает, что за счет использования новой технологии возможности магазинов-получателей расширяются, а транспортные издержки существенно снижаются. Стандартное хранение предусматривает для быстрой обработки грузов одну номенклатурную позицию на одну ячейку хранения. Допустим, есть клиент, у которого имеется линейка порядка семи тысяч артикулов. Для них в случае стандартного хранения понадобится семь тысяч ячеек. Это займет 7 тысяч паллето-мест. А используя технологию pick-by-line, можно обойтись и 1,5 тыс. мест! Это заметное снижение издержек, как транспортных, так и складских.

Перечислите, пожалуйста, основные технологические требования, которые должны выполняться при работе с pick-by-line?

– Изначально предполагается, что товар на складе уже зарезервирован под магазины, входящие в перечень поставки, т. е. заранее известно, куда он пойдет. Это главное требование. Оно подразумевает соответствие всех входящих документов оговоренным требованиям, четкий, безбумажный обмен данными. Работа с бумагами не позволяет обеспечить эти составляющие, поскольку подразумевает ввод данных в систему вручную. А это значит, что скорость обработки грузов снижается, складские операции замедляются, повышается риск ошибок, тогда как работа по новой технологии требует минимизации их количества.

Если документы оформлены корректно, номенклатура имеет свою маркировку, штрих-код и дополнительная обработка не требуется, то данная технология работает эффективно. Как только начинаются проблемы, связанные с документами, например, на склад предоставляются некорректно оформленные документы, товар приходит немаркированный и т. п., при большом объеме входящего и исходящего потоков все затормаживается.

Согласно стандартной системе складирования товар приходит, размещается на хранение, формируется сток, и только после этого клиент из этого стока выписывает товар. Технология pick-by-line должна отвечать несколько иным требованиям. Прежде всего необходимо, чтобы во входящей поставке согласно документам заранее было указано, в какой магазин идет товар. И таких поставок должно быть несколько, чтобы груз, как формирующийся на складе, так и выходящий из него, максимально загружал транспортное средство.

Не могли бы вы кратко описать последовательность операций технологии pick-by-line на складе?

– Технология pick-by-line реализуется на складе следующим образом. Груз приходит на склад от разных поставщиков, затем разгружается и расформировывается в ячейки хранения, распределенные по магазинам. Допустим, приходит паллета с товаром А в количестве 50 коробов от одного поставщика, это самый простой случай. Эти 50 коробов идут в 20 магазинов клиента. В зоне хранения на первом ярусе (у нас pick-by-line реализована в стеллажном хранении) выделены ячейки, каждая из которых «привязана» к определенному магазину. Иначе говоря, каждая пришедшая паллета раскладывается по «магазинам» в соответствии с требуемой разбивкой. Поскольку на склад последовательно приходят одна паллета с продуктом А, следующая паллета с продуктом В, третья – с продуктом С и т. д., в итоге на каждом «магазино-месте» формируется своя паллета, в каждой из которых есть товары А, В и С в заранее заказанном магазином количестве.

Поставка на склад может осуществляться в течение одного или двух-трех дней, т. е. занимать определенный период времени. Паллета находится в ячейке хранения на первом ярусе до тех пор, пока ее высота не становится оговоренной в контракте, например, 1,8 м. Для точных измерений у контролеров есть рулетки, но со временем они приобретают опыт определения высоты паллеты с грузом «на глаз». В любом случае в ячейке стеллажа балки установлены так, что в них помещается паллета высотой в среднем 1,8 м, а сверху остается лишь технологический зазор примерно 0,1 м. Затем сборную паллету проверяют на соответствие ее содержимого заказу (у нас есть соответствующая система проверки), упаковывают так, как предусмотрено контрактом, например, обматывают скотчем и ставят на следующий ярус как уже готовую к отгрузке.

Предназначенные для отгрузки паллеты ставят на 2-й, 3-й и т. д. верхние ярусы, начиная со 2-го и до 6-го–7-го в зависимости от их числа. Один раз в день подготавливают отчет о паллетах, готовых к отгрузке, т. е. тех, которые хранятся выше 1-го яруса. На основании данного отчета клиент планирует транспорт и составляет реестр на отгрузку. После этого формируют соответствующие документы и паллеты отвозят в магазины, для которых они были сформированы. По завершении последней поставки пакуют паллеты, оставшиеся на 1-м ярусе, и на следующий день они уходят со склада.

Если бы мы работали по стандартной технологии, то товар приняли бы по номенклатуре и количеству, разместили на хранение – каждая номенклатура в свою ячейку, спустили в зону комплектации, подобрали и отгрузили, но каждая из этих операций заняла бы гораздо больше времени.

Очень важно и то, что ко всему прочему эта технология позволяет не только сформировать паллеты, но и определить объем транспортного средства, направляемого в каждый из магазинов, поскольку известно количество подготовленных к отгрузке паллето-мест. Заранее зная, какой транспорт заказывать, можно оптимизировать транспортные издержки.

Есть ли разница в применении pick-by-line в России и на Западе?

– Если pick-by-line уже не нова на Западе, то в отношении России этого сказать нельзя. Нам не известны 3PL-операторы, за исключением Relogix, которые бы у нас в стране внедрили данную технологию. В Европе в большинстве случаев она реализуется при напольном хранении, что ускоряет складские операции.

Какую материальную ответственность несет склад, действующий по технологии кросс-докинг?

– Если мы говорим о паллетном кросс-докинге, когда на склад приходит уже сформированное грузовое место, то оператор несет ответственность за его состояние, т. е. его повреждение в процессе хранения, и не отвечает за недовложения, потому что мы не пересчитываем и не проверяем товар в паллете. В случае работы с коробом как единицей учета оператор также не несет ответственности за внутреннее содержимое короба.

Как формируется заказ в рамках технологии рick-by-line?

– У нас заранее существует заказ на этот товар, который принимается не на сток, а в зоне разгрузки. То есть товар размещается виртуально и далее из этой виртуальной ячейки товар «подбирается» в ячейки по магазинам.

Все ли товары можно проводить по технологии рick-by-line?

– Эта технология, как я уже говорил, предполагает высокую скорость обработки товаров. Это возможно осуществить для товаров с качественной картонной упаковкой (короба), которые могут быть уложены на стандартную паллету, не выступая за ее габариты. Но если на склад поступают негабаритные грузы или, например, продукция в мешках, это усложняет процесс, поскольку формируется грузовое место, выходящее за габариты паллеты, и т. п. Если есть возможность сформировать паллету так, чтобы можно было быстро обработать груз, то он вполне подходит для pick-by-line. Например, квадратную или прямоугольную тару уложить гораздо легче, чем мешки. Кроме того, товар, формирующийся по системе pick-by-line, обычно сразу вывозится в торговый зал, поскольку места для хранения товара в магазинах или супермаркетах обычно мало. Если поток большой, груз должен быть еще и удобен для приемки и дальнейшей разгрузки в магазине.

Насколько популярна эта технология у клиентов? Увеличивается ли объем заказов по кросс-докингу?

– Если судить по данным отдела продаж, где непосредственно общаются с клиентами, год назад запросов по кросс-докингу практически не было, а сегодня компании, действовавшие раньше традиционным путем, часть потоков стали проводить через кросс-докинг. Так что эта технология сегодня востребована и объем обрабатываемых в ее рамках заказов растет. Развитие кросс-докинга стимулируется и тем, что в логистический бизнес начали приходить люди, которые знают эту технологию и уверены в ее экономической эффективности.

Однако, чтобы перестроить технологию работы компании на кросс-докинг, требуется достаточно серьезное технико-экономическое обоснование. Его внедрение повлечет за собой пересмотр логистических процессов, да и перестройка работы склада потребуется серьезная, а самое главное, понадобится контроль за соблюдением требований к поставляемому товару. Когда на склад приходит паллета, не соответствующая требованиям принятого стандарта, то ее, если взять традиционный вариант кросс-докинга, отправляют поставщику обратно. Это могут себе позволить немногие логистические операторы.

Брак и излишки они возвращают поставщику, однако возврат нестандартных паллет правилом назвать нельзя. Вместе с тем технология кросс-докинга требует, чтобы стандарты соблюдались строго. Технология никогда не запускается только 3PL-провайдером, это задача всех участников логистической цепочки. Поэтому и внедрение кросс-докинга, pick-by-line – это совместная работа проектных групп как со стороны клиента, так и с нашей стороны. Мы можем предлагать наши решения лишь тогда, когда бизнес-процессы внутри клиентской компании под них подстроены. В противном случае работа не шла, и приходилось менять технологию. Кросс-докинг предполагает более серьезные, более строгие требования к поставщикам. Специалисты клиентских компаний должны понимать, как он должен действовать, и выстраивать свою работу в рамках определенных требований.

Как выстраиваются у вас договорные отношения с клиентами?

– У нас есть договор с клиентом, а у клиента – договор с поставщиком, так что совместными усилиями мы можем разработать требования к поставщику. Чтобы товар приходил на склад в едином стандарте, с одинаковой маркировкой, однотипной упаковкой, мы сообщаем поставщику наши возможности и формируем совместную проектную группу, которая уточняет требования, которые есть у клиента, и разрабатывает вместе с ним новые технологии обработки груза. Если не сделать все как надо, то и технология работать не будет.

Pick-by-line является серьезным конкурентным преимуществом?

– Думаю, да. Для многих наших потенциальных клиентов это интересная технология, прекрасно вписывающаяся в их бизнес-процессы и позволяющая оптимизировать затраты.