Что значит портинг гбц

Портинг, Тюнинг ГБЦ

Портинг или тюнинг головки блока цилиндров. Прежде чем решится на это, на настоящий портинг, необходимо определится с целями вашего проекта. Может получится так, что результат вас может и расстроить.

Часто в рекламе, объявлениях видишь – делаем портинг, увеличение каналов, установка большего размера клапанов и т.д. Да, конечно это все хорошо, но всегда всему свое время и главное – если где-то прибавится, то обычно где то должно убавится и не только в кошельке.

Немного исторических фактов

В начале 80-х годов команда Brabham team выступающая в Формуле 2 начала использовать мотор Хонда V6. Этот мотор получился с пиковой мощностью, слабой серединкой и узким рабочим диапазонов. В тот год, они в чистую проиграли 4-х цилиндровым моторам BMW. После провального сезона, инженеры команды обратили внимание на мотор и заметили, что впускной канал на моторе слишком большой. Просто уменьшив его, они сразу получили прибавку 5% максимальной мощности (на высоких оборотах) и 20% улучшение на средних оборотах.

Porsche к примеру, вначале построили свой гоночный мотор для 3.6 литра 911 GT3-RSR с использованием 42 мм впускных и 36 мм выпускных клапанов, такое решение показывало наилучший компромисс для современных, небольших камер сгорания с 4-мя клапанами на цилиндр и не большим (относительно) подъемом распредвалов для гоночных моторов. В последствии, после дальнейших исследований, тестов в 2004 году они уменьшили размер впускного клапана на 1 мм (41 мм) и выпускного на 2 мм (34 мм) и в результате получили существенное улучшение характеристик двигателя.

На впускном канале – 265 CFM, это совсем на немного больше, чем на сток форд фокус (дюратек 2.0 литра) и на порядок меньше чем на сток субару СТИ 2.0. Конечно, на выпускном канале у WRC мотора, для раннего спула фло порядком увеличили (CFM — 218) в сравнении со стоком (CFM — 174). Ну здесь отдельная история, в стоке на СТИ выпуск далеко не оптимален (с мотором турбо форд или тем более mitsubishi EVО лучше не сравнивать)

Еще один пример, мотор Duratec 2.0 имеет на впуске 255 CFM – этого достаточно для снятия 240 сил, зачем трогать голову? Если вы желаете больше, скажем 280 сил, то и здесь стандартного размера клапана хватит, но и есть свои тонкости в работе с каналами, ни в коем случае нельзя увеличивать весь их размер (только испортите характеристику мотора), все усилие необходимо направить на работу с горлом канала, клапаном и седлом. Если 300 сил, то здесь необходимо увеличить размер впускного клапана на 1мм и выпускного на 2мм.

Скажем так, теоретически максимальное значение какое может быть, это 146 CFM на 1 квадратный дюйм (минимального проходного сечения, часто горла канала). В реальности, рекордсмены (по данным 2008 года) 133 CFM/in2 для ГБЦ с 1 впускным клапаном и 137 CFM/In2 с 2 впускными клапанами на цилиндр. Будьте реалистами, скажем так для DOHC 130-132 CFM/In2 это вполне достижимый результат. Сток дюратек имеет значения 123 CFM/In2 (очень круто)

Пару советов на что необходимо обратить внимание при портинге для оптимизации потока (не вскрытие канала и тем самым ухудшая характеристику на низких и средних оборотах)

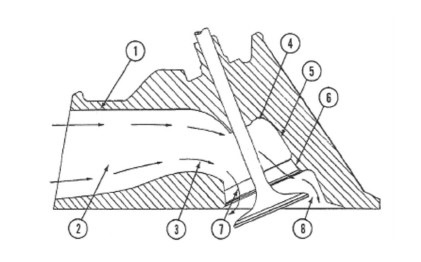

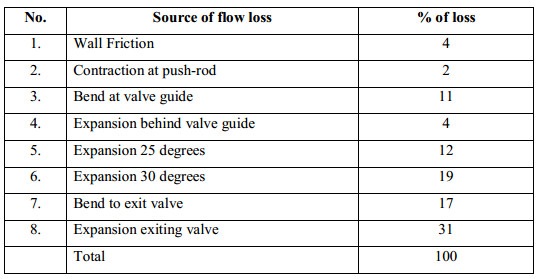

Здесь указаны основные места где происходят потери, а ниже в таблице указаны значения в процентах

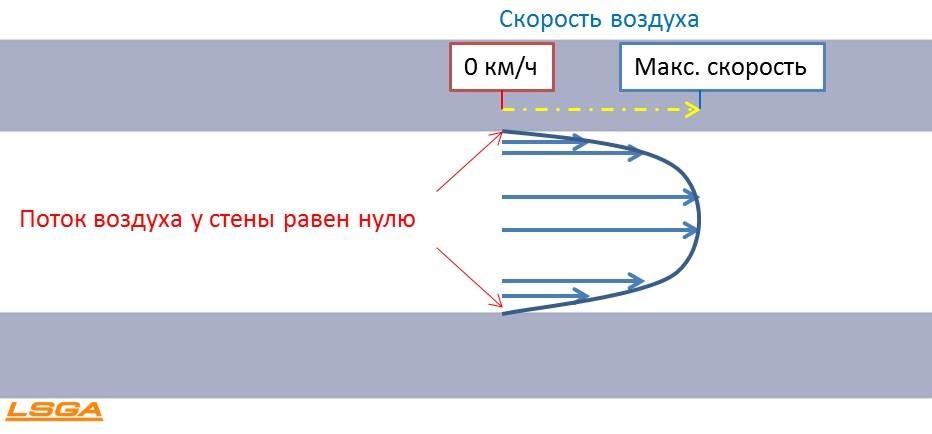

Одно из правил работы с каналами – Форма это очень важно, а полировка нет. ГБЦ с грубой финишной обработкой, но с правильно сделанными формами всегда выдаст больше (на порядок) мощности, чем до блеска полированный, но с неправильными формами канал. Вообще будьте осторожны с финишной обработкой, особенно впускного канала, не используйте инструмент для этого с зернистостью больше чем 80, а то будут ухудшено смесеобразование. В аэродинамике есть такое понятие Пограничный слой (Boundary layer) грубая поверхность в отличии от зеркальной в данном случае это только плюс.

Кому интересно и кто немного знает английский

Скорость потока у самой поверхности равняется нулю. Я не хочу вдаваться в подробности, у нас в России много людей которые это знают на несколько порядком лучше (выпускники авиационных институтов и т.д.)

Похожий случай, мячик для гольфа имеет грубую поверхность и не просто так, а в таком исполнении он летит дальше (чем если бы был гладким)

Мне кажется также стоит отметить один из важных моментов, который при портинге выпускного канала приводит к ухудшению. Очень часто я встречал, что люди стараются подогнать размер выпускного канала под размер выпускного раннера (коллектора). Это операция приводит к потери мощности, особенно на средних оборотах. Многим это может показаться глупостью, но должен быть резкий скачек (ступенька) между выпускным каналом и входом в выпускной раннер (выпускной коллектор). Это поможет уменьшить поступление выпускных газов обратно в цилиндры (к примеру в момент оверлап). Противоток выпускных газов всегда проблема на малых оборотах и к большому сожалению при установке распредвалов с большей полной фазой (duration) ситуацию только еще больше ухудшает

Как много в мощности вы выиграете при несоответствии размеров выпускного канала и выпускного раннера, будет зависеть от того, на сколько большая будет эта разница, ступенька. Но это не значит, что вы должны специально душить мотор на выпускном канале, он должен быть оптимального размера, точнее обьема и минимального проходного сечения. Или наоборот использовать диаметр выпускных раннеров большего размера, чем необходимо. Просто, сделайте этот порог, ступеньку, не увеличивайте размер выпускного канала для того чтобы подогнать под размер выпускного коллектора.

Для примера, на гоночном моторе 1.6 литра такая ступенька может прибавить до 3% максимальной мощности и около 5% в среднем диапазоне.

Так ну что, идем дальше. Если посмотрим на выше указанную таблицу, так там точка номер 8 – является источником потерь в размере 31%, точка 7 (17%) и 6 (19%). Все это связано с формой седла клапана, это то место где начинается работа по улучшению характеристик любого HIGH-PERFORMENCE ENGINE.

Что-то я разошелся, пора и честь знать (да и спать), если было интересно то продолжение последует

Портинг ГБЦ (4G63 DOHC / 2.0) # 1

Итак, что такое «портиг» и для чего он нужен?

Многие слышали или читали о том, что спортивным или просто быстрым и заряженным машинам делают портинг ГБЦ (голов), но не все четко понимают для чего это нужно. И особенно многих удивляют цены на такой тюнинг которые колеблются от 900$ до 2500$.

На примере своего автомобиля (мотор 4G63 / 2.0) и проекта я расскажу, как это делаем мы.

Для начала нам нужна сама голова. Как правило, если это не доработанный автомобиль, это самое грязное место под капотом автомобиля (многие поймут). В ней куча всяких прокладок, сальников и прочих уплотнений которые с протяжением времени становятся не эластичными и пропускают масло которое стекает по стенкам мотора, закаксовывается и в общем превращает мотор в нереспектабельный элемент. ))) Фото этого я даже не хочу выкладывать!

Итак снимаем голову и занимаемся ее мойкой при помощи самой адской химии на мойке, а так же высокого давления и температуры воды:

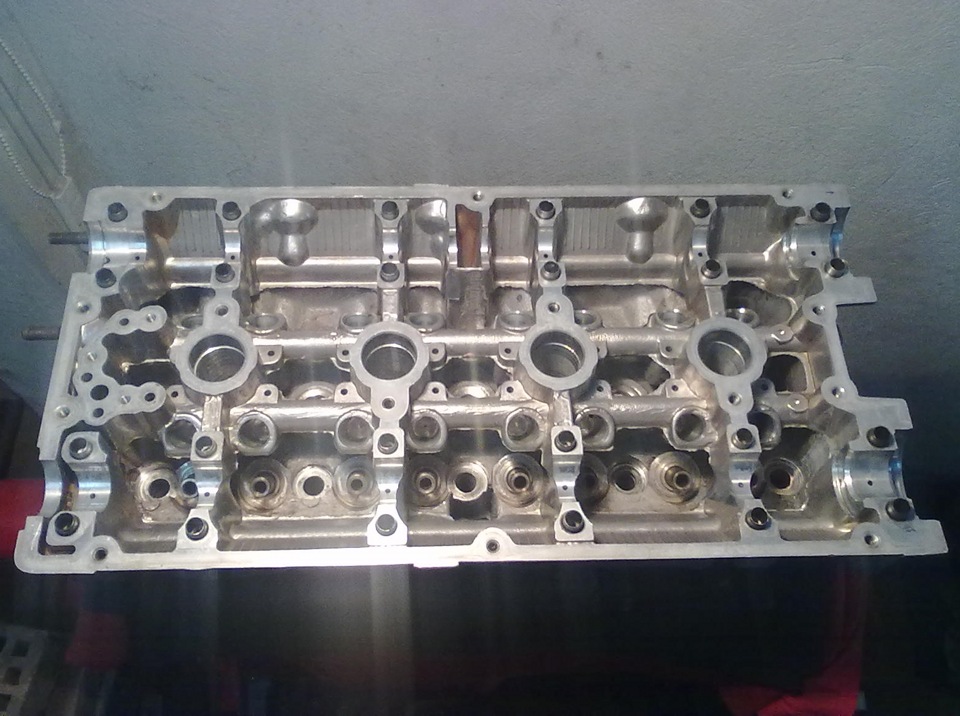

В результате чего мы получаем пригодную для дальнейшей работы голову:

Далее переходим к самой ситу вопроса.

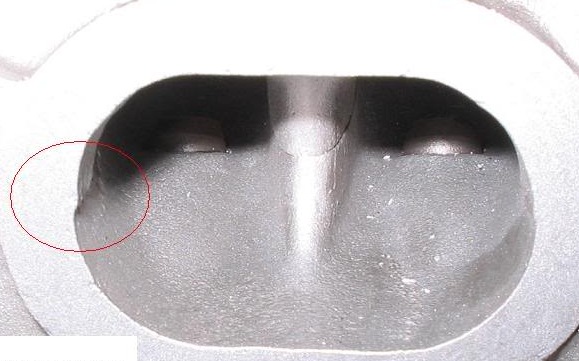

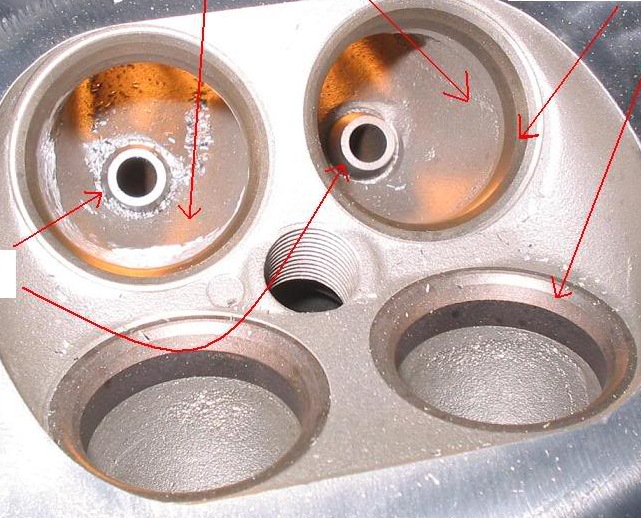

Внимательно осматриваем все внутренние полости и каналы очищенной головы и что мы видим? Внутри огромная куча всяких заусенцев, дефектов отливки, зазубрин и прочей ерунды которая при проходе потока воздуха «цепляется» за него тем самым создавая не нужные завихрения и соответственно сопротивления. Это в совокупности снижает пропускную способность вашей «головы», мешает правильному смесеобразованию и от части увеличивает риск детонации двигателя. Наша задача создать для проходящего потока минимальное количество сопротивлений и конечно по мере возможности увеличить проходные тракты.

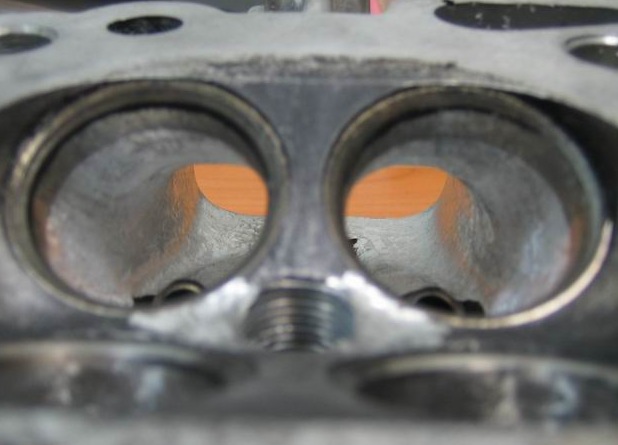

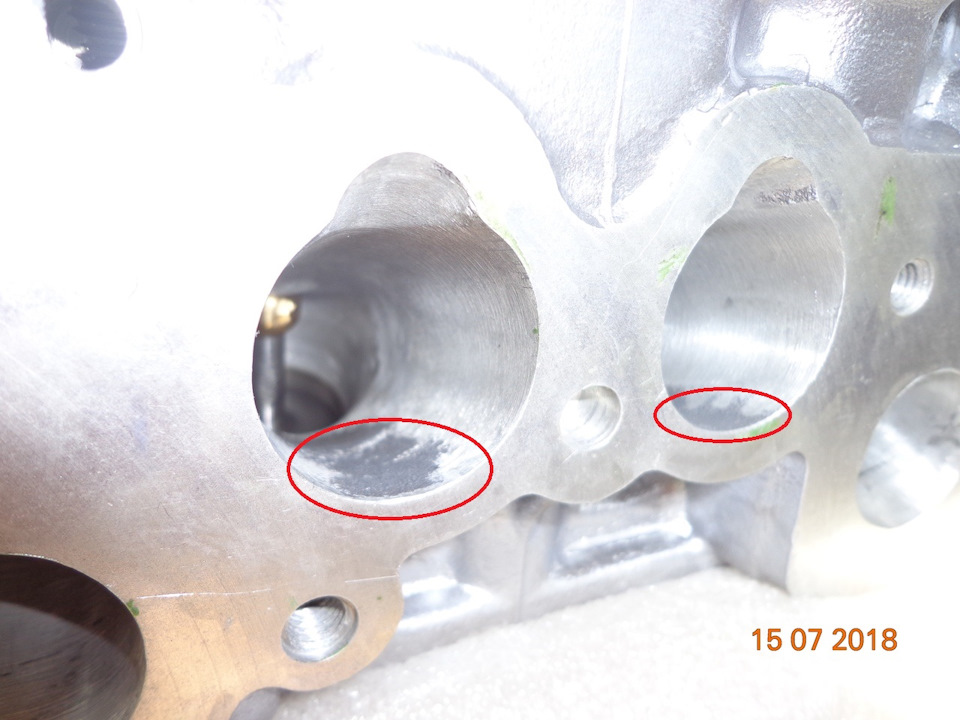

На фото можно видеть данные дефекты:

Далее начинаем работать с выпускными окнами.

В начале наш выпуск выглядит приблизительно так:

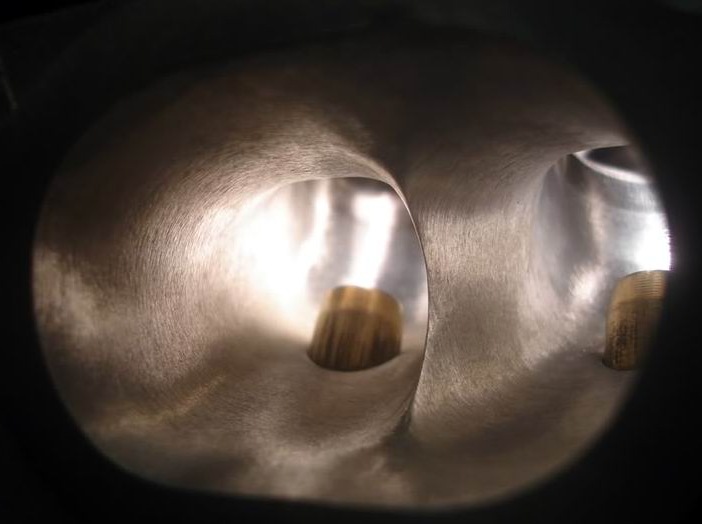

В последствии предварительной (грубой) механической обработки мы получаем правильную форму канала:

Ну вот и дошла очередь до впуска и вот результат:

После полировка каналы приобретают вот такой вид:

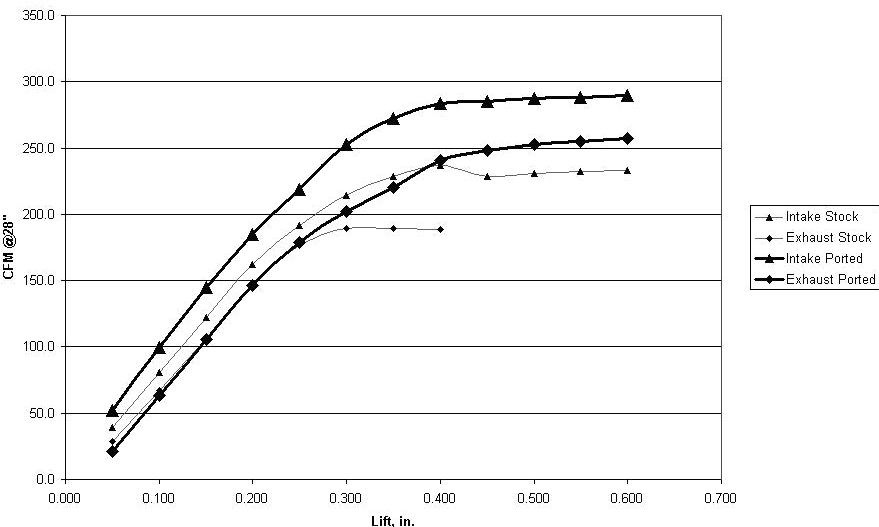

Что бы много не писать, а максимально проиллюстрировать всю эффективность данного мероприятия предлагаю посмотреть этот сравнительный график продувки стоковой ГБЦ и замечу что это голова от 1G 90-94 г.в. с большими окнами изначально (при сравнении с 2G 95-99 картина была бы еще больше не в пользу стоковой ГБЦ):

Сейчас смело можно начинать окончательную сборку ГБЦ. В моем случаи это будут клапана как впускные так и выпускные с размером +1мм в отличии от стока. Об этом немного позже.

Запчасти

Chrysler Eagle Talon 1997, двигатель бензиновый 2.0 л., 500 л. с., полный привод, механическая коробка передач — тюнинг

Машины в продаже

Комментарии 52

Спасибо за разъяснения!

Вопрос первый: На какое время хватает полировки каналов. Понимаю, что в впускном тракте они будут долше сохранять свой полированый вид, а в выпускном меньше. Но всё же. Мотор будетне для спорта, для обычной жизни.

Вопросвторой: Каким образом влияет на параметры двигателя длина «дудок» идущих от ресивера к ГБЦ. Мне нужен больше «низовой» мотор, скорость выше чем 110 км/ч не интересует.

1)Не-не-не, я про каналы спрашивал, а не про клапана.

Клапана вообще трогать не собирался.

Меня интересует именно ситуация с полировкой каналов (впускных и выпускных).

Понимаю, что портинг необходим и для чего он необходим.

Но дело в том, что такая полировка долго жиьт не будет, как мне кажентся.

Хотя безусловно что-то подобное надо делать, что бы поверхность каналов была ровной.

2) Что касается объёма ресивера и длины ранеров (это я так понимаю трубки идущие от самого ресивера к ГБЦ) я понимаю, что есть определённая взаимосвязь. В том числе и с выпускным коллектором то же. То есть сколько впустили столько должно и выйти? Я вообще почему спросил про длину этих ранеров? Потому, что заметил некую особенность. На моторе ЗМЗ 406 они мне кажуться длиными и я не уверен в том, что мне удасться поставить его в не самый объёмный моторный отсек «буханки». У меня создалось впечатление, что из-за длины ранеров это верховой мотор. Если их укоротить, то он будет низовым? Я правильно понял последовательность?

Каналы нельзя делать как зеркало, шероховатость должна присутствовать т.к. она способствует завихрению и смешиванию.

Понял. Необходимо оставлять канавки, типа как после хона? Прошу извинить за настойчивость, но как быть с длиной ранеров?

Для низа, лучше подлиннее.

Ну все делают их прямыми (помониторь нет).

По поводу квадратного сечения — не встречал. Скорее овальные.

Мне их скорее всего придётся делать не прямыми, загнутыми как-либо. Из-за того, что моторый отсек в «буханке» прямо скажем не широкий. Хотя если после предстоящей «лифтовке» двигатель должен будет как бы опуститься ниже, то возможно появится больше места.

Чем отличается Porting от исПортинга? Часть 1.

Начну с того, что с подвигло меня написать данную статью. Пишет мне в «личку» много людей, порой весьма интересных и адекватных, ну а порой совсем «отмороженных». Я стараюсь отвечать нормальным людям, так как у них есть проблемы и если я могу помочь и у меня есть время, то считаю, что с меня не убудет. И вот одним вечером прихожу домой после долго рабочего, включаю компьютер и вижу сообщение. Пишет мне молодой человек лет двадцати двух и пишет следующие:

Молодой человек.

«Добрый день. Хотел уточнить, это вы портингом головок занимаетесь?».

Я отвечаю.

«Добрый день. Да это я, чем могу помочь?»

Молодой человек.

«А вы сможете каналы расширить?»

И когда вижу это сообщение и моя пятая точка начинает так сильно гореть, а я сам начинаю набирать «первую космическую» вместе с креслом и двигаться в сторону Сатурна. С горячая я ответил парню, что мол это интернет дурь и тому подобное. Но позже, когда в «первой ступени» закончилось топливо, я задумался.

В чем же проблема? И понял, что сообщения с подобным содержанием это каждое треть. Портинг стал синонимом фразы расширить канал, вот я и подумал, может кто наткнется статью или сделает репост, а там глядишь таких людей станет поменьше.

Думаю нужно начать с того, что с расширение канала это не портинг. Porting- это достаточно сложный и трудоемкий процесс, призванный улучшить характеристики головки блока цилиндра. В России сейчас правильным портингом занимается очень мало людей и все они имеют отношение к автоспорту. Только там есть конкуренция и если ты сделаешь портинг неправильно, то результат этого будет виден в первой гонке. В свою очередь «колхозный» портинг который расцвел на просторах интернета, требует минимальных знаний, умений и оборудования. Обычно это низко оборотистая дрель и грибковая фреза с шаровидной режущей частью на конце. Сейчас эти фрезы можно купить в тоже интернет-магазине за 600-800р и дрель за 3000р. Так же понадобится немного наждачной бумаги, которая есть в каждом доме. Так выглядит инструментарий современного Российского «колхозного» Портера или Портировщика.

Давайте я расскажу, как должен выглядеть процесс Porting(а) и какие инструменты и оборудование хорошо бы иметь. Возьмём за пример головку блока цилиндров от ВАЗ 2105 и как любят говорить сейчас «запилим» ее, ну раз мне прислали ее на доработку.

Первым делом нужно выяснить для каких целей нужна ГБЦ, а точнее нужно выработать техническое задание. В котором должно быть следующие: диапазон рабочих оборотов в котором большую часть времени будет находится мотор, максимальные обороты, и хорошо бы знать какой распредвал будет использовать.

Как только с этим определились, нужно подумать какая степень доработки ГБЦ потребуется и возможно достигнуть данного результата.

Задача у меня не сильно сложная, человек хочет улучшить приёмистость двигателя, в диапазоне оборотов от 2000 до 4500 об\мин, при этом не терять в ресурсе двигателя. Подумав, я принял решение, что это возможно и не так сложно. Это нормальный диапазон обычного городского двигателя, снижение насосных потерь на впуске и сопротивления на выпуске увеличит экономичность при увеличенной приёмистости, а адекватные обороты эксплуатации не снизят надежности. Распредвал еще не выбран, но получен целевой подъем, и он доложен находится в диапазоне от 11мм до 12мм. Степень сжатия тоже должна находится в диапазоне штатного мотора, а значит камеру сгорания я тоже не могу дорабатывать. По сути, от меня требуется доработать каналы на впуске и выпуске и подобрать фаски на седлах. Даже клапаны мне не придется дорабатывать, так как заказщик прислал уже доработанные с просьбой проверить их на предмет пригодности. Вообще хотел использовать свои, но использовал присланные клапаны, так как они показали хороший результат при продувке и не сильно потеряли в материале при доработке.

Начну я с мытья ГБЦ, головку помыл с сильным щелочным химикатом, мойкой высокого давления с температурой воды 130 С и давление 200 бар, а потом опустил еще в ультразвуковую ванну на пятнадцать минут. Головка была новой, но пролежала где то в среде с высокой влажностью и корродировала в нескольких местах. Особенно пострадали седла. Я не хочу, что бы в стенд сыпался всякий шлак, да и с чистой головкой приятнее работать. Направляющие втулки клапана демонтировал сам хозяин. Было решено использовать направляющие втулки клапана из бронзового сплава от двигателя BMW M30. Они значительно надежнее штатных из серого чугуна, да и теплопроводность между клапаном и втулкой значительно выше, что опять же положительно влияет на ресурс механизма.

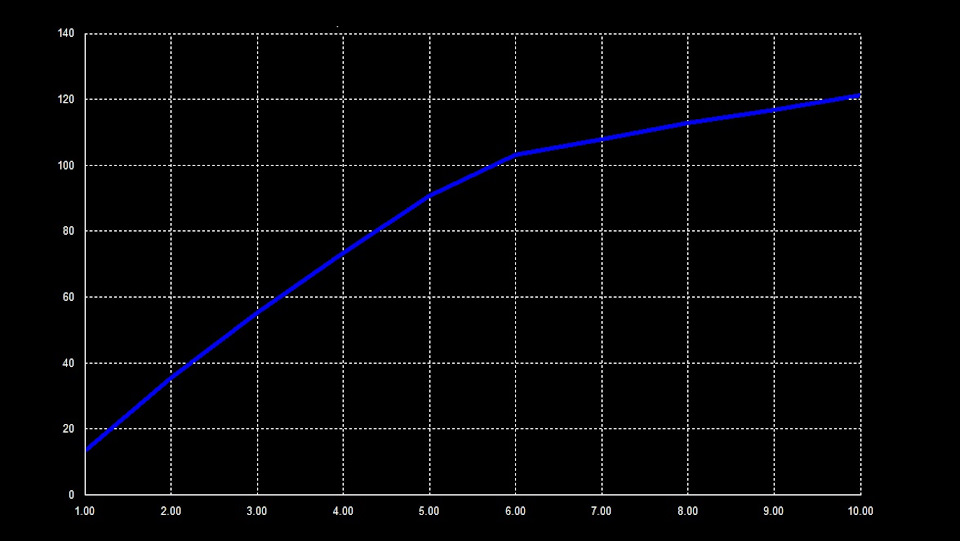

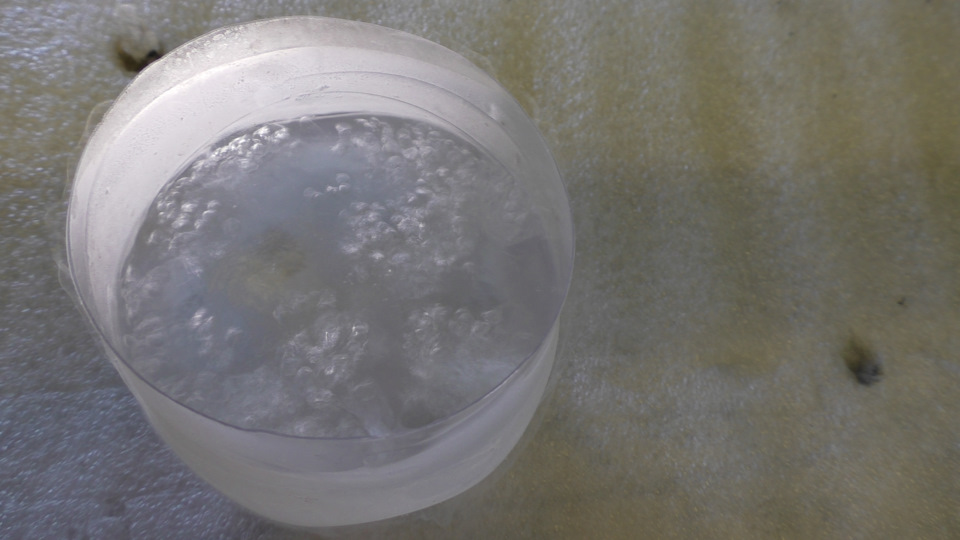

Вместо втулок устанавливаю приспособление в виде вкладыша из фторопласта для центрирования клапана в седле. Головку можно устанавливать на стенд и продувать, для получения базового значения. Продуваем ГБЦ на стенде, кстати у меня их два, а если по-хорошему, то три. Они для предназначены для разных задач. Одним пользуюсь для постоянной работы, он средней мощности. Второй предназначен для специфических задач, он выдерживает попадание агрессивных сред внутрь и оснащен дренажем и очень мощным насосом способным развивать перепад аж 120 дюймов водяного столба и жрет огромное количество электричества. Ну и третий, он похож на второй, но слабее и я его продаю и не пользуюсь им уж. Вот такой у меня раздутый парк стендов. Делаем замер общей характеристики расхода, а так же делаю замер локальной скорости по порту и карты распределения расхода через седло. Расход получился такой:

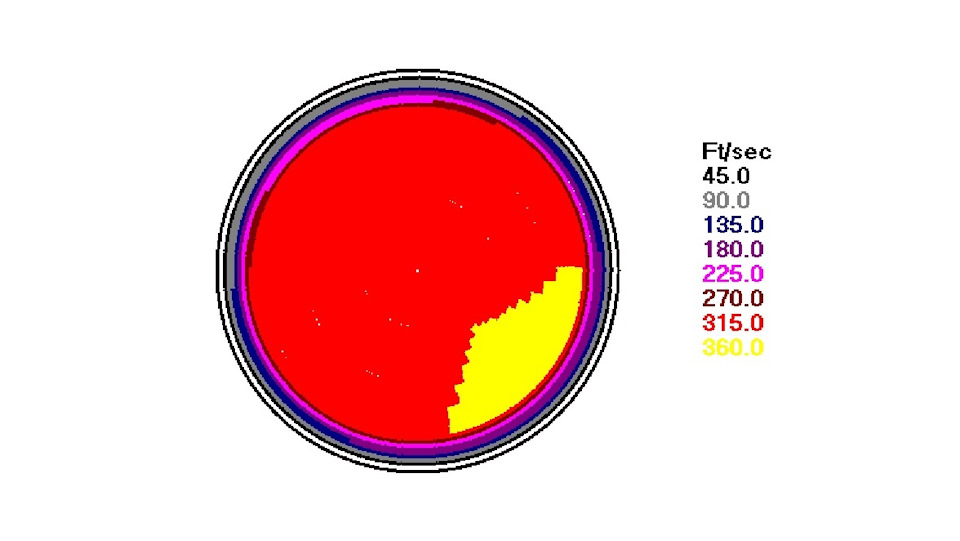

Для измерения локальной скорости используется трубка Пито которая вводится в порт, и далее на основании этих показаний создается карта локальной скорости. Карта помогает быстро определить, где движется поток канале и на каком подъеме, и в каком месте начнётся срыв потока. Много раз слышал рассуждения псевдо специалистов, который рассуждает про срывы потока, про ламинарное течение, но мне всегда хочется спросить у таких людей ”Как ты это определил, пальцем?” А вот так выглядит процесс измерение в реальности:

Нужно понимать, что данная карта это локальный срез скоростей, а срезов таких может быть очень много. Так данная карта для одного подъема и для одной интересующей меня зоны. Подобную карту можно составить для каждого подъема и каждой локации канала. Что показывает эта карта и какое практическое применение оно имеет я покажу ниже.

Следующий полезный инструмент требуется для определения того насколько хорошо используется седло и насколько сильно влияет на поток стенки камеры сгорания. Для этого используется специальный клапан с просверленным каналом и датчиком давления. Называется он, клапан дифференциального давления. И выглядит он так:

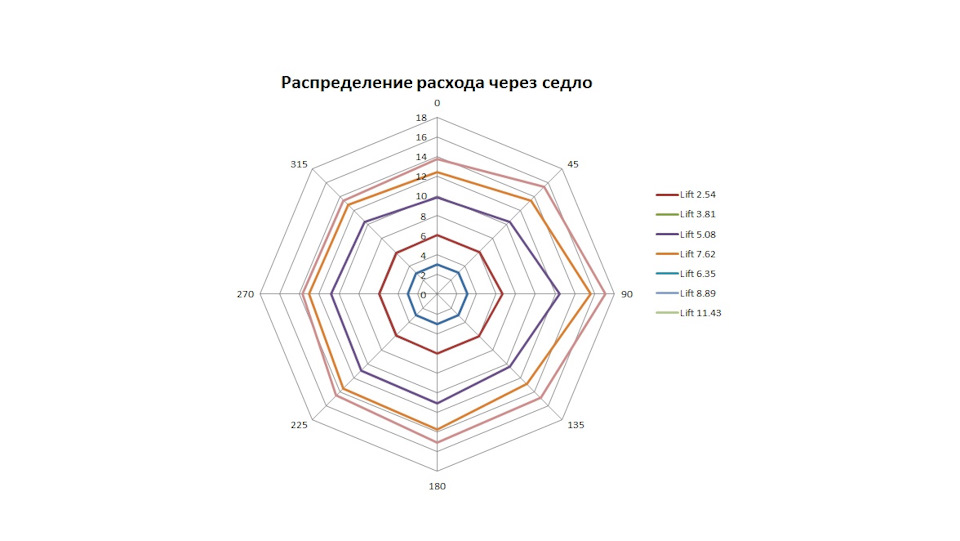

Используя данный клапан, я могу составить карту скорости только теперь через седло. Специально для вас я визуализировал данные измерения и составив лепестковую диаграмму расхода через седло в зависимости от подъема клапана.

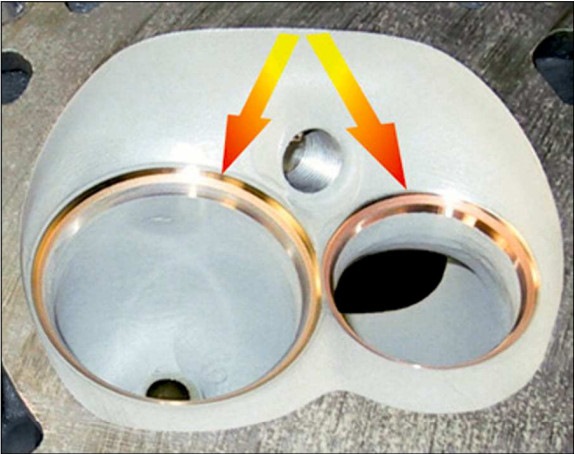

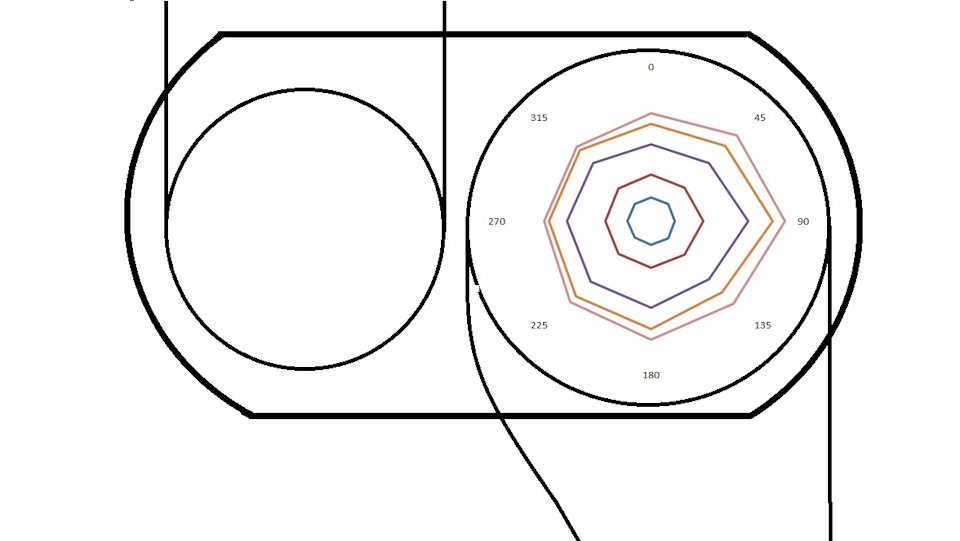

Ну а для тех, кто не понял, что показывает данная диаграмма я наложил эту лепестковую диаграмму на схематичный рисунок камеры сгорания с седлом и каналами, для облегчения понимания.

Из измерений можно сделать вывод, что воздух движется по полу и правой нижней стенке канала и использует сектор седла от 45до 135 градусов, чтобы пропустить большую часть потока. Кто-то скажет: “ну ты и «гений», столько измерений ради того, чтобы определить, что воздух движется по полу канала”. Да действительно, достаточно открыть любую книжку по портингу и вы прочтёте, что основная часть потока движется по полу канал. Да, да я знал это именно я пишу эту статью, а не ты «умник». Меня интересовали числовые значения скоростей и именно для этого я делал такое количество замеров. Мне нужно было сопоставить данные скоростей в седле и канале. Еще были получены несколько важных параметров, бегло расскажу о них. Первое это Swirl. Этим явлением называется вращение потока воздуха вдоль оси цилиндра после попадания в него. Это весьма важный параметр, который характеризует, как быстро будет гореть смесь. Чем выше Swirl, тем меньше вероятность возникновения детонации. При высоком значении Swirl можно сместить угол опережения зажигания ближе к ВМТ, а так же можно сделать смесь немного беднее без потери по в мощности. Думаю все известно, что самая быстро горящая смесь имеет коэффициент лямбда 12,7:1, при высоких значениях Swirl самая быстро горящая смесь 13,4:1, а дальнейшие обогащение не вызывает увеличение мощности а приводит только к увеличению расхода топлива. При доработке ГБЦ должно учитываться то, что Swirl не должен снижается в процессе доработки, в идеале он должен расти. Если Swirl уменьшился, то дальнейшая доработка бессмысленна, такая ГБЦ не будет «ехать» и будет хуже стока при всем том, что продуваемость увеличилась.

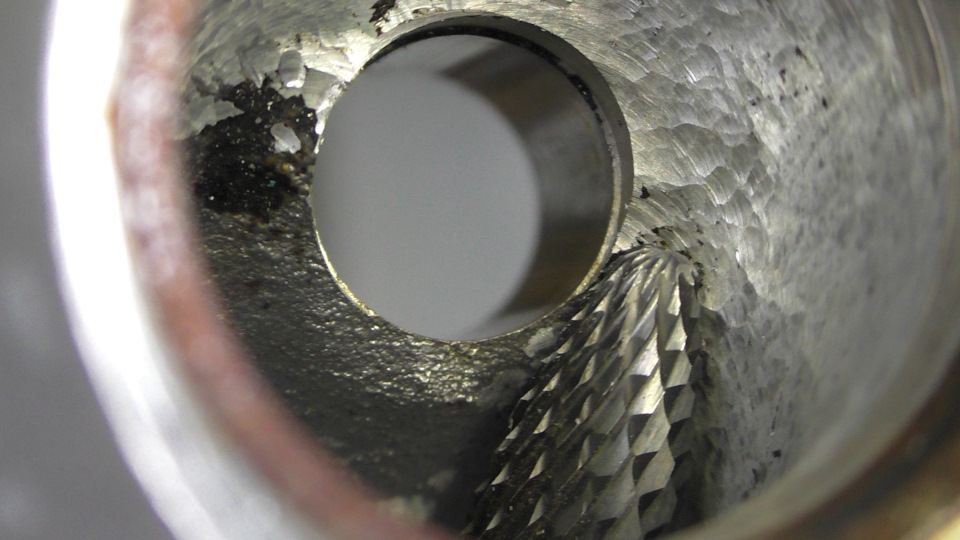

Раз все измерения у меня есть и я составил стратегию доработки, пора начинать процесс портинга. Думаю, не для кого ни секрет, что литье ГБЦ классических головок очень кривое, каналы все разные, дефекты литья в виде «пузырей» и т.п. Оси направляющих смещены относительно портов. Все это увеличивает время доработки каналов одной и той же ГБЦ. Процесс выглядит таким образом: во время продувки определяется место в канал с недостатками. Данные недостатки не всегда можно определить визуально. Это место дорабатывается с помощью бормашинки и фрезы. Съем материала очень маленький, так как если спилить много, вместо улучшения можно увидеть ухудшение при продуве. Провалится в рубашку охлаждения камеры сгорания или канал болта ГБЦ невозможно, разве только в случаи пузыря в литье. Эта колхозная дурь возможна только в случаи грибковой фрезы и дрели. Так же во время обработки приходится смазывать канал и фрезу, что бы на режущую кромку не наволакивало алюминий, так как если это случится фрезу может начать таскать по каналу и она надерет его. Отсюда появляется следующее операция, после подрезания стенки канала стружка перемешивается с смазкой и что бы это не попало в стенд требуется промыть его и продуть воздухом. И этот цикл операций может продолжатся в среднем от 20 до 50 раз. Это муторная, скучная и монотонная работа в среднем один канал делается один день, но порой это может занять и дольше. Такая огромная трудоемкость не идет не в какое сравнение с колхозной расточкой канала, где за час можно сделать две ГБЦ. Представьте теперь уровень трудозатрат: один канал в рабочую смену и две ГБЦ за час.

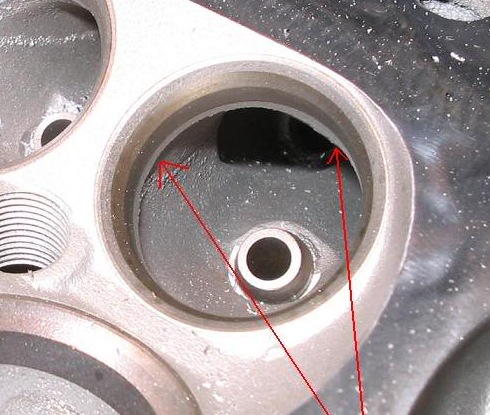

Давайте теперь посмотрим картинки. Вот яркий пример смещения оси направляющей втулки. Это фото второго и третьего впускного каналов. Видно, что каналы сильно различаются геометрически, да и по расходу, они так же различаются, но их нужно сделать одинаковыми.

Теперь пора вернутся к картографии скоростей в канале. Как мы видели, скорость в канале еще до доработки была 360 Ft/sec для данного теста эта предельная скорость (на каждом давлении перепада свой предел скорости). При скорости потока свыше этого значения начинается отрыв потока от стенок канала, а в нашем случаи от пола и вместо ламинарного течения начинается турбулентное. Поток отрывается от пола и начинает собой затыкать канал в месте изгиба порта. Но на самом деле 360 Ft/sec это среднее значение за несколько измерений и при тесте я видел и значения 380-390 Ft/sec, а значит срыв уже начинается и канал просто на грани. После доработки и шлифовки стенок и потолка средняя скорость в канале еще больше выросла, а значит срыв по полу канала точно начался. Что бы притормозить поток на полу и не дать ему отрываться, я оставил шероховатый заводской пол канала.

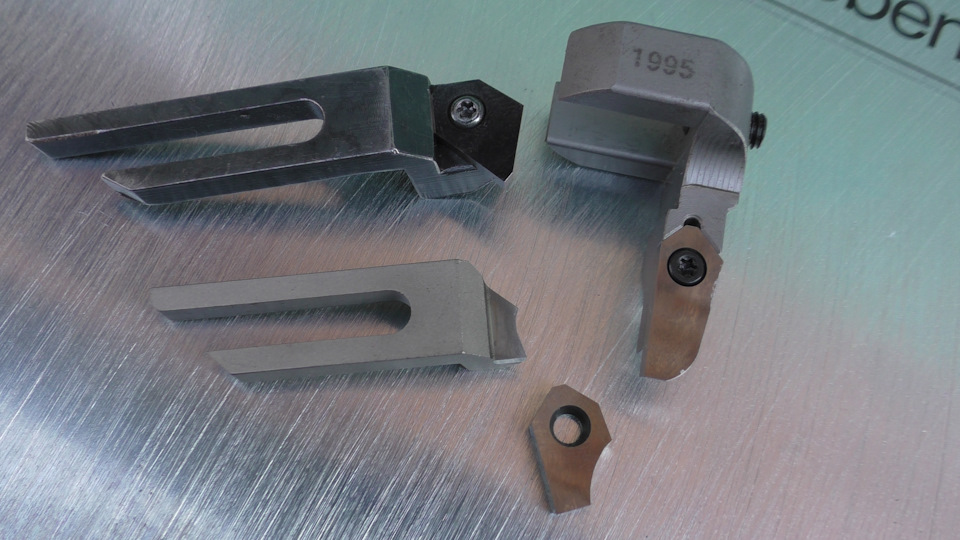

Далее приступаем к нарезке седел. Данная тема очень обширна, подборка фасок очень важный этап доработки ГБЦ. Бытует мнение, что фаски с углами 30,45,60 нарезал и этого достаточно. Я попытаюсь доказать, что это не аксиома. Связанно это с тем, что большинство российских головок имеют седло с одной фаской. А между седлом с тремя фасками и одним, большую эффективность имеет седло с тремя фасками. Но как гласит теория из книги Дэвида Вайзерда каждая нарезанная фаска увеличивает эффективность седла. Так что лучше трех фасок может быть только четыре, а лучше четырех только пять. Фаски могут быть подобраны для низкого подъема или для высокого, для малого перекрытия или для большого, или даже могут помочь выровнять полку момента. В общем теория такова, под разные задачи разные фаски. Но на практике все гораздо сложнее чем может показаться на первый взгляд.

Фаски должны быть ровные и одинаковые по ширине. Если ширина фасок будет колебаться, то и поток при выходе из щели клапана будет искажаться. Думаю сейчас нарезать фаски на седлах нет никакой проблемы. Можно сделать это в компании по ремонту двигателей. Но существует две огромные проблемы, требуемые фаски нужно сначала подобрать и вторая резцы с такими углами должны присутствовать в фирме по ремонту двигателей. Вот например: при доработке ГБЦ ВАЗ 2105 с подъемом не более 10 мм я использую седло с четырьмя фаска с углами 28х45х57х67 и радиусным выходом диаметром 8мм. Резцов с такими углами не найти ни в «Мотортехнологии», ни в «Механике». Но при доработке ГБЦ мне их еще нужно было «найти», а потом проверить на стенде, подходят ли они мне, точнее моей стратегии доработки. Я это делаю на станке с профильными резцами обеспечивающее радиальное биение фаски клапана относительно седла не более 0.02мм.

Такое биение позволяет устанавливать клапан без притирки к седлу. Нужно понимать, что притирка седел операция негативная. По сути, это взаимное абразивное изнашивание фаски седла и фаски клапана из-за которого и седло и клапан теряют свою геометрию, а впоследствии и ресурс. Но на моторах для автоспорта я использую очень мягкую пасту для Blue Printing сборки, чтобы избежать дополнительной регулировки клапанов, так как в автоспорте свои ценности. Такая паста дает небольшую шероховатость и просто проявляет место сопряжения на клапане, не изнашивая не седло, не фаску клапана. Время притирки такой пастой одного клапана не более 10 секунд. Тот кто притер клапана на двигателе где не нарезались седла, знает что можно очень долго их притирать. Положительное влияние на расход через седло оказывает положение пятна контакта, чем ближе пятно контакта к краю фаски на впуске, тем лучше продувка, но такое положение не допустимо на выпускных клапанах так как падает надежность и снижается теплоотвод в седло.