Что значит покраска на отлип

Ebru, Swirling, Аквапринт или»Марморирование» что это такое и с чем его едят.

Приветствую всех читателей своего блога. хочу поделится некоторыми нюансами такой технологии декорирования как Марморирование со всеми кому это интересно. постараюсь все описать что вспомню. некоторые нюансы, будет как текст скопированный с других источников в интернете будет и свое, то с чем пришлось повозится.

Начнем с того чтобы просто понять что обозначает это странное слово. Марморирование и от куда это пошло. тут я воспользуюсь гуглом. зачем так сказать описывать то что уже описано.

Технология марморирования — ее еще называют мраморирование, — достаточно новая техника декорирования для России. Такое странное название — из-за калькирования заграничных названий: по-немецки мрамор — der Marmor, по-испански — el marmor, по-английски — marble и так далее. Название непростое, интересная техника, а вот краски здесь простые — акриловые для марморирования. Современные краски от различных производителей, как правило, универсальны, а значит подходят для любых поверхностей. Продаются они как отдельными тонами в небольших баночках, так и в наборах. Кроме основных, можно приобрести цвета с металлическим блеском, а также золото и серебро. Высокоглянцевые жидкие эмалевые краски на основе алкидных смол и воды быстро сохнут, устойчивы к воздействию воды и истиранию.

Техника марморирования интересна тем, что перенос изображения (жидких разводов, похожих на прожилки мрамора) происходит с жидкой поверхности на подвергаемый декорированию предмет. Декорированию с помощью марморирования могут подвергаться стеклянные, керамические, бумажные, картонные, деревянные, пластиковые, гипсовые, тканевые и прочие предметы.

«Искусство облаков» — так называли эту технику в Персии и Турции в XV веке, широко применяя ее в переплетном деле. В Европе она достигла вершин совершенства в XVII веке, прежде всего, во Франции, где декоративная бумага для форзацев и крышек переплетов обрабатывалась марморированием масляной краской, клейстером с красителями.

Процесс марморирования прост, в общих чертах можно описать так: капли краски капают на поверхность воды и разводят палочками либо другими удобными инструментами в разные стороны, создавая красивые затейливые узоры. Затем декорируемый предмет на несколько секунд, прислоняют к поверхности воды, и поверхность предмета перенимает узор.

Что касается красок как упомянуто в статье выше это специальные краски на основе алкидных смол. Не имеют неприяных запохов. Отлично переносятся на основу. В Роcсии встречал две фирмы производящие эти краски «HOBBY LINE» для марморирования Magic Marble 20 мл этими красками я пльзовался и Marabu Easy Marble эти у меня тоже были. цветов и расцветок очень много, есть металики и краски с эффектом неона. при покупке красок смотрите на дату производства, срок жизни красок 2 года, также бывали случай что вместо красок для марморирования продавцы видать попутав давали просты витражные краски, у красок для марморирования имеется дозатор чтобы краска не вылилась а капала капельками. искать такие краски надо в магазинах которые торгуют товарами для художников.

Что касается процесса окраски.

Ёмкость, вообще емкость надо подбирать по размеру детали. С расчетом глубины ширины и длинны или брать большую емкость и ограничивать пятно краски перегородками, глубина нужна чтобы деталь можно было полностью погрузить в воду при это надо погружать деталь не плашмя, а под углом, это необходимо для того чтобы воздух успешно выходил не оставляя пузырьков под краской. Ширина и длинна пятна краски: Тут же сразу расскажу про один нюанс с которым мне пришлось столкнутся, это быстрое засыхание пленки краски на поверхности воды, да работать надо очень быстро. Сразу подготовить все краски хорошенько их встряхнуть, открутить все крышки чтобы не терять потом на это время. Чем мы быстрее работаем тем лучше. Я заметил что если у меня емкость не большая (в плане объема поверхности то на формирования рисунка у меня больше времени, то есть краска не так быстро превращается в пленку. которую потом формировать уже невозможно и она просто наматывается на зубочистку которой делаешь рисунок. Но если объем поверхности большой то краска превращается в пленку просто мгновенно, изучая этот вопрос. я понял что на большую поверхность воды надо много краски. то есть чем шире тазик тем больше лейте краски! Что касаемо емкости обычно её потом в быту использовать не получится так что сразу, все станки будут измазаны остатками краски.

По подготовки детали.

Первый этап это подготовка.

В принципе краска эта липнет на все подряд и без базы. на стекло пластик дерево метал и дт… но я все же делал так. (тут опишу как я красил детали своего салона авто которые имели с завода серый цвет) в первую очередь это матование родной окраски, наждачную бумаги брал 800 с водой ошкуривал всю деталь, далее нанесение грунта, я брал акриловый грунт в аэрозоли, 2 слоя с интервалом в 15 мин. Далее интервал в час и снова матование, ошкуривал всю деталь также с водой 800 наждачной бумагой, чтобы урать эфект апельсиновой корочки, т.к красил аэрозольнами балончикам, мелкие пупырышки на грунте есть. их лучше убрать. В принципе дальше или базовый цвет. но я брал белый грунт так что мне база в принципе не нужна была. но имейте в виду база значение имеет в яркости краски. например на темной базе цвет будет темнее и наоборот. так сказать экспериментируйте, все зависит от того что вы хотите получить в итоге.

Процесс мраморирования детали.

Тут начинаться самое интересное, берем емкость с чистой водой, комнатной температуры, имейте в виду в очень холодной воде краска быстро засыхает, в горячей тоже, далее берем краску и начинаем «творить» я брал за фоновый цвет черный его капаем первый, естественно имейте в виду фоновой краски надо лить много. иначе она будет бледной или если это черный то просвечивать. далее капаем в середину фонового цвета ну или по краям следующий цвет и там дальше уже как душа пожелает, я просто по поверхности черного фона методом разбрызгивания хаотично капал белый, затем синий. так же одна особенность краски металик добавляем в последнюю очередь т.к они засыхают на воде быстрее всех, естественно расход фоновой краски большой. расход остальных красок в разы меньше. вообще насыщенность света зависит от количества разлитой краски, после чего формируем рисунок берем простую зубочистку и делаем разводы краски беглые или целенаправленные. вообще для формирования рисунка можно использовать любую палку. это все можно наглядно посмотреть в приведенных ниже видеороликах. Далее под углом медленно погружаем деталь. Пока не уйдет под воду. разгоняем с поверхности остатки краски и достаем окрашенный предмет.

Как пример это видео наглядно отображает всю суть

Сушка, лакировка, полировка

Следующий этап после окраски если полученный результат вас устроил, что бывает не часто. я бывало деталь переделывал по 3-4 раза пока не получал нежный мне эффект. Это Сушка. Собственно на отлип сохнет несколько часов. но в идеале сушим минимум 3е суток. Далее лакировка. Тут у меня были проблемы. Во первых долго не мог подобрать лак, даже через 3е суток с акрилового лака краска вставала дыбом, я не как не мог понять в чем проблема, изначально я был проинформирован неверно что краски для марморирования акриловые. но как оказалась они на основе алкидных смол, и с акриловым лаком не как не контачат, единственный лак который более мение подошел это был лак Фирмы мобихел 1к для металиков ( я говорю про аэрозольные лаки) то если его налить сразу много то краска уплывает. или встает дыбом. я дела так 1 слой пыль немного. сушим 5-10 мин. Или 2-3 слоя таким же способом. пыль понемногу, когда уже сформируется более нормальный слой уже потом заливал этим же лаком хорошим щедрым слоем и сушка около суток, далее матуем предмет я использовал для этого наждачку 1000 с водой, и полировал на поролоновом круге пастой G3 на оборотах до 2000.

Основные характеристики ЛКМ и методы их контроля

Вязкость

Свойство, характеризующее степень текучести лакокрасочного продукта. Вязкость материала подбирается в зависимости от способа его нанесения.

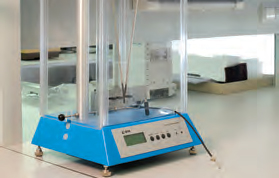

Вязкость зависит от температуры ЛКМ и снижается с ее увеличением. Вязкость ЛКМ регулируется путем добавления разбавителя. Вязкость ЛКМ обычно измеряется вискозиметром типа «чашка Форда», представляющим собой цилиндрический контейнер 100 см3 с конической нижней частью, снабженной отверстием, диаметр которого может быть 2, 4, 6, 8 мм. После наполнения чашки испытуемым материалом вязкость определяется как время его полного истечения через отверстие и измеряется в секундах.

Динамическая вязкость

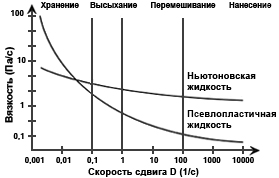

Вязкость некоторых жидкостей (псевдопластичных, тиксотропных) не является постоянной величиной и зависит от величины усилия сдвига, приложенного к жидкости

Вязкость ЛКМ в процессе хранения, перемешивания, нанесения и высыхания может отличаться. Например, в лакокрасочном материале вязкость с одной стороны должна быть достаточно низкой для нормального нанесения и растекания, а с другой стороны, достаточно высокой, чтобы не было подтеков в процессе высыхания и оседания пигментов или матирующей добавки во время хранения.

Измерить динамическую вязкость и получить его реологическую характеристику можно с помощью вискозиметра Брукфильда, который позволяет получить значения вязкости в зависимости от приложенного напряжения сдвига.

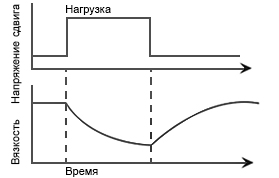

Тиксотропность

Способность ЛКМ уменьшать вязкость (разжижаться) от механического воздействия и увеличивать вязкость (cгущаться) в состоянии покоя.

Тиксотропию не следует путать с псевдопластичностью. У псевдопластичных жидкостей вязкость находится в зависимости от напряжения сдвига, в то время как у тиксотропных жидкостей вязкость изменяется с течением времени при постоянном напряжении сдвига.

В практическом применении, тиксотропность характеризует способность ЛКМ не образовывать потеков на вертикальных поверхностях что делает такие материалы незаменимыми, например, в производстве стульев. Следует иметь ввиду, что тиксотропные лаки хуже растекаются, поэтому применение их на ровных горизонтальных плоскостях может вызвать дефект непрокрашенных пор или апельсиновой корки.

Оценить тиксотропные свойства лака можно с помощью реометра Брукфильда.

Степень блеска

Блеском (глянцем) называется способность поверхности отражать свет без рассеяния. Степень блеска показывает количество отраженного под углом от поверхности света выраженное в процентах от падающего. У матовых ЛКМ значения ближе к 0 и у глянцевых ближе к 100 глосс.

От матовости лака будет зависеть внешний вид изделия. Поверхность древесины матовых изделий выглядит более натуральной и лучше скрывает неровности, в то время как глянцевая поверхность будет выглядеть богаче и насыщеннее.

Помимо свойств самого материала на степень матовости могут влиять также следующие факторы: уровень подготовки поверхности, количество наносимого лака, способ нанесения и условия сушки. Блеск измеряют с помощью блескомеров используя фотоэлектрический метод. Для этого на измеряемую поверхность под определенным углом направляют пучок света постоянной силы и определяют количество (интенсивность) отраженного света.

Показатель блеска представляют как значение отражения поверхности по отношению к эталону из черного увиолевого стекла.

В зависимости от уровня блеска применяется прибор с различной геометрией:

20° — для поверхностей с зеркальным блеском

60° — для среднего уровня блеска,

85° — для поверхностей с очень низкой степенью глянца.

Время, в течение которого необходимо использовать лакокрасочный материал, прежде чем процесс полимеризации и последующее увеличение вязкости сделают это невозможным.

Жизнестойкость (pot-life)

Жизнестойкость лака имеет важное значение для ЛКМ химического отверждения (ПУ, ПЭ лаки) и определяет возможное время использования материала с момента его приготовления. Жизнестойкость лака обычно напрямую связана со скоростью сушки и зависит от температуры.

За характеристику жизнестойкости смеси принимают время, в течение которого вязкость смеси возрастает в 2 раза. Вязкость измеряют вискозиметром типа «чашка Форда» при температуре 20°С.

Время сушки

На практике выделяют четыре стадии высыхания:

Высыхание от пыли. Высыхание верхнего слоя ЛКМ, когда пыль не липнет к покрытию и изделие можно переносить из чистого помещения.

Высыхание на отлип. Изделие можно трогать руками и перемещать по цеху.

Высыхание до штабелирования. На этой стадии большая часть растворителей покидает пленку и изделие можно уже подвергать таким технологическим манипуляциям как складирование, шлифовка или нанесение следующего слоя покрытия.

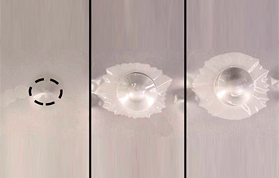

Определить время сушки и стадии высыхания можно с помощью регистратора времени высыхания. На стеклянные пластинки с помощью аппликатора наносится ЛКМ определенной толщины по которому будет скользить с заданной скоростью металлическая игла. По рисунку, оставленному на поверхности пластинки шариком иглы, можно выделить стадию высыхания.

Адгезия

Свойство лакокрасочного покрытия, определяющее степень сцепления между пленкой ЛКМ и поверхностью.

Адгезия особенно важна для «проблемных» пород древесины, различных видов пленок и бумаги. Для улучшения адгезии применяют специальные адгезивные грунты. Не менее важна и так называемая межслойная адгезия, которую необходимо учитывать при использовании различных видов грунта и отделки.

Адгезия может быть улучшена за счет увеличения шероховатости поверхности и снижается при использовании силиконовых добавок, масел и восков.

Для определения степени адгезии ЛКМ обычно используют метод решетчатого надреза (DIN 53151). Лезвием или специальным ножом делают 4-5 параллельных надрезов на расстоянии от 0,5 до 2 мм друг от друга, а потом несколько таких же параллельных надрезов, но перпендикулярных к первым. На получившуюся решетку наклеивается клейкая пленка и резко отрывается. По количеству отслоившихся квадратиков оценивают адгезию.

Сухой остаток

Массовая доля нелетучих веществ в составе лакокрасочного материала, которая остается на поверхности после его отверждения.

Чем выше сухой остаток ЛКМ, тем большая толщина покрытия получается после высыхания пленки. Грунты с высоким сухим остатком обычно используются для получения закрытопористой отделки или в процессах, где нужно добиться толстого слоя грунта за одно нанесение.

Скорость сушки ЛКМ с высоким сухим остатком (то есть с низким содержанием растворителей) как правило ниже.

Сухой остаток определяется путем замера массы образца после полного отверждения и первоначальной массы. Отношение этих значений будет содержанием сухого остатка, выраженного в процентах.

Твердость покрытия

Способность лакокрасочной пленки выдерживать механические воздействия (удары, царапины, вмятины). Лаки с повышенной твердостью используются в покрытиях, подверженных повышенным механическим нагрузкам: столешницы, барные стойки. Для промышленных ЛКМ важен и такой показатель, как скорость набора твердости. Этот показатель определяет степень готовности окрашенного изделия к использованию.

Следует помнить, что у твердых ЛКМ обычно присутствует побочное отрицательное свойство – хрупкость, поэтому нужно осторожно использовать твердые лаки в толстослойных покрытиях.

Для измерения твердости ЛКМ обычно используются два метода:

Если твердость карандаша меньше, чем твердость покрытия, он будет скользить по пленке. Если больше — поцарапает пленку.

Период затухания прямо пропорционален твердости покрытия.Показателем твердости считается число колебаний, совершенных маятником на окрашенной поверхности.

Эластичность

Свойство материала, характеризующее способность лакокрасочной пленки восстанавливать свою форму без разрушения после деформирующего воздействия.

В случае лакокрасочной пленки эластичность это способность следовать за деформацией подложки без отслаивания и растрескивания. Изменение линейных размеров подложки может возникать в результате изменения температуры и относительной влажности окружающей среды (например, при перемещении мебели с холодного склада в квартиру или использование мебели во влажном помещении).

При недостаточной эластичности на поверхности ЛКМ могут образовываться трещины или отслоение.

Один из приборов для испытания покрытия на растяжение – штамп Эриксена. Испытание проводится с помощью полированного шарика диаметром 20 мм, которым давят на испытываемый образец до появления трещин, глубина вмятины контролируется на стоградусном микрометре.

Износостойкость

Физическое свойство, характеризующее устойчивость лакокрасочного покрытия к длительному механическому воздействию.

Износостойкость является одним из основных параметров, определяющих долговечность покрытия. Самая высокая степень износостойкости достигается при соответствующем соотношении твердости и эластичности. Повышенной износостойкостью (абразивостойкостью) должны обладать, например, паркетные материалы.

Для определения стойкости покрытия к истиранию используют абразиметр Табера, принцип которого основан на том, что установленные на вращающуюся поверхность испытываемые образцы подвергаются истирающему воздействию двух абразивных дисков в течение некоторого времени.

Путем замера потери массы образца за определенное количество циклов вычисляют удельный коэффициент истирания.

Химическая стойкость

Способность покрытия противостоять разрушительному действию химически активных веществ: кислот, растворов щелочей, растворов солей, органических растворителей и т.п.

Когда речь идет о ЛКМ для мебели, то в первую очередь оценивают стойкость к воде, алкоголю (водка или красное вино) и кофе. Следует учитывать эти факторы при выборе ЛКМ для окраски мебели для кухни или ванной комнаты. Исследуемые вещества наносятся на поверхность, покрытую лаком, на некоторое время (как правило, делают несколько проб со временем выдержки от 2-3 минут до суток). По истечении времени сравнивают внешний вид участков, подвергшихся воздействию, и контрольный образец.

Светостойкость

Способность лакокрасочной пленки сохранять неизменным свой цвет под воздействием солнечного света.

Как известно, дневной солнечный свет, содержащий излучение в ультрафиолетовой области спектра, негативно влияет на лакокрасочные покрытия (и пигменты, содержащиеся в них), приводя изменение цвета лака или эмали в сторону желтой части спектра (пожелтение). Хорошая светостойкость ЛКМ важна в случае покрытий для наружных работ, а также в случае окраски изделия в белые светлые тона, где пожелтение лака будет заметно сильнее.

Светостойкость пигментов (белых и цветных) определяется качеством пигмента. Светостойкость полиуретановых ЛКМ определяется также качеством содержащегося в отвердителе изоционата (алифатические отвердители более стойкие, чем дешевые ароматические).

Испытываемые материалы наносятся на образец, затам закрываются наполовину непрозрачным материалом и выставляются на хорошо освещенное солнцем место настолько долго, насколько это возможно, но не менее одного месяца.

Возможно ускоренное испытание в специальных климатических камерах. После окончания теста проводится сравнение и оценка состояния обеих половин образцов. Следует помнить, что некоторые виды древесины могут также менять свой цвет под воздействием солнечных лучей.

Укрывистость

Это способность пигментированного лакокрасочного материала при равномерном нанесении на поверхность полностью скрывать ее первоначальный цвет.

Укрывистость выражается в количестве материала в граммах, необходимого для укрытия 1 м 2 поверхности.

Укрывистость ЛКМ зависит от типа использованного пигмента.

Неорганические пигменты обладают обычно лучшей укрывистостью по сравнению с органическими пигментами (особенно желтый, красный и оранжевый). Зато последние позволяют получать более яркие и насыщенные оттенки. Для достижения наилучшего результата рекомендуется использовать комбинации обоих видов пигментов или использовать колерованные грунты.

Для оценки укрывистости ЛКМ используют контрастный картон (поверхность с чередующимися черными и белыми участками). Укрывистость определяется как количество материала, необходимого для нанесения до момента максимально возможного снижения или полного исчезновения контрастности между черными и белыми ее участками.

Инструментальный метод подразумевает определение коэффициента отражения с помощью прибора для измерения цвета (спектрофотометра) над черным и белым участками подложки.

Поверхность считается укрытой, если коэффициент контрастности, то есть отношение коэффициента отражения покрытия над черной подложкой к коэффициенту отражения над белой подложкой, превышает 0,98.

Электропроводность

Свойство материала проводить электрический ток с минимальным сопротивлением. Электропроводность имеет высокое значение для систем покраски в электростатическом поле. Чем выше ее значение, тем лучше будет притяжение частиц ЛКМ к поверхности окрашиваемой детали.